一种燃烧系统以及气体发动机的制作方法

本技术涉及发动机,特别涉及一种燃烧系统以及气体发动机。

背景技术:

1、预燃室燃烧系统对加速燃烧、改善燃烧稳定性以及降低排温和气耗有巨大潜力。预燃室燃烧系统是在发动机主燃室的基础上加装一个预燃室,并在预燃室内布置火花塞,火花塞点燃预燃室内的混合燃料,其内部压力升高,与主燃室之间产生压力差,射流火焰在压力差的作用下通过射流喷孔喷入主燃室内,从而引燃主燃室内的未燃混合气。因此,预燃室内部的混合气流动组织以及与主燃室的匹配对快速燃烧起着重要的作用。

2、现有的预燃室燃烧系统适用于柴油机,而不适用于气体发动机,因此如何提供一种适用于气体发动机的预燃室燃烧系统,使可燃混合气在燃烧系统内混合的更均匀,点火更稳定,具有较快的火焰传播,使缸内的火焰传播更均匀,热效率更高,成为本领域技术人员亟待解决的重要技术问题。

技术实现思路

1、本实用新型的第一个目的在于提供一种燃烧系统,以使可燃混合气在燃烧系统内混合的更均匀,点火更稳定,具有较快的火焰传播,使缸内的火焰传播更均匀,热效率更高。

2、本实用新型的第二个目的在于提供一种包括上述燃烧系统的气体发动机。

3、为实现上述目的,本实用新型提供如下技术方案:

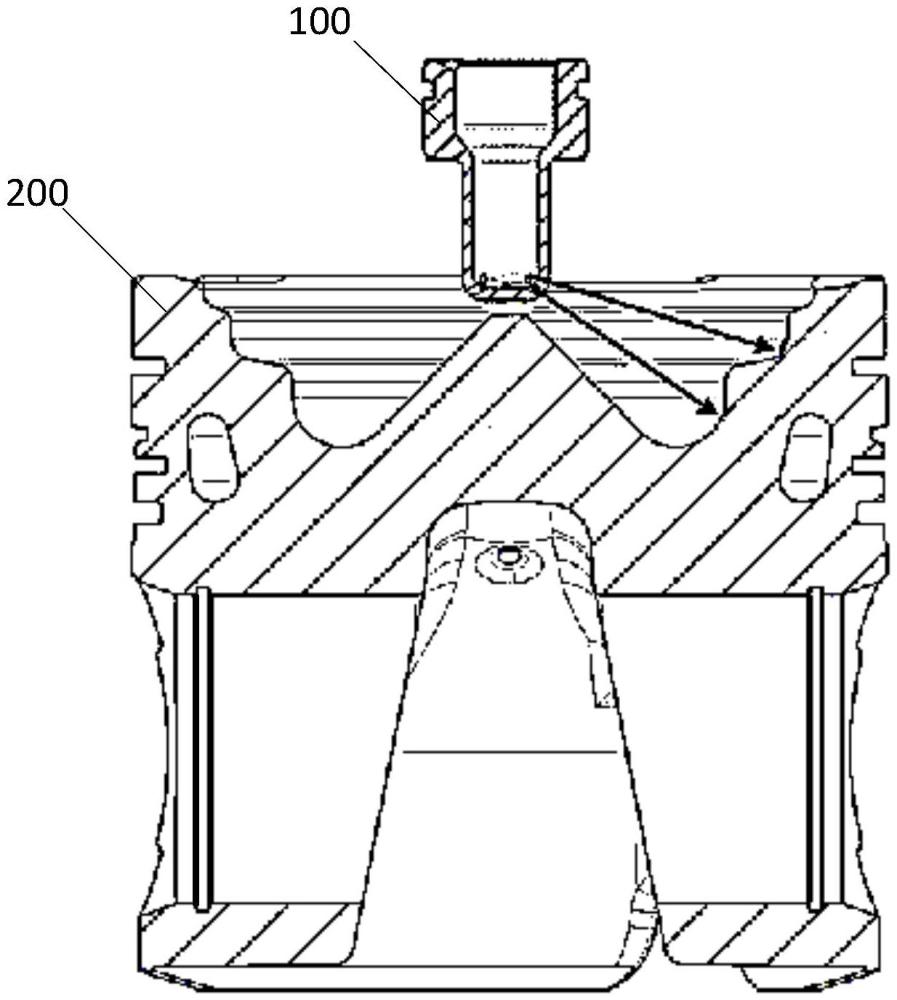

4、一种燃烧系统,包括:

5、主燃室,所述主燃室由活塞以及气缸盖围成,所述活塞顶部设置燃烧室凹坑,所述燃烧室凹坑的底部设置中心凸台,所述燃烧室凹坑围绕所述中心凸台的周向侧壁沿所述燃烧室凹坑的开口至所述燃烧室凹坑的底部方向依次设置的第一环形台阶以及第二环形台阶,所述第一环形台阶与所述第二环形台阶之间形成第一凹坑,所述第二环形台阶与所述燃烧室凹坑的底部之间形成第二凹坑;

6、预燃室,所述预燃室设置于所述气缸盖并伸入所述主燃室内,所述预燃室沿所述预燃室轴向上下间隔设置第一喷孔组以及第二喷孔组,所述第一喷孔组包括多个绕所述预燃室周向间隔分布的第一喷孔,所述第二喷孔组包括多个绕所述预燃室周向间隔分布的第二喷孔,所述预燃室能够通过各个所述第一喷孔以及各个所述第二喷孔与所述主燃室流体连通,位于上层的各个所述第一喷孔与所述第一凹坑相对设置,位于下层的各个所述第二喷孔与所述第二凹坑相对设置。

7、可选地,各个所述第一喷孔绕所述预燃室的周向均匀分布,各个所述第二喷孔绕所述预燃室的周向均匀分布,各个所述第一喷孔与各个所述第二喷孔交错分布。

8、可选地,所述第一喷孔组包括3~5个所述第一喷孔,所述第二喷孔组包括3~5个所述第二喷孔。

9、可选地,所述第一喷孔的轴线与所述预燃室轴线的夹角α满足α=(0.35~0.45)×π,所述第二喷孔的轴线与所述预燃室轴线的夹角β=(0.3~0.4)×π。

10、可选地,经过所述活塞的轴线的平面为主燃室纵向对称面,所述第一环形台阶与所述主燃室纵向对称面的交线包括沿所述燃烧室凹坑的开口至所述燃烧室凹坑的底部方向依次平滑连接的第一弧线、第二弧线以及第一垂直连接线,所述第一弧线的开口朝向所述活塞的轴线,所述第二弧线的开口背向所述活塞的轴线。

11、可选地,所述第一弧线的半径r1与所述活塞的直径d满足r1=(0.01~0.025)×d。

12、可选地,所述第二弧线的半径r2与所述活塞的直径d满足r2=(0.015~0.03)×d。

13、可选地,所述第一垂直连接线至所述活塞的轴线之间的距离z1与所述活塞的直径d满足z1=(0.3~0.4)×d。

14、可选地,所述第二环形台阶与所述主燃室纵向对称面的交线包括沿所述燃烧室凹坑的开口至所述燃烧室凹坑的底部方向依次平滑连接的第一直线、第三弧线以及第二垂直连接线,所述第一直线与所述第一垂直连接线之间圆滑过渡连接,所述第二垂直连接线与所述燃烧室凹坑的底部圆滑过渡连接,所述第三弧线的开口背向所述活塞的轴线。

15、可选地,所述第一直线与水平面之间的夹角θ满足θ=(0.04~0.08)×π。

16、可选地,所述第一直线与所述第一垂直连接线之间通过第一圆弧过渡线连接,所述第一圆弧过渡线的半径r3与所述活塞的直径d满足r3=(0.025~0.035)×d。

17、可选地,所述第三弧线的半径r4与所述活塞的直径d满足r4=(0.015~0.03)×d。

18、可选地,所述第二垂直连接线至所述活塞的轴线之间的距离z2与所述活塞的直径d满足z2=(0.25~0.35)×d。

19、可选地,所述第二垂直连接线与所述燃烧室凹坑的底部之间通过第二圆弧过渡线连接,所述第二圆弧过渡线的半径r5与所述活塞的直径d满足r5=(0.05~0.08)×d。

20、一种气体发动机,所述气体发动机包括如上任意一项所述的燃烧系统。

21、由以上技术方案可以看出,本实用新型中公开了一种燃烧系统,该燃烧系统包括主燃室以及预燃室,其中,主燃室由活塞以及气缸盖围成,活塞顶部设置燃烧室凹坑,燃烧室凹坑的底部设置中心凸台,燃烧室凹坑围绕中心凸台的周向侧壁沿燃烧室凹坑的开口至燃烧室凹坑的底部方向依次设置的第一环形台阶以及第二环形台阶,第一环形台阶与第二环形台阶之间形成第一凹坑,第二环形台阶与燃烧室凹坑的底部之间形成第二凹坑;预燃室设置于气缸盖并伸入主燃室内,预燃室沿预燃室轴向上下间隔设置第一喷孔组以及第二喷孔组,第一喷孔组包括多个绕预燃室周向间隔分布的第一喷孔,第二喷孔组包括多个绕预燃室周向间隔分布的第二喷孔,预燃室能够通过各个第一喷孔以及各个第二喷孔与主燃室流体连通,位于上层的各个第一喷孔与第一凹坑相对设置,位于下层的各个第二喷孔与第二凹坑相对设置;上述燃烧系统,上层第一喷孔的轴线与预燃室的轴线的夹角以及下层第二喷孔的轴线与预燃室的轴线的夹角不同,从而使上下层布置的第一喷孔组以及第二喷孔组分别朝向不同的位置,两股气流相互不干涉,同时喷孔总数多,使主燃室进入到预燃室的可燃混合气更均匀,预燃室内着火更稳定,从预燃室喷射到主燃室的火焰分布更均匀,第一喷孔组以及第二喷孔组喷出的火焰分别喷射到第一凹坑和第二凹坑内,不仅可以利用凹坑形状卷吸火焰传播,从而使火焰传播加快,提高热效率,还可以实现分层燃烧,使缸内的火焰传播更均匀。

22、本实用新型还公开了一种气体发动机,该气体发动机包括上述燃烧系统,由于该气体发动机采用了上述燃烧系统,因此发动机理应具有与燃烧系统相同的有益效果,在此不再赘述。

技术特征:

1.一种燃烧系统,其特征在于,包括:

2.根据权利要求1所述的燃烧系统,其特征在于,各个所述第一喷孔绕所述预燃室的周向均匀分布,各个所述第二喷孔绕所述预燃室的周向均匀分布,各个所述第一喷孔与各个所述第二喷孔交错分布。

3.根据权利要求2所述的燃烧系统,其特征在于,所述第一喷孔组包括3~5个所述第一喷孔,所述第二喷孔组包括3~5个所述第二喷孔。

4.根据权利要求1-3任意一项所述的燃烧系统,其特征在于,所述第一喷孔的轴线与所述预燃室轴线的夹角α满足α=(0.35~0.45)×π,所述第二喷孔的轴线与所述预燃室轴线的夹角β=(0.3~0.4)×π。

5.根据权利要求1-3任意一项所述的燃烧系统,其特征在于,经过所述活塞的轴线的平面为主燃室纵向对称面,所述第一环形台阶与所述主燃室纵向对称面的交线包括沿所述燃烧室凹坑的开口至所述燃烧室凹坑的底部方向依次平滑连接的第一弧线、第二弧线以及第一垂直连接线,所述第一弧线的开口朝向所述活塞的轴线,所述第二弧线的开口背向所述活塞的轴线。

6.根据权利要求5所述的燃烧系统,其特征在于,所述第一弧线的半径r1与所述活塞的直径d满足r1=(0.01~0.025)×d。

7.根据权利要求5所述的燃烧系统,其特征在于,所述第二弧线的半径r2与所述活塞的直径d满足r2=(0.015~0.03)×d。

8.根据权利要求5所述的燃烧系统,其特征在于,所述第一垂直连接线至所述活塞的轴线之间的距离z1与所述活塞的直径d满足z1=(0.3~0.4)×d。

9.根据权利要求5所述的燃烧系统,其特征在于,所述第二环形台阶与所述主燃室纵向对称面的交线包括沿所述燃烧室凹坑的开口至所述燃烧室凹坑的底部方向依次平滑连接的第一直线、第三弧线以及第二垂直连接线,所述第一直线与所述第一垂直连接线之间圆滑过渡连接,所述第二垂直连接线与所述燃烧室凹坑的底部圆滑过渡连接,所述第三弧线的开口背向所述活塞的轴线。

10.根据权利要求9所述的燃烧系统,其特征在于,所述第一直线与水平面之间的夹角θ满足θ=(0.04~0.08)×π。

11.根据权利要求9所述的燃烧系统,其特征在于,所述第一直线与所述第一垂直连接线之间通过第一圆弧过渡线连接,所述第一圆弧过渡线的半径r3与所述活塞的直径d满足r3=(0.025~0.035)×d。

12.根据权利要求9所述的燃烧系统,其特征在于,所述第三弧线的半径r4与所述活塞的直径d满足r4=(0.015~0.03)×d。

13.根据权利要求9所述的燃烧系统,其特征在于,所述第二垂直连接线至所述活塞的轴线之间的距离z2与所述活塞的直径d满足z2=(0.25~0.35)×d。

14.根据权利要求9所述的燃烧系统,其特征在于,所述第二垂直连接线与所述燃烧室凹坑的底部之间通过第二圆弧过渡线连接,所述第二圆弧过渡线的半径r5与所述活塞的直径d满足r5=(0.05~0.08)×d。

15.一种气体发动机,其特征在于,所述气体发动机包括如权利要求1-14任意一项所述的燃烧系统。

技术总结

本技术涉及一种燃烧系统以及气体发动机,该燃烧系统包括主燃室及预燃室,主燃室包括活塞顶部设置的燃烧室凹坑,燃烧室凹坑的周向侧壁依次设置的第一环形台阶及第二环形台阶,两环形台阶之间形成第一凹坑,第二环形台阶与燃烧室凹坑的底部之间形成第二凹坑;预燃室设置与第一凹坑相对设置的第一喷孔组及与第二凹坑相对设置的第二喷孔组;上述预燃室的第一喷孔、第二喷孔朝向不同,两股气流互不干涉,喷孔总数多,使主燃室进入到预燃室的可燃混合气更均匀,预燃室内着火更稳定,从预燃室喷射到主燃室的火焰分布更均匀,并可利用凹坑形状卷吸火焰传播,加快火焰传播,提高热效率,实现分层燃烧,使缸内的火焰传播更均匀。

技术研发人员:王慧,李卫,刘洪哲,王雪鹏

受保护的技术使用者:潍柴动力股份有限公司

技术研发日:20230530

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!