一种用于燃气轮机管道防震动装置的制作方法

本技术涉及一种用于燃气轮机管道防震动装置。

背景技术:

1、燃气轮机是现代工业领域中不可或缺的动力设备之一,其在运行过程中能够产生巨大的能量,为各种工业生产流程提供动力。然而,燃气轮机在运行时会产生强烈的振动和振动力,以及伴随而来的压力波动,这种波动在燃气轮机管道系统中尤为突出。这种振动和波动不仅会使管道系统发生扭曲、变形,导致泄漏、损坏,甚至可能引发安全事故。因此,为了保障燃气轮机管道系统的安全稳定运行,亟需研发一种高效、灵活且占用空间小的燃气轮机管道防震动装置。

2、当前的燃气轮机管道防震动装置在减震效果、灵活性和空间占用方面存在明显不足。许多防震动装置只能提供有限的减震效果,不能有效地吸收和分散燃气轮机运行时产生的振动和波动。此外,这些装置的灵活性往往不足,不能适应各种复杂的管道系统结构。最后,许多防震动装置的体积较大,占用了过多的空间,这对于空间有限的工业应用场所来说是一大挑战。

技术实现思路

1、针对现有技术中的不足,本实用新型的目的是提供一种减震性能较强,灵活性较高,且能够节约空间的用于燃气轮机管道防震动装置。

2、本实用新型解决其技术问题所采用的技术方案是:

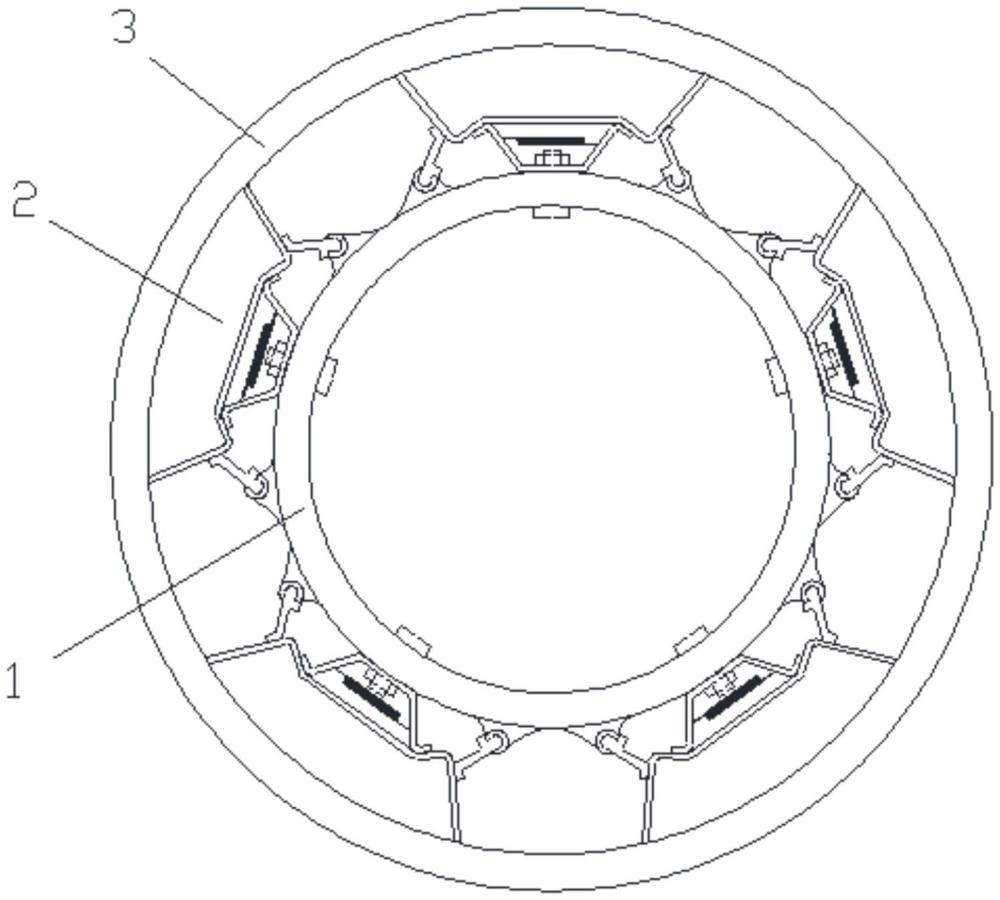

3、一种用于燃气轮机管道防震动装置,包括有管道本体,及设置于管道本体外周的防震组件,及设置于管道本体外的、用于支持防震组件的支撑组件,该防震组件包括有设置于管道本体外的转动座,及设置于转动座上的转动支臂,及一端固定于支撑组件上、另一端与转动支臂相抵的第一减震件,及设置于第一减震件与管道本体之间的第二减震件。

4、作为优选,该第一减震件的两侧位置呈向外倾斜设置,该转动支臂的端部位置为与第一减震件相配合的倾斜结构。

5、作为优选,该转动支臂的末端倾斜处抵靠于第一减震件的两侧倾斜位置。

6、作为优选,该第一减震件上设有用于容置第二减震件的凹陷区。

7、作为优选,该凹陷区的两端呈向内倾斜设置,该第二减震件的末端为与凹陷区相配合的倾斜结构。

8、作为优选,该第二减震件的末端倾斜处抵靠于第一减震件的凹陷区倾斜位置。

9、作为优选,该第二减震件的两侧位置呈向外倾斜设置。

10、作为优选,该第二减震件内置有拉簧,该拉簧分别连接于第二减震件的向外倾斜的两侧位置。

11、作为优选,该第二减震件与管道本体之间采用螺栓固定。

12、作为优选,该防震组件设有一组以上,且在管道本体与支撑组件之间呈环形均布设置。

13、本实用新型的有益效果是:

14、通过设置转动座、转动支臂和减震件,能够有效地吸收和隔离管道系统的振动,从而达到高效的减震效果。这种设计使得防震组件能够在水平和垂直方向上进行自由转动和倾斜,从而能够适应不同方向和强度的振动。此外,将防震组件设置在管道本体外,可以减少管道系统内部的占用空间,降低整个系统的复杂度和成本。另外,由于防震组件和支撑组件的分离,使得维护和保养更加方便,可以单独对组件进行检修或更换,而不需要对整个管道系统进行处理。

技术特征:

1.一种用于燃气轮机管道防震动装置,包括有管道本体,及设置于管道本体外周的防震组件,及设置于管道本体外的、用于支持防震组件的支撑组件,其特征在于:该防震组件包括有设置于管道本体外的转动座,及设置于转动座上的转动支臂,及一端固定于支撑组件上、另一端与转动支臂相抵的第一减震件,及设置于第一减震件与管道本体之间的第二减震件。

2.根据权利要求1所述的用于燃气轮机管道防震动装置,其特征在于:该第一减震件的两侧位置呈向外倾斜设置,该转动支臂的端部位置为与第一减震件相配合的倾斜结构。

3.根据权利要求2所述的用于燃气轮机管道防震动装置,其特征在于:该转动支臂的末端倾斜处抵靠于第一减震件的两侧倾斜位置。

4.根据权利要求1所述的用于燃气轮机管道防震动装置,其特征在于:该第一减震件上设有用于容置第二减震件的凹陷区。

5.根据权利要求4所述的用于燃气轮机管道防震动装置,其特征在于:该凹陷区的两端呈向内倾斜设置,该第二减震件的末端为与凹陷区相配合的倾斜结构。

6.根据权利要求5所述的用于燃气轮机管道防震动装置,其特征在于:该第二减震件的末端倾斜处抵靠于第一减震件的凹陷区倾斜位置。

7.根据权利要求1所述的用于燃气轮机管道防震动装置,其特征在于:该第二减震件的两侧位置呈向外倾斜设置。

8.根据权利要求7所述的用于燃气轮机管道防震动装置,其特征在于:该第二减震件内置有拉簧,该拉簧分别连接于第二减震件的向外倾斜的两侧位置。

9.根据权利要求8所述的用于燃气轮机管道防震动装置,其特征在于:该第二减震件与管道本体之间采用螺栓固定。

10.根据权利要求1-9中任一项所述的用于燃气轮机管道防震动装置,其特征在于:该防震组件设有一组以上,且在管道本体与支撑组件之间呈环形均布设置。

技术总结

本技术公开了一种用于燃气轮机管道防震动装置,包括有管道本体,及设置于管道本体外周的防震组件,及设置于管道本体外的、用于支持防震组件的支撑组件,该防震组件包括有设置于管道本体外的转动座,及设置于转动座上的转动支臂,及一端固定于支撑组件上、另一端与转动支臂相抵的第一减震件,及设置于第一减震件与管道本体之间的第二减震件;该用于燃气轮机管道防震动装置减震性能较强,灵活性较高,且能够节约空间。

技术研发人员:金英杰,胡丽醒,彭晓燕,边运朝,严强,杨勇君,朱志阳

受保护的技术使用者:东莞市粤湾新能源有限公司

技术研发日:20231222

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!