一种适用于高炉冲渣产生高湿蒸汽的余热利用系统的制作方法

本发明涉及一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,属于余热利用。

背景技术:

1、高炉是钢铁企业的核心设备,炼铁过程中,产生的熔渣温度大约为1500℃,由冲渣水泵提供的高速水流在与高温熔渣瞬间接触中,都会产生大量的水汽,目前水渣生产工艺中,蒸汽一般都是直接外排,冲渣水蒸汽拥有非常丰富的余热资源,直接外排不仅损失了宝贵的水资源,同时浪费了大量的热量,而且产生大量白雾,由于水蒸汽中含有大量酸性物质,也对环境造成污染。传统的利用水喷淋水蒸汽,将蒸汽冷凝,回收冷凝水循环利用,但这种方法水耗大,且蒸汽中的大量余热资源依旧没有回收利用,由于高炉炼铁出渣是间断进行的,水淬渣也是不连续的,采用常规的方法消白解决环保问题,投资非常大。目前国内外钢铁行业都没有对高炉冲渣蒸汽消白成熟技术推广应用。若不能采用合理的方式进行冲渣水蒸汽利用,则必然导致钢铁企业环境问题突出,并与世界先进水平产生较大差距。因此采用合理的方式将钢铁企业排放的高湿蒸汽与供热相结合,是降低能源浪费,提高能源利用率,提高企业经济效益的另一条合理有效的途径。

技术实现思路

1、本发明是为了解决现有钢铁冲渣过程产生的大量高湿蒸汽未得到有效利用且蒸汽消白方式投资较大的问题,进而提供了一种适用于高炉冲渣产生高湿蒸汽的余热利用系统。

2、本发明为解决上述技术问题所采用的技术方案是:

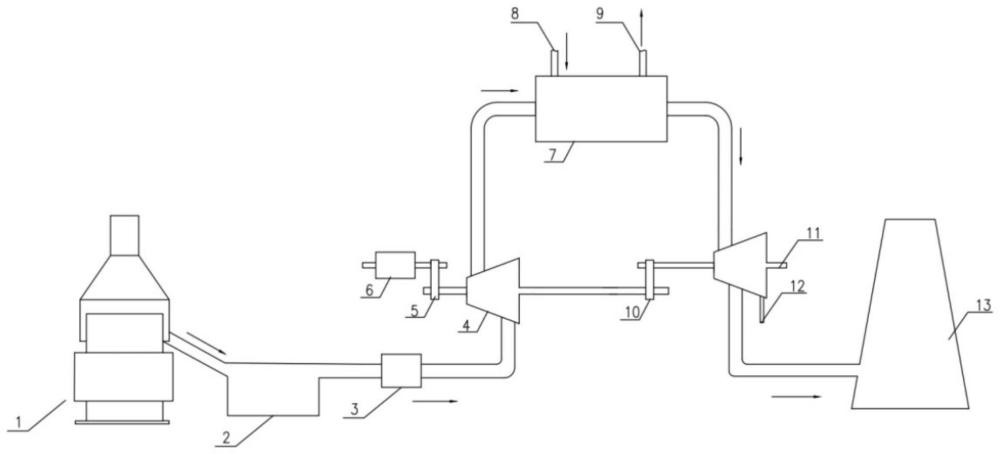

3、一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,包括通过管路依次连接的冲渣池、引风机、压缩机、换热设备、透平机及排放塔,其中冲渣池通过渣道与高炉的出渣口连接,透平机的输出轴与压缩机的输入轴相连接,透平机外接有冷凝水排水管。

4、进一步地,所述换热设备为过热蒸汽干燥设备。

5、进一步地,所述换热设备为汽水换热器。

6、进一步地,汽水换热器的冷侧连接采暖水进水管及采暖水出水管。

7、进一步地,通过电动机为压缩机提供电能。

8、进一步地,电动机与压缩机之间连接设置有第一变速箱。

9、进一步地,透平机与压缩机之间连接设置有第二变速箱。

10、本发明与现有技术相比具有以下效果:

11、本发明以钢厂冲渣工艺产生的高温蒸汽作为循环介质,最大限度的利用湿蒸汽中的热能,以降低能源消耗,并减少对环境的不良影响;

12、通过本发明的余热利用系统,实现能量的二次利用回收,透平机通过利用换热后的高压高温微过热蒸汽产生机械能,带动压缩机动作,其能够作为压缩机的辅助动力源,进而在一定程度上降低电动机的输入电能,进而降低了系统能耗。

13、本发明的余热利用系统,能够实现冲渣水产生的蒸汽余热利用以及凝结水的双收益,最大限度的提高余热资源的利用率,实现能源的多级利用,进而有效提高企业经济效益。

技术特征:

1.一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,其特征在于:包括通过管路依次连接的冲渣池(2)、引风机(3)、压缩机(4)、换热设备(7)、透平机(11)及排放塔(13),其中冲渣池(2)通过渣道与高炉(1)的出渣口连接,透平机(11)的输出轴与压缩机(4)的输入轴相连接,透平机(11)外接有冷凝水排水管(12)。

2.根据权利要求1所述的一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,其特征在于:所述换热设备(7)为过热蒸汽干燥设备。

3.根据权利要求1所述的一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,其特征在于:所述换热设备(7)为汽水换热器。

4.根据权利要求3所述的一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,其特征在于:汽水换热器的冷侧连接采暖水进水管(8)及采暖水出水管(9)。

5.根据权利要求1、2或4所述的一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,其特征在于:通过电动机(6)为压缩机(4)提供电能。

6.根据权利要求5所述的一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,其特征在于:电动机(6)与压缩机(4)之间连接设置有第一变速箱(5)。

7.根据权利要求1、2、4或6所述的一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,其特征在于:透平机(11)与压缩机(4)之间连接设置有第二变速箱(10)。

技术总结

一种适用于高炉冲渣产生高湿蒸汽的余热利用系统,属于余热利用技术领域。本发明解决了现有的钢铁冲渣过程产生的大量高湿蒸汽未得到有效利用且蒸汽消白方式投资较大的问题。包括通过管路依次连接的冲渣池、引风机、压缩机、换热设备、透平机及排放塔,其中冲渣池通过渣道与高炉的出渣口连接,透平机的输出轴与压缩机的输入轴相连接,透平机外接有冷凝水排水管。实现能量的二次利用回收,透平机通过利用换热后的高压高温微过热蒸汽产生机械能,带动压缩机动作,其能够作为压缩机的辅助动力源,进而在一定程度上降低电动机的输入电能,进而降低了系统能耗。

技术研发人员:秦爽,李金峰,王泽轩,黄伟成,贾清泉

受保护的技术使用者:哈尔滨工大金涛科技股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!