喷嘴环的总运行角度计算方法、装置及存储介质与流程

本申请涉及但不限于一种喷嘴环的总运行角度计算方法、装置及存储介质。

背景技术:

1、涡轮增压器是车辆中的重要器件。涡轮增压器中重要的组件包括喷嘴环。喷嘴环周向均匀安装有多个叶片,叶片可以绕着各自的轴心旋转,形成流通截面可调的多个渐缩式气体流通通道。该涡轮增压器的工作原理就是通过控制喷嘴环叶片的角度,调节喷嘴环的开度,也即改变气体流通通道截面积,使得气体进入涡轮的角度和速度发生变化,从而改变了涡轮机的转速和压气机出口端的增压压力。

技术实现思路

1、有鉴于此,本申请实施例提供了一种喷嘴环的总运行角度计算方法、装置及存储介质,能够计算喷嘴环的总运行角度,评估喷嘴环的使用寿命,评估喷嘴环是否满足需求。

2、本申请实施例的技术方案是这样实现的:

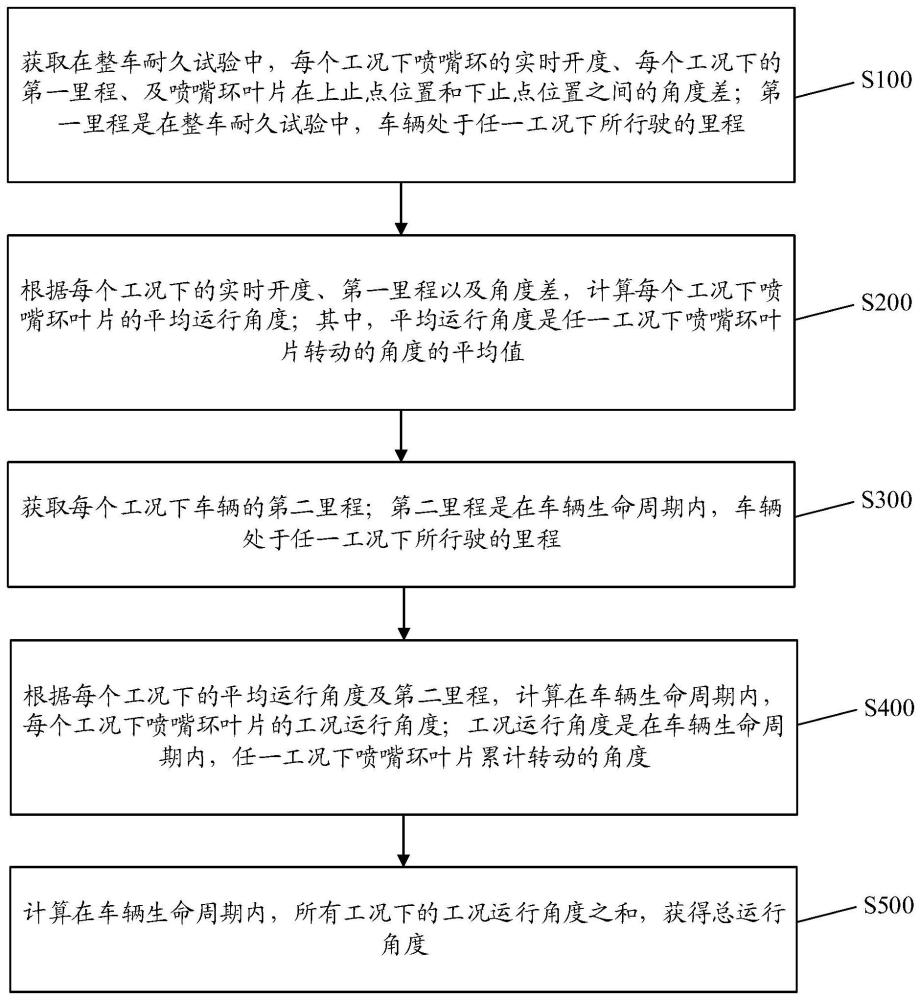

3、本申请实施例提供了一种喷嘴环的总运行角度计算方法,包括:获取在整车耐久试验中,每个工况下喷嘴环的实时开度、每个所述工况下的第一里程、及喷嘴环叶片在上止点位置和下止点位置之间的角度差;所述第一里程是在整车耐久试验中,车辆处于任一所述工况下所行驶的里程;根据每个所述工况下的所述实时开度、所述第一里程以及所述角度差,计算每个所述工况下所述喷嘴环叶片的平均运行角度;其中,所述平均运行角度是任一所述工况下所述喷嘴环叶片转动的角度的平均值;获取每个工况下所述车辆的第二里程;所述第二里程是在所述车辆生命周期内,所述车辆处于任一所述工况下所行驶的里程;根据每个所述工况下的所述平均运行角度及所述第二里程,计算在所述车辆生命周期内,每个所述工况下所述喷嘴环叶片的工况运行角度;所述工况运行角度是在所述车辆生命周期内,任一所述工况下所述喷嘴环叶片累计转动的角度;计算在所述车辆生命周期内,所有所述工况下的所述工况运行角度之和,获得总运行角度。

4、上述方案中,所述获得总运行角度之后,所述方法还包括:获取所述喷嘴环叶片的标准运行角度;所述标准运行角度为所述喷嘴环叶片在不出现疲劳失效的情况下的累计转动角度的上限;对比所述总运行角度与所述标准运行角度;若所述总运行角度小于等于所述标准运行角度,则所述喷嘴环满足使用条件。

5、上述方案中,所述计算每个所述工况下所述喷嘴环叶片的平均运行角度,包括:将所述喷嘴环叶片允许旋转的最大角度和最小角度相减,得到所述喷嘴环在所述上止点和所述下止点之间的角度差;将所述角度差除以第一开度差,得到运行角度系数;其中,所述第一开度差为所述喷嘴环的最大开度值和最小开度值的差值;将所述喷嘴环,在目标时刻的开度值与在所述目标时刻的前一时刻的开度值相减取绝对值,得到所述喷嘴环在所述目标时刻的第二开度差;将所述运行角度系数乘以所述目标时刻的所述第二开度差,得到所述喷嘴环叶片在所述目标时刻的运行角度;将每个所述工况下所有时刻的所述运行角度相加,得到每个所述工况下所述喷嘴环叶片的运行角度之和。

6、上述方案中,所述得到每个所述工况下所述喷嘴环叶片的运行角度之和之后,所述方法还包括:将每个所述工况下的所述运行角度之和除以每个所述工况下的所述第一里程,得到每个所述工况下的所述平均运行角度。

7、上述方案中,所述获取每个工况下所述车辆的第二里程,包括:将每一所述工况下的所述第一里程除以所述车辆在整车耐久试验中的总里程,得到每一所述工况的占比;将所述车辆在生命周期内的总里程乘以每一所述工况的占比,得到每个所述工况下的所述第二里程。

8、上述方案中,所述工况包括:城市工况、高速工况、郊区山区工况和坡道坏路工况。

9、上述方案中,所述城市工况的占比为30%;所述高速工况的占比为30%;所述郊区山区工况的占比为20%;所述坡道坏路工况的占比为20%。

10、本申请实施例还提供一种喷嘴环的总运行角度计算装置,所述装置包括:第一获取模块,被配置为获取在整车耐久试验中,每个工况下喷嘴环的实时开度、每个所述工况下的第一里程、及喷嘴环叶片在上止点位置和下止点位置之间的角度差;所述第一里程是在整车耐久试验中,车辆处于任一所述工况下时行驶的里程;第一计算模块,被配置为根据每个所述工况下的所述实时开度、所述第一里程以及所述角度差,计算每个所述工况下所述喷嘴环叶片的平均运行角度;其中,所述平均运行角度是任一所述工况下所述喷嘴环叶片转动的角度的平均值;第二获取模块,被配置为获取每个工况下所述车辆的第二里程;所述第二里程是在所述车辆生命周期内,所述车辆处于任一所述工况下时行驶的里程;第二计算模块,被配置为根据每个所述工况下的所述平均运行角度及所述第二里程,计算在所述车辆生命周期内,每个所述工况下所述喷嘴环叶片的工况运行角度;以及计算在所述车辆生命周期内,所有所述工况下的所述工况运行角度之和,获得总运行角度;所述工况运行角度是在所述车辆生命周期内,任一所述工况下所述喷嘴环叶片累计转动的角度。

11、上述方案中,所述装置还包括:第三获取模块,被配置为获取所述喷嘴环叶片的标准运行角度;所述标准运行角度为任一材料属性的所述喷嘴环叶片在不出现疲劳失效的情况下累计转动的角度;对比模块,被配置为对比所述总运行角度与所述标准运行角度;若所述总运行角度小于等于所述标准运行角度,则所述喷嘴环满足使用条件。

12、本申请实施例还提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机程序,当所述计算机程序在处理器上运行时,实现如上述方案中所述的喷嘴环的总运行角度计算方法。

13、由此可见,本申请实施例提供了一种喷嘴环的总运行角度计算方法及装置。其中,喷嘴环的总运行角度计算方法包括:计算在所述车辆生命周期内,所有工况下的工况运行角度之和,获得总运行角度。

14、可以理解的是,本申请实施例建立了涵盖车辆整个行驶里程中,所有工况下,喷嘴环叶片的总运行角度的计算方法。通过计算在车辆生命周期内,所有工况下的总运行角度,可以据此完成喷嘴环叶片的运行角度总量计算,帮助用来确认喷嘴环的设计是否满足实际使用需求,提前预判喷嘴环叶片是否达标。进一步地,能够基于计算的总运行角度,匹配满足对应总运行角度需求的喷嘴环或进一步优化喷嘴环,确保在车辆的生命周期内,喷嘴环叶片能够稳定运行,以降低实际使用过程中的维护成本,提升车辆性能。

技术特征:

1.一种喷嘴环的总运行角度计算方法,其特征在于,所述方法包括:

2.根据权利要求1所述的喷嘴环的总运行角度计算方法,其特征在于,所述获得总运行角度之后,所述方法还包括:

3.根据权利要求1所述的喷嘴环的总运行角度计算方法,其特征在于,所述计算每个所述工况下所述喷嘴环叶片的平均运行角度,包括:

4.根据权利要求3所述的喷嘴环的总运行角度计算方法,其特征在于,所述得到每个所述工况下所述喷嘴环叶片的运行角度之和之后,所述方法还包括:

5.根据权利要求1所述的喷嘴环的总运行角度计算方法,其特征在于,所述获取每个工况下所述车辆的第二里程,包括:

6.根据权利要求1所述的喷嘴环的总运行角度计算方法,其特征在于,所述工况包括:城市工况、高速工况、郊区山区工况和坡道坏路工况。

7.根据权利要求6所述的喷嘴环的总运行角度计算方法,其特征在于,

8.一种喷嘴环的总运行角度计算装置,其特征在于,所述装置包括:

9.根据权利要求8所述的喷嘴环的总运行角度计算装置,其特征在于,所述装置还包括:

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质中存储有计算机程序,当所述计算机程序在处理器上运行时,实现如权利要求1至7任一项所述的喷嘴环的总运行角度计算方法。

技术总结

本申请实施例公开了一种喷嘴环的总运行角度计算方法、装置及存储介质。其中,该喷嘴环的总运行角度计算方法包括:根据每个工况下的实时开度、第一里程以及角度差,计算每个工况下喷嘴环叶片的平均运行角度;根据每个工况下的平均运行角度及第二里程,计算在车辆生命周期内,每个工况下喷嘴环叶片的工况运行角度;工况运行角度是在车辆生命周期内,任一工况下喷嘴环叶片累计转动的角度;计算在车辆生命周期内,所有工况下的工况运行角度之和,获得总运行角度。

技术研发人员:邱俊,万建,管永超,田宁,刘成

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!