一种易于生产的带缸套的气缸结构的制作方法

本发明属于发动机,具体涉及一种易于生产的带缸套的气缸结构。

背景技术:

1、当前,发动机技术领域中广泛采用的气缸结构存在着一些问题。传统气缸设计中,常采用间隙配合以确保气缸与活塞之间的密封性和运动稳定性。然而,这种间隙配合要求加工精度极高,加工制造过程繁琐,成本较高,且容易受到加工误差的影响,特别是对于缸套的压紧量有工艺要求,过紧会导致气缸内孔失圆,过松则会导致气缸从缸体内滑出,打坏曲轴。

2、且为增加发动机的燃烧效率,气缸的气道需求也随之增加,同时带来了更大的生产难度,具体表现为气道的型腔加工困难,相关组合工艺要求提高。

3、因此,迫切需要一种新的气缸设计结构,以解决现有气缸加工过于精密、加工难度大的问题。通过新技术设计气缸结构的能够简化气缸加工工艺流程,降低加工精度要求,提高加工效率,降低生产成本,从而在发动机等领域具有更广泛的应用前景。

技术实现思路

1、为解决上述现有技术中,气缸的气道型腔加工难度过大问题。本发明提供了一种易于生产的带缸套的气缸结构,将气缸结构拆分成两部分的分体式结构,分开制造,在零件之间采用插接配合,并通过冷却水道与燃烧室物理隔断的方式,无水道窜气危险。

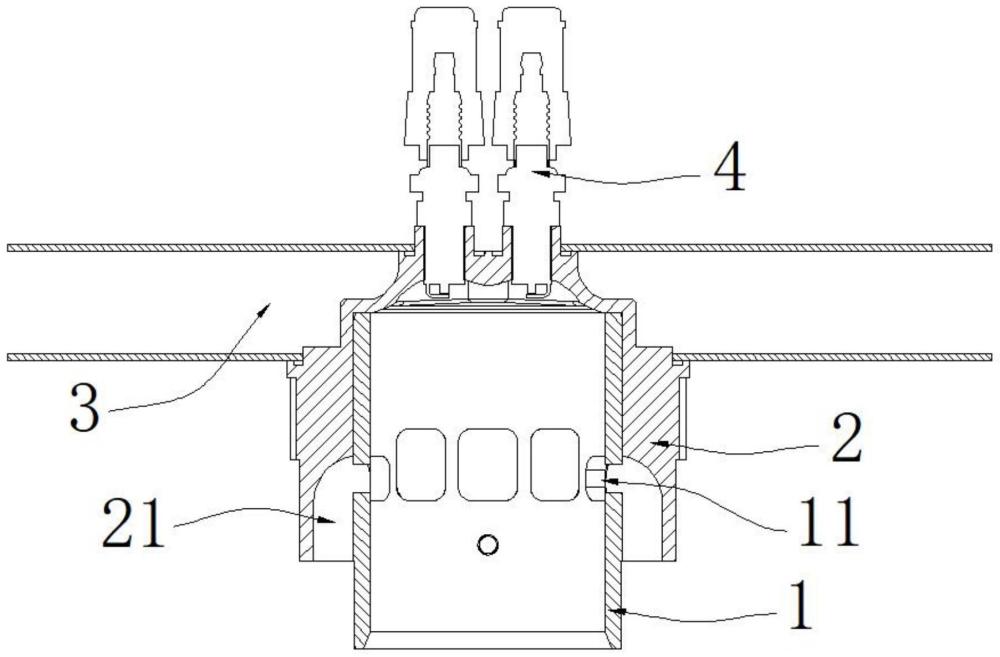

2、本发明提供的一种易于生产的带缸套的气缸结构,具体技术方案如下,包括:缸套、缸体、冷却水套、火花塞;

3、所述缸体内部设置有圆柱形型腔,所述缸套为与所述缸体内部型腔内径相匹配的圆柱体,插接于所述缸体内部,所述缸体侧壁还设置有与所述缸套内部连通的气道,形成气缸的燃烧室,所述缸体上方外表面还套设有冷却水套,用以对所述燃烧室进行冷却,所述火花塞插接于所述缸体的顶部。

4、优选的,所述缸套上设置有与所述气道相对应的连接孔。

5、优选的,所述气道的换气口设置于所述缸体的底部,沿所述缸体轴线呈l型分布,通过所述连接孔与所述缸套连接。

6、优选的,所述气道在所述缸体侧壁转角处为圆弧过渡。

7、优选的,所述缸体与所述缸套还设置有相对应的销钉孔,通过销钉插接于所述销钉孔实现所述缸体与所述缸套的固定。

8、优选的,所述缸体内侧壁,周向设置有若干个所述气道。

9、优选的,所述缸套与每个所述气道对应设置有若干连接孔。

10、优选的,所述缸体内侧壁沿所述缸体径向还设置有型腔,所述型腔与所述气道相对应。

11、优选的,所述冷却水套为分体式设计,具体为上冷却水套与下冷却水套,套设于所述缸体上方外表面。

12、优选的,所述下冷却水套上还设置有水嘴,用以形成循环水道。

13、为解决上述现有技术中,气缸的气道型腔加工难度过大问题。本发明提供了一种易于生产的带缸套的气缸结构,将气缸结构的缸体与缸套采用分体式结构,分开制造,相互之间插接配合,并通过冷却水道与燃烧室物理隔断的方式,无水道窜气危险,使得气缸的气道可以从封闭结构变成开放式结构,从而可以使用常规机械加工方式来生产,或者在使用铸造工艺时,能使型腔加工变得更简单,且由缸体内腔和缸套外壁组合形成的气道,尺寸稳定,加工方便,且无需过高的生产要求。

技术特征:

1.一种易于生产的带缸套的气缸结构,其特征在于,包括:缸套、缸体、冷却水套、火花塞;

2.根据权利要求1所述的易于生产的带缸套的气缸结构,其特征在于,所述缸套上设置有与所述气道相对应的连接孔。

3.根据权利要求2所述的易于生产的带缸套的气缸结构,其特征在于,所述气道的换气口设置于所述缸体的底部,沿所述缸体轴线呈l型分布,通过所述连接孔与所述缸套连接。

4.根据权利要求3所述的易于生产的带缸套的气缸结构,其特征在于,所述气道在所述缸体侧壁转角处为圆弧过渡。

5.根据权利要求1所述的易于生产的带缸套的气缸结构,其特征在于,所述缸体与所述缸套还设置有相对应的销钉孔,通过销钉插接于所述销钉孔实现所述缸体与所述缸套的固定。

6.根据权利要求2所述的易于生产的带缸套的气缸结构,其特征在于,所述缸体内侧壁,周向设置有若干个所述气道。

7.根据权利要求6所述的易于生产的带缸套的气缸结构,其特征在于,所述缸套与每个所述气道对应设置有若干连接孔。

8.根据权利要求7所述的易于生产的带缸套的气缸结构,其特征在于,所述缸体内侧壁沿所述缸体径向还设置有型腔,所述型腔与所述气道相对应。

9.根据权利要求1至8任意一项所述的易于生产的带缸套的气缸结构,其特征在于,所述冷却水套为分体式设计,具体为上冷却水套与下冷却水套,套设于所述缸体上方外表面。

10.根据权利要求9所述的易于生产的带缸套的气缸结构,其特征在于,所述下冷却水套上还设置有水嘴,用以形成循环水道。

技术总结

本申请公开了一种易于生产的带缸套的气缸结构,包括:缸套、缸体、冷却水套、火花塞;所述缸体内部设置有圆柱形型腔,所述缸套为与所述缸体内部型腔内径相匹配的圆柱体,插接于所述缸体内部,所述缸体侧壁还设置有与所述缸套内部连通的气道,形成气缸的燃烧室,所述缸体上方外表面还套设有冷却水套,用以对所述燃烧室进行冷却,所述火花塞插接于所述缸体的顶部。将缸体与缸套采用分体式结构,相互之间插接配合,并通过冷却水道与燃烧室物理隔断的方式,无水道窜气危险,使得气缸的气道可以从封闭结构变成开放式结构,能使气缸加工变得更简单,且由缸体内腔和缸套外壁组合形成的气道,尺寸稳定,加工方便,且无需过高的生产要求。

技术研发人员:李均

受保护的技术使用者:法库中军翼无人机科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!