一种非均匀间隙逆向补偿的篦齿装置及设计方法

本发明涉及航空发动机转-静封严元件设计领域,具体涉及一种非均匀间隙逆向补偿的篦齿装置及设计方法。

背景技术:

1、篦齿是航空发动机常用的转-静封严装置,承担着减少压气机和涡轮部件气流泄漏、封严滑油腔、阻碍高温燃气入侵盘腔、调节空气系统流量分配以保证热端部件冷却、控制合理的腔室压力分布以调节转子轴向力等多种功能,对于保障航空发动机工作性能和安全性具有至关重要的作用。

2、篦齿间隙是影响封严性能和运行安全的关键因素,间隙过大会引发泄漏量增加、封严效果减弱;而间隙过小会导致转、静子之间碰摩,引发部件磨损和整机振动等安全性问题。但在航空发动机运行过程中,部件受热膨胀,使篦齿工作间隙偏离冷态间隙。特别是篦齿元件包括的转动部件和静止部件两侧结构刚度往往不相同,同时轴向温度分布也不均匀,导致篦齿元件的径向形变量并不一致,齿顶间隙可能呈现非均匀分布的形态,篦齿冷态间隙和热态间隙的一种分布情况如图2所示。非均匀封严间隙的出现不利于篦齿元件的封严性能和运行安全。

技术实现思路

1、鉴于上述问题,本发明提供了一种非均匀间隙逆向补偿的篦齿装置及设计方法,解决了现有技术中航空发动机运行过程中篦齿元件齿顶间隙呈现非均匀分布的形态,导致的篦齿元件的封严性能下降问题。

2、第一方面,本发明提供了一种非均匀间隙逆向补偿的篦齿装置,包括篦齿盘和封严衬套,篦齿盘外周面沿轴向具有多个篦齿,封严衬套套设于篦齿盘外部;

3、对于所述篦齿盘和封严衬套:冷态时,从篦齿盘一端至另一端,所述封严衬套和篦齿盘上的篦齿间的径向间距逐渐增大;热态时,所述篦齿盘和封严衬套均产生热形变后,所述封严衬套和篦齿盘上的每个篦齿间的径向间距保持一致;所述热态为航空发动机工作时的状态,冷态为航空发动机未工作时的状态。

4、优选地,非均匀间隙逆向补偿的篦齿装置包括篦齿盘和封严衬套,篦齿盘上沿轴向具有多个篦齿,封严衬套套设于篦齿盘外部;

5、优选地,所述热形变具体包括:所述封严衬套的热态与冷态相比,所述封严衬套沿轴向的径向热形变量逐渐减小;所述篦齿盘的热态与冷态相比,所述篦齿盘沿轴向的径向热形变量逐渐增大,所述篦齿盘的多个篦齿沿轴向的径向热形变量逐渐增大。

6、优选地,所述封严衬套和篦齿盘上的多个篦齿间的径向间距设置为所安装位置半径的0.15%~0.3%。

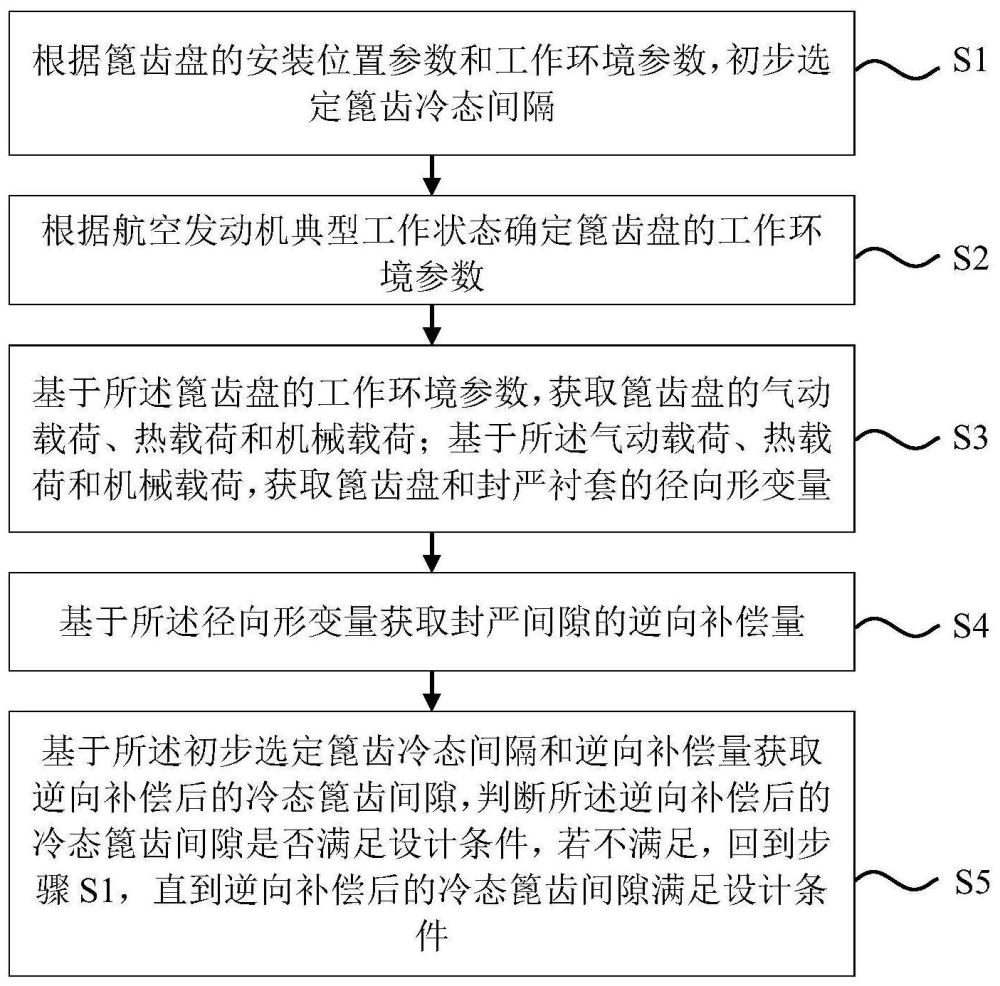

7、第二方面,本发明提供了一种非均匀间隙逆向补偿的篦齿装置设计方法,包括以下步骤:步骤s1、根据篦齿盘的安装位置参数和工作环境参数,初步选定篦齿冷态间隔;

8、步骤s2、根据航空发动机典型工作状态确定篦齿盘的工作环境参数;

9、步骤s3、基于所述篦齿盘的工作环境参数,获取篦齿盘的气动载荷、热载荷和机械载荷;基于所述气动载荷、热载荷和机械载荷,获取篦齿盘和封严衬套的径向形变量;

10、步骤s4、基于所述径向形变量获取封严间隙的逆向补偿量;

11、步骤s5、基于所述初步选定篦齿冷态间隔和逆向补偿量获取逆向补偿后的冷态篦齿间隙,判断所述逆向补偿后的冷态篦齿间隙是否满足设计条件,若不满足,回到步骤s1,直到逆向补偿后的冷态篦齿间隙满足设计条件。

12、优选地,所述篦齿盘的安装位置参数包括:篦齿盘所在的径向半径位置、齿数、齿间距和齿顶宽度;所述篦齿盘的工作环境参数包括转速、压力、流量和温度;初步选定篦齿冷态封严间隙c时,当篦齿盘处于径向尺寸增长明显的工作条件时,篦齿冷态间隔c设定为安装位置半径的0.3%。

13、优选地,步骤s3具体包括:以篦齿盘工作环境为边界条件,分析篦齿盘的气动载荷、热载荷、机械载荷,进一步计算典型工况下封严衬套的径向形变量δrs,1,δrs,2,……,δrs,n和篦齿盘的径向形变量δrr,1,δrr,2,……,δrr,n;其中δr是径向形变量,下标s代表静止部件,下标r代表转动部件,下标数字1,2,……,n代表第1,2,……,n级篦齿

14、优选地,步骤s4具体包括:以封严衬套和篦齿盘的径向形变量差值作为封严间隙逆向补偿量δi=δrs,i-δrr,i,其中下标i代表第i级篦齿,1≤i≤n

15、优选地,步骤s5中,所述基于所述初步选定篦齿冷态间隔和逆向补偿量获取逆向补偿后的冷态篦齿间隙具体包括:计算逆向补偿设计后的冷态篦齿间隙ci'=c-δi,其中1≤i≤n,c为初步选定的篦齿冷态封严间隙

16、优选地,步骤s5中所述设计条件为逆向补偿后的冷态最小齿顶间隙应当不小于安装位置半径的0.15%

17、与现有技术相比,本发明至少具有如下有益效果:

18、本发明对非均匀封严间隙进行逆向补偿,提出了一种可降低热态间隙非均匀性的篦齿装置,并说明逆向补偿设计方法,支撑航空发动机封严元件的高可靠性设计。

19、(1)本发明的通过将冷态间隙设计成与热态间隙非均匀性相反的分布,在航空发动机工作时能够有效减少封严间隙的非均匀性。本发明提供的设计能够使得在高温工作条件下,篦齿的热态工作间隙趋于均匀,提高封严效果,减少气流的泄漏,确保压气机和涡轮部件的工作效率。

20、(2)本发明的逆向补偿设计减少了因为间隙过小而可能引起的转子和静子之间的摩擦,从而降低了部件磨损和整机振动的风险。这种设计提高了航空发动机在不同工作温度下的稳定性和可靠性,降低了因为非均匀膨胀导致的结构应力,延长了发动机的使用寿命。

21、(3)本发明的通过逆向补偿设计,可以更有效地调节空气系统流量分配和控制合理的腔室压力分布,保证热端部件的冷却,并优化轴向力的分布,有效提高航空发动机性能。

技术特征:

1.一种非均匀间隙逆向补偿的篦齿装置,其特征在于,包括:篦齿盘和封严衬套,篦齿盘外周面沿轴向具有多个篦齿,封严衬套套设于篦齿盘外部;

2.根据权利要求1所述的非均匀间隙逆向补偿的篦齿装置,其特征在于:所述热形变具体包括:所述封严衬套的热态与冷态相比,所述封严衬套沿轴向的径向热形变量逐渐减小;所述篦齿盘的热态与冷态相比,所述篦齿盘沿轴向的径向热形变量逐渐增大,所述篦齿盘的多个篦齿沿轴向的径向热形变量逐渐增大。

3.根据权利要求1所述的非均匀间隙逆向补偿的篦齿装置,其特征在于:

4.一种根据权利要求1-3中任一项所述的非均匀间隙逆向补偿的篦齿装置的设计方法,其特征在于,具体包括以下步骤:

5.根据权利要求4所述的设计方法,其特征在于,步骤s1中:

6.根据权利要求5所述的设计方法,其特征在于,步骤s3具体包括:以篦齿盘工作环境为边界条件,分析篦齿盘的气动载荷、热载荷、机械载荷,进一步计算典型工况下封严衬套的径向形变量δrs,1,δrs,2,……,δrs,n和篦齿盘的径向形变量δrr,1,δrr,2,……,δrr,n;其中δr是径向形变量,下标s代表静止部件,下标r代表转动部件,下标数字1,2,……,n代表第1,2,……,n级篦齿。

7.根据权利要求6所述的设计方法,其特征在于,步骤s4具体包括:以封严衬套和篦齿盘的径向形变量差值作为封严间隙逆向补偿量δi=δrs,i-δrr,i,其中下标i代表第i级篦齿,1≤i≤n。

8.根据权利要求7所述的设计方法,其特征在于,步骤s5中,所述基于所述初步选定篦齿冷态间隔和逆向补偿量获取逆向补偿后的冷态篦齿间隙具体包括:计算逆向补偿设计后的冷态篦齿间隙ci'=c-δi,其中1≤i≤n,c为初步选定的篦齿冷态封严间隙。

9.根据权利要求8所述的设计方法,其特征在于,步骤s5中所述设计条件为逆向补偿后的冷态最小齿顶间隙应当不小于安装位置半径的0.15%。

技术总结

本发明涉及航空发动机转‑静封严元件设计领域,具体涉及一种非均匀间隙逆向补偿的篦齿装置及设计方法,本发明提供的篦齿盘上沿轴向具有多个篦齿,封严衬套套设于篦齿盘外部;冷态时所述封严衬套和篦齿盘上的多个篦齿间的径向间距沿轴向由首端向末端逐渐增大;热态时所述封严衬套和篦齿盘上的多个篦齿间的径向间距保持一致;根据航空发动机典型工作状态确定篦齿盘的工作环境参数,获取篦齿盘和封严衬套的径向形变量;基于径向形变量获取封严间隙的逆向补偿量;基于初步选定的篦齿冷态间隔和逆向补偿量获取逆向补偿后的冷态篦齿间隙;本发明能够使得在高温工作条件下篦齿的热态工作间隙趋于均匀,提高篦齿元件的封严性能。

技术研发人员:刘鹏,石宇,丁水汀,邱天,王承昊

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!