一种涡轮叶型结构及航空发动机的制作方法

本发明涉及航空发动机领域,具体涉及一种涡轮叶型结构及航空发动机。

背景技术:

1、动力涡轮内部流动机理及高性能高负荷动力涡轮气动设计技术的研究一直是叶轮机械领域研究的热点之一。随着技术的发展,采用常规设计手段和设计方法已难以大幅度提升动力涡轮效率。

2、常规涡轮叶盘由于叶尖无封严结构,因此叶尖处泄漏量较大,扇叶效率受泄漏的影响有所降低。从而导致在涡轮扇叶叶尖区域普遍存在叶尖泄漏损失过大的问题发生。

技术实现思路

1、有鉴于此,本发明提供了一种涡轮叶型结构及航空发动机,以解决涡轮扇叶叶尖区域存在叶尖泄漏损失过大的问题。

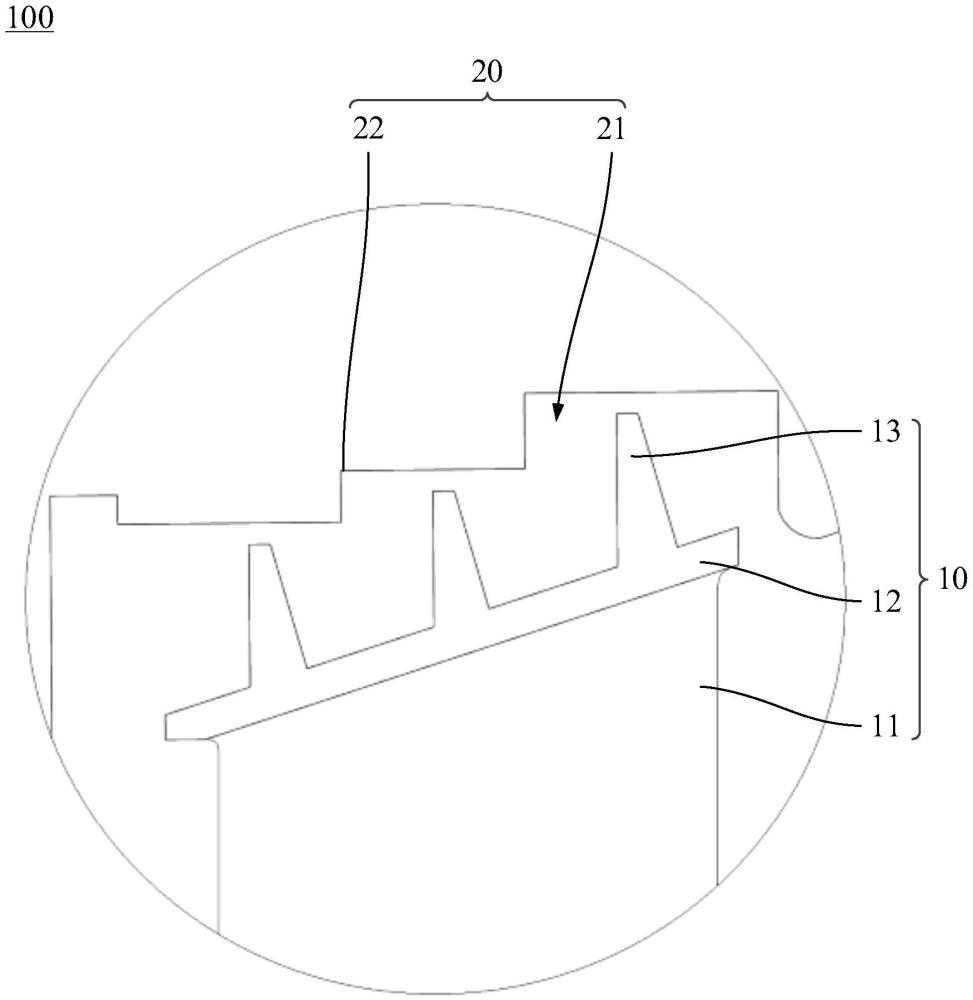

2、一方面,本发明提供了一种涡轮叶型结构,包括涡轮叶盘以及轮毂封严环。涡轮叶盘包括扇叶、叶冠以及蓖齿环,叶冠沿周向连接于扇叶的叶尖处,蓖齿环沿周向连接于叶冠远离轴心的外侧。轮毂封严环具有限流环槽,涡轮叶盘位于轮毂封严环内侧,至少蓖齿环沿径向远离轴心的外端位于限流环槽内。

3、有益效果:通过在轮毂封严环的内侧沿周向设置限流环槽,并设置涡轮叶盘在叶尖位置沿周向由内向外依次连接环状结构的的叶冠和蓖齿环。在将涡轮叶盘安装于轮毂封严环的内侧时,通过设置蓖齿环的外径尺寸大于轮毂封严环的内径尺寸,以使蓖齿环的沿径向远离轴心的外端位于限流环槽内。以使涡轮叶盘沿周向在轮毂封严环的内侧转动的过程中,带动蓖齿环的外端在限流环槽内顺畅地同步转动。

4、如此,沿涡轮叶盘的轴向,气流在由叶冠与轮毂封严环之间间隙至高压侧向低压侧泄漏流动的过程中。由于蓖齿环的外端沿径向伸入限流环槽内,在叶冠与轮毂封严环之间气流的泄漏流动路径在流经蓖齿环的过程中必然是弯曲的。即通过增加气流泄漏的流动路径,有利于提高气流沿轴向在叶冠与轮毂封严环之间的泄漏流动阻力,以减少扇叶在叶尖区域的叶尖泄漏损失,从而提高动力涡轮效率。

5、在一种可选的实施方式中,蓖齿环的数量为至少两个,至少两个蓖齿环沿轴向间隔连接于叶冠的外侧。

6、有益效果:至少两个蓖齿环的外端沿可以位于同一个限流环槽内,也可以设置一个限流环槽与一个蓖齿环对应配合。以进一步增加气流在在叶冠与轮毂封严环之间沿轴向的泄漏流动阻力,以减少扇叶在叶尖区域的叶尖泄漏损失,从而大幅提高动力涡轮效率。

7、在一种可选的实施方式中,蓖齿环的数量为三个。

8、有益效果:通过在叶冠的外侧沿轴向间隔连接三个蓖齿环,在减少扇叶在叶尖区域的叶尖泄漏损失,从而提高动力涡轮效率的同时,结构简单有效。

9、在一种可选的实施方式中,沿涡轮叶盘的轴向,叶冠靠近高压侧的径向尺寸大于叶冠靠近低压侧的径向尺寸。

10、有益效果:通过设置叶冠的径向尺寸沿轴向由高压侧向低压侧减少,有利于增加涡轮叶盘的整体稳定性,并减少叶尖间隙处的气流泄漏。即叶冠的径向尺寸是逐步增加或者逐步减少的。如叶冠可以近似为一个喇叭口的环状片材。

11、在一种可选的实施方式中,沿涡轮叶盘的轴向,靠近高压侧的蓖齿环的外径尺寸大于靠近低压侧的蓖齿环的外径尺寸。

12、有益效果:通过设置蓖齿环具有不同的外径尺寸,以使泄露的气流在流经蓖齿环的过程中不会沿轴向流动,而是使泄露气流的流动方向与轴向具有一定的夹角,即通过延伸泄漏气流的流动路径以增加流动阻力,以减少扇叶在叶尖区域的叶尖泄漏损失,从而提高动力涡轮效率。

13、在一种可选的实施方式中,轮毂封严环在限流环槽的底壁沿轴向设有阶梯结构,一个阶梯结构与一个蓖齿环对应设置,以减少蓖齿环与限流环槽的底壁在径向上的间隙尺寸。

14、有益效果:阶梯结构的长度沿周向延伸,且多个阶梯结构沿轴向依次设置,以使沿径向对齐的一个蓖齿环与一个阶梯结构在涡轮叶盘转动过程中保持间隙近似一致。通过设置与蓖齿环一一对应的阶梯结构,在减少蓖齿环与限流环槽的底壁沿径向上间隙尺寸的同时,以使泄漏的气流在流经蓖齿环与阶梯结构之间的过程中,泄漏的气流需要沿近似直角的变向路径流动。在使叶尖间隙保持较小尺寸的同时,多个阶梯结构的设置,进一步增加了泄漏气流的流动路径和流动阻力,以减少扇叶在叶尖区域的叶尖泄漏损失,从而提高动力涡轮效率。

15、在一种可选的实施方式中,蓖齿环和至少部分叶冠沿径向位于限流环槽内。

16、有益效果:在轮毂封严环的内侧,通过设置蓖齿环和至少部分叶冠沿径向位于限流环槽内,能够减少叶冠沿径向凸出于轮毂封严环的部分,从而减少叶冠部分对轮毂封严环内侧流动空气的阻碍作用,有利于增加单位时间内流经涡轮叶盘气流量,以提高动力涡轮效率。

17、在一种可选的实施方式中,沿涡轮叶盘的轴向,轮毂封严环在限流环槽靠近高压侧和/或低压侧的槽口边缘处设有圆角结构或者倒角结构。

18、有益效果:气流沿轮毂封严环的内壁在高压侧和低压侧之间流动的过程中,靠近轮毂封严环其内壁的气流在流经限流环槽的槽口处时,圆角结构和/或倒角结构有利于减少气流阻力,以使气流顺畅平滑地流动,有利于增加单位时间内流经涡轮叶盘气流量,以提高动力涡轮效率。

19、在一种可选的实施方式中,叶冠的内侧壁与限流环槽的槽口边缘平齐设置。

20、有益效果:通过将叶冠沿径向完全设置于限流环槽内,并使叶冠的内侧壁与限流环槽的槽口边缘平齐设置。即叶冠的内侧壁与轮毂封严环的内侧壁对齐设置,或者是说叶冠的内径尺寸与轮毂封严环的内径尺寸相同。如此,在轮毂封严环,气流在流经涡轮叶盘的过程中,既不会因为内侧凸出的叶冠造成流动阻力增加,也不会因为至少部分伸入限流环槽内的扇叶以减少涡轮叶盘与气流接触做功的有效面积,有利于增加单位时间内流经涡轮叶盘气流量,以提高动力涡轮效率。

21、另一方面,本发明还提供了一种航空发动机,包括上一方面中的涡轮叶型结构。

22、有益效果:由于航空发动机包括了上一方面中的涡轮叶型结构,使得该航空发动机具备上述涡轮叶型结构的所有有益效果,在此不再赘述。

技术特征:

1.一种涡轮叶型结构,其特征在于,包括:

2.根据权利要求1所述的涡轮叶型结构,其特征在于,所述蓖齿环(13)的数量为至少两个,至少两个所述蓖齿环(13)沿轴向间隔连接于所述叶冠(12)的外侧。

3.根据权利要求2所述的涡轮叶型结构,其特征在于,所述蓖齿环(13)的数量为三个。

4.根据权利要求2所述的涡轮叶型结构,其特征在于,沿所述涡轮叶盘(10)的轴向,所述叶冠(12)靠近高压侧的径向尺寸大于所述叶冠(12)靠近低压侧的径向尺寸。

5.根据权利要求4所述的涡轮叶型结构,其特征在于,沿所述涡轮叶盘(10)的轴向,靠近所述高压侧的所述蓖齿环(13)的外径尺寸大于靠近所述低压侧的所述蓖齿环(13)的外径尺寸。

6.根据权利要求5所述的涡轮叶型结构,其特征在于,所述轮毂封严环(20)在所述限流环槽(21)的底壁沿轴向设有阶梯结构(22),一个所述阶梯结构(22)与一个所述蓖齿环(13)对应设置,以减少所述蓖齿环(13)与所述限流环槽(21)的底壁在径向上的间隙尺寸。

7.根据权利要求1至6中任一项所述的涡轮叶型结构,其特征在于,所述蓖齿环(13)和至少部分所述叶冠(12)沿径向位于所述限流环槽(21)内。

8.根据权利要求7所述的涡轮叶型结构,其特征在于,沿所述涡轮叶盘(10)的轴向,所述轮毂封严环(20)在所述限流环槽(21)靠近高压侧和/或低压侧的槽口边缘处设有圆角结构或者倒角结构。

9.根据权利要求7所述的涡轮叶型结构,其特征在于,所述叶冠(12)的内侧壁与所述限流环槽(21)的槽口边缘平齐设置。

10.一种航空发动机,其特征在于,包括如权利要求1至9中任一项所述的涡轮叶型结构。

技术总结

本发明涉及航空发动机技术领域,公开了一种涡轮叶型结构及航空发动机,以解决涡轮扇叶叶尖区域存在叶尖泄漏损失过大的问题。涡轮叶型结构包括涡轮叶盘以及轮毂封严环。涡轮叶盘包括扇叶、叶冠以及蓖齿环,叶冠沿周向连接于扇叶的叶尖处,蓖齿环沿周向连接于叶冠远离轴心的外侧。轮毂封严环具有限流环槽,涡轮叶盘位于轮毂封严环内侧,至少蓖齿环沿径向远离轴心的外端位于限流环槽内。蓖齿环的外端沿径向伸入限流环槽内,即增加气流泄漏的流动路径,有利于提高气流沿轴向在叶冠与轮毂封严环之间的泄漏流动阻力,以减少扇叶在叶尖区域的叶尖泄漏损失,从而提高动力涡轮效率。

技术研发人员:陈奕宏,王政,单熠君,谭锋,陈晨

受保护的技术使用者:中国航发湖南动力机械研究所

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!