一种燃气轮机高温通流风道及其内保温组件的制作方法

本申请属于高温通流风道领域,更具体地,涉及一种燃气轮机高温通流风道及其内保温组件。

背景技术:

1、高温通流风道广泛应用于电力、石化、工程机械等领域,对高温工况下气体过滤、排放等设备的稳定可靠运行起着重大作用,而高温通流风道的内保温结构是研发的重点和难点。

2、传统的高温通流风道内保温组件在隔热效果方面,通常采用安装保温棉的方式来达到隔热效果,当工况温度较高时,相应的保温棉厚度会大幅增加,造成设备外形尺寸增加。在保温棉的固定方式方面,内压板采用搭边平铺结构,在设备长时间运行过程中下,内压板会变形甚至脱落,造成保温棉被高温气流吹损,外壳体温度超限。在设备支撑方面,通常采用固定式支撑,在高温工况下形成的热应力会对设备造成损坏。

技术实现思路

1、针对现有技术的缺陷或改进需求,本申请提供了一种燃气轮机高温通流风道及其内保温组件,旨在解决现有的高温通流风道内保温组件中保温棉容易被吹损的问题。

2、按照本申请的一方面,提供了一种燃气轮机高温通流风道的内保温组件,具体包括保温棉、定位板、内压板、定位杆和垫片,其中:所述保温棉覆盖高温通流风道中风管的内壁,用于进行隔热;所述定位板沿周向设置在风管的内壁,用于对保温棉进行限位;所述内压板采用鱼鳞式结构铺设在保温棉的上方,并且沿气体流动方向,上游内压板压在下游内压板的上方,以避免保温棉被高温气流吹损;所述定位杆固定在风管的内壁,贯穿保温棉和内压板并利用垫片对内压板进行固定。

3、通过本申请所构思的以上技术方案,与现有技术相比,由于本申请采用鱼鳞式安装结构取代传统搭边平铺结构,能够避免长期运行过程中保温棉被高温气流吹损,提高了设备的运行可靠性。

4、作为进一步优选的,所述保温棉设置有两层,其中靠近内压板的一层为第一保温棉,靠近风管内壁的一层为第二保温棉,所述第一保温棉的导热系数为第二保温棉导热系数的1.5倍~5倍。

5、作为进一步优选的,所述第一保温棉和第二保温棉为硅酸铝陶瓷纤维。

6、作为进一步优选的,所述定位板的底部中间开孔,以减少与风管的接触面积。

7、作为进一步优选的,相邻内压板的重叠比例为10%~30%。

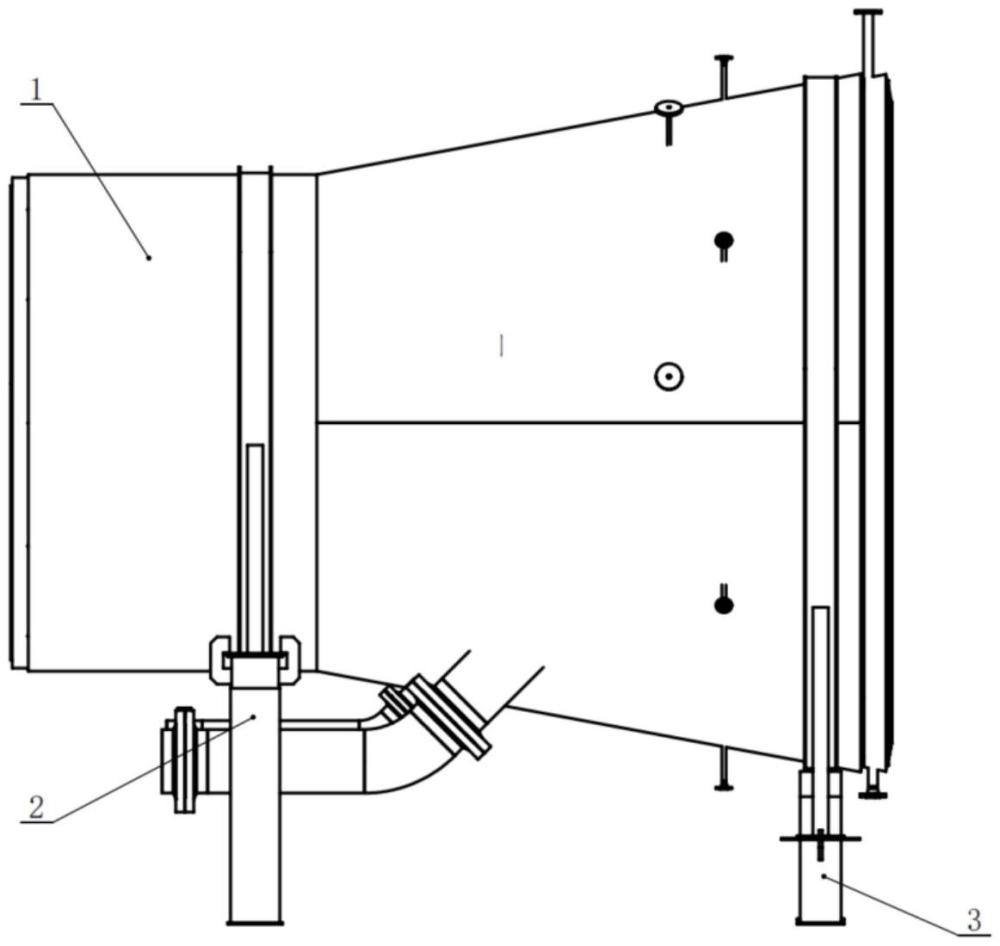

8、按照本申请的另一方面,提供了一种燃气轮机高温通流风道,所述高温通流风道包括上述内保温组件以及风管、弹性前支撑和弹性后支撑,所述内保温组件设置在风管的内壁;所述弹性前支撑设置在风管的前侧,用于沿轴向进行限位,以吸收径向的热膨胀位移;所述弹性后支撑设置在风管的后侧,用于沿径向进行限位,以吸收轴向的热膨胀位移。

9、作为进一步优选的,所述弹性前支撑包括第一支腿、第一滑动金属垫、轴向限位板和第一底座,所述第一支腿的一端与风管连接,其另一端与第一滑动金属垫连接;所述轴向限位板沿轴向固定在第一底座的两侧;所述第一滑动金属垫内嵌在轴向限位板内,能够沿径向相对于第一底座发生相对滑动,以吸收径向的热膨胀位移。

10、作为进一步优选的,所述弹性后支撑包括第二支腿、第二滑动金属垫、径向限位板和第二底座,所述第二支腿的一端与风管连接,其另一端与第二滑动金属垫连接;所述径向限位板沿径向固定在第二底座的两侧;所述第二滑动金属垫内嵌在径向限位板内,能够沿轴向相对于第二底座发生相对滑动,以吸收轴向的热膨胀位移。

11、作为进一步优选的,所述内保温组件设置有至少两组,各内保温组件沿轴向平行设置在风管的内壁上。

12、作为进一步优选的,所述高温通流风道还包括隔热涂层,所述隔热涂层涂覆在风管的内表面。

13、总体而言,通过本申请所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

14、1.本申请提出将内压板采用鱼鳞式结构铺设在保温棉的上方,与传统的搭边平铺结构相比有利于气流流通、补偿热膨胀位移,从而避免内压板变形甚至脱落,造成保温棉被高温气流吹损,进而有效提高设备的运行可靠性;

15、2.同时,本申请采用双层保温棉结构,靠近内压板的第一保温棉的导热系数较高,有利于传递高温通流风道内部的热量,避免风道内部热量积聚造成热应力损坏,靠近风管内壁的第二保温棉的导热系数较低,能够防止风道外壁超温;

16、3.此外,本申请提供的高温通流风道通过设置弹性前支撑和弹性后支撑,利用弹性支撑取代传统固定式支撑,能够大幅吸收轴向和径向的热膨胀位移,避免热应力对设备造成损坏。

技术特征:

1.一种燃气轮机高温通流风道的内保温组件,其特征在于,所述内保温组件包括保温棉、定位板(9)、内压板(4)、定位杆(7)和垫片(8),其中:所述保温棉覆盖高温通流风道中风管(1)的内壁,用于进行隔热;所述定位板沿周向设置在风管(1)的内壁,用于对保温棉进行限位;所述内压板(4)采用鱼鳞式结构铺设在保温棉的上方,并且沿气体流动方向,上游内压板(4)压在下游内压板(4)的上方,以避免保温棉被高温气流吹损;所述定位杆(7)固定在风管(1)的内壁,贯穿保温棉和内压板(4)并利用垫片(8)对内压板(4)进行固定。

2.如权利要求1所述的内保温组件,其特征在于,所述保温棉设置有两层,其中靠近内压板(4)的一层为第一保温棉(5),靠近风管(1)内壁的一层为第二保温棉(6),所述第一保温棉(5)的导热系数为第二保温棉(6)导热系数的1.5倍~5倍。

3.如权利要求2所述的内保温组件,其特征在于,所述第一保温棉(5)和第二保温棉(6)为硅酸铝陶瓷纤维。

4.如权利要求1所述的内保温组件,其特征在于,所述定位板(9)的底部中间开孔,以减少与风管(1)的接触面积。

5.如权利要求1~4任一项所述的内保温组件,其特征在于,相邻内压板(4)的重叠比例为10%~30%。

6.一种燃气轮机高温通流风道,其特征在于,所述高温通流风道包括如权利要求1~5任一项所述内保温组件以及风管(1)、弹性前支撑(2)和弹性后支撑(3),所述内保温组件设置在风管(1)的内壁;所述弹性前支撑(2)设置在风管(1)的前侧,用于沿轴向进行限位,以吸收径向的热膨胀位移;所述弹性后支撑(3)设置在风管(1)的后侧,用于沿径向进行限位,以吸收轴向的热膨胀位移。

7.如权利要求6所述的燃气轮机高温通流风道,其特征在于,所述弹性前支撑(2)包括第一支腿(21)、第一滑动金属垫(23)、轴向限位板(22)和第一底座(24),所述第一支腿(21)的一端与风管(1)连接,其另一端与第一滑动金属垫(23)连接;所述轴向限位板(22)沿轴向固定在第一底座(24)的两侧;所述第一滑动金属垫(23)内嵌在轴向限位板(22)内,能够沿径向相对于第一底座(24)发生相对滑动,以吸收径向的热膨胀位移。

8.如权利要求6所述的燃气轮机高温通流风道,其特征在于,所述弹性后支撑(3)包括第二支腿(31)、第二滑动金属垫(33)、径向限位板(32)和第二底座(34),所述第二支腿(31)的一端与风管(1)连接,其另一端与第二滑动金属垫(33)连接;所述径向限位板(32)沿径向固定在第二底座(34)的两侧;所述第二滑动金属垫(33)内嵌在径向限位板(32)内,能够沿轴向相对于第二底座(34)发生相对滑动,以吸收轴向的热膨胀位移。

9.如权利要求6所述的燃气轮机高温通流风道,其特征在于,所述内保温组件设置有至少两组,各内保温组件沿轴向平行设置在风管(1)的内壁上。

10.如权利要求6~9任一项所述的燃气轮机高温通流风道,其特征在于,所述高温通流风道还包括隔热涂层,所述隔热涂层涂覆在风管(1)的内表面。

技术总结

本申请属于高温通流风道领域,具体公开了一种燃气轮机高温通流风道及其内保温组件,包括保温棉、定位板、内压板、定位杆和垫片,其中:保温棉覆盖风管的内壁,用于进行隔热;定位板沿周向设置在风管的内壁,用于对保温棉进行限位;内压板采用鱼鳞式结构铺设在保温棉的上方,并且沿气体流动方向,上游内压板压在下游内压板的上方,以避免内压板被高温气流吹损;定位杆固定在风管的内壁,贯穿保温棉和内压板并利用垫片对内压板进行固定。本申请提出将内压板采用鱼鳞式结构铺设在保温棉的上方,与传统的搭边平铺结构相比有利于气流流通、补偿热膨胀位移,从而避免内压板变形甚至脱落,造成保温棉被高温气流吹损,进而有效提高设备的运行可靠性。

技术研发人员:阚帆,王其,张程,陈毅,孙梦楠,刘毅,张帆,刘灵,王燎峰,李珅,王剑

受保护的技术使用者:九江七所精密机电科技有限公司

技术研发日:

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!