一种抽汽背压式汽轮机用高效喷嘴结构及进汽结构的制作方法

本发明属于汽轮机,具体涉及一种抽汽背压式汽轮机用高效喷嘴结构及进汽结构。

背景技术:

1、汽轮机以一定压力、温度的蒸汽为工作介质,其工作原理为新蒸汽进入汽轮机,流过喷嘴并在喷嘴内膨胀获得高速流动的蒸汽,蒸汽流经汽轮机转子上的动叶片做功,动叶片带动汽轮机转子转动,实现能量转换。

2、喷嘴组是汽轮机的关键部件之一,工作在高温高压之下,承受着高温高压蒸汽的高速冲击,与调节阀相连,实现汽轮机主蒸汽流量的调节,它的主要作用是与调节阀配合,实现汽轮机的喷嘴配汽。

3、抽汽背压式汽轮机采用喷嘴进汽方式,为确保机组运行经济性,其结构需满足喷嘴组密封严密性且具有较高的部分进汽度,然而,受设计、制造和安装等方面不合理因素的影响,现有抽汽背压式汽轮机喷嘴组普遍存在部分进汽度较低的情况,从而降低了汽轮机经济性。

技术实现思路

1、本发明针对上述问题提供了一种抽汽背压式汽轮机用高效喷嘴结构及进汽结构。

2、为达到上述目的本发明采用了以下技术方案:

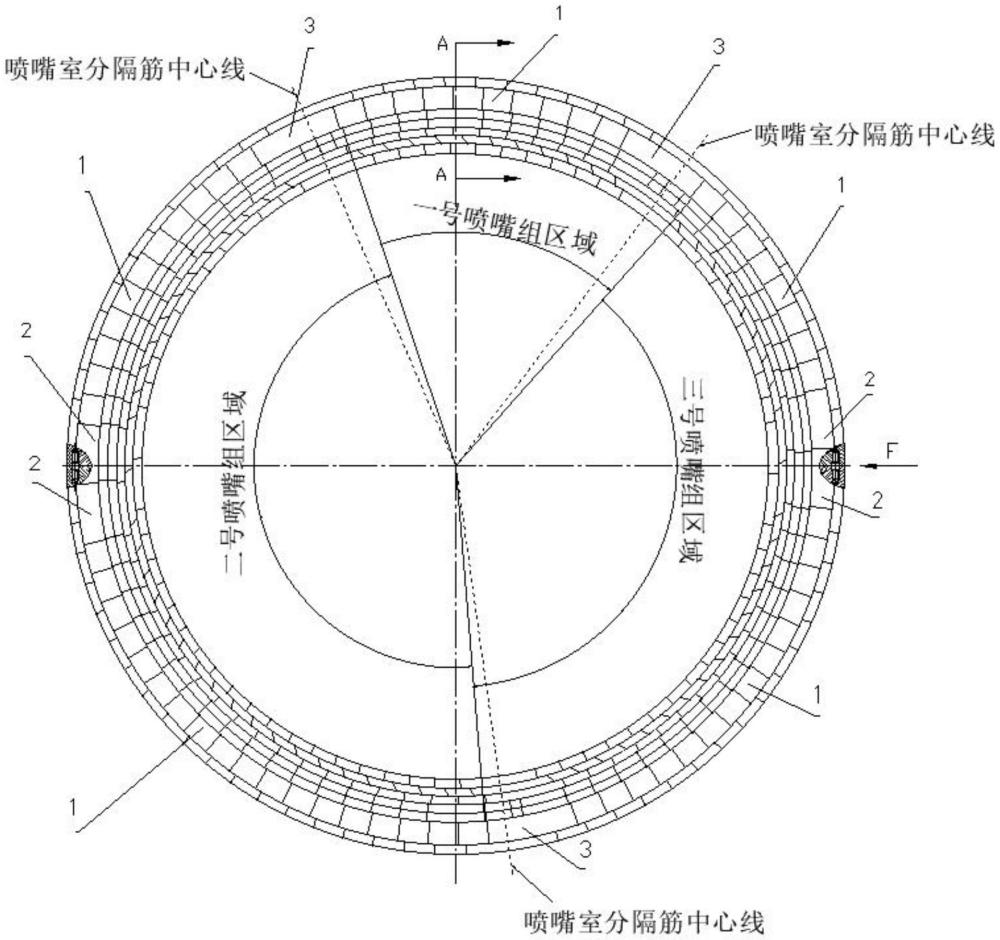

3、一种抽汽背压式汽轮机用高效喷嘴结构,所述高效喷嘴结构全周设置有三个弧段,分别为上弧段和左弧段及右弧段,在所述上弧段设置有一号喷嘴组,所述一号喷嘴组包括10个标准喷嘴和1个分隔块,共构成11个有效汽道,在所述左弧段设置有二号喷嘴组,所述二号喷嘴组包括29个标准喷嘴、2个双联喷嘴和1个分隔块,共构成34个有效汽道,在所述右弧段设置有三号喷嘴组,所述三号喷嘴组包括22个标准喷嘴、2个双联喷嘴和1个分隔块,共构成27个有效汽道,所述一号喷嘴组、二号喷嘴组和三号喷嘴组分别安装在对应的喷嘴室上,3个所述分隔块分别位于三个喷嘴室的分隔处,所述标准喷嘴由单独铣制的静叶片构成,每一只静叶片自带外环和内环,静叶片和外环及内环为一体制设置,所述双联喷嘴由两个标准喷嘴内环与内环相连,外环与外环相连一体制组成,两个相邻的静叶片端面之间形成汽道。

4、优选地,所述二号喷嘴组中的2个双联喷嘴位于喷嘴室的左侧,且关于高压内缸的水平中分面上下对称设置,所述三号喷嘴组中的2个双联喷嘴位于喷嘴室的右侧,且关于高压内缸的水平中分面上下对称设置,4个所述双联喷嘴均通过骑缝螺钉与高压内缸固定连接,在高压内缸合缸状态下,位于高压内缸中分面处的相邻双联喷嘴之间的间隙≤0.15mm。

5、优选地,所述高效喷嘴结构全周按78等分分布设计,其中61个标准喷嘴占用了61个等份,4个双联喷嘴占用了8个等份,3个分隔块占用了9个等份,有效汽道共72个,总出汽面积为21125.3mm2,容许偏差±1.5%,所述高效喷嘴结构部分进汽度为72/78=92.3%,可使环形叶栅的总损失系数下降,提高了调节级的效率。

6、优选地,相邻所述标准喷嘴之间以及相邻所述标准喷嘴与双联喷嘴之间接触面积大于75%且接触均匀。

7、优选地,所述标准喷嘴和双联喷嘴及分隔块材料均采用1cr11mov耐热不锈钢材料制成。

8、优选地,所述标准喷嘴和双联喷嘴及分隔块子午面均采用收缩型线,二次流损失小,可使调节级效率提高1.5%~2%。

9、优选地,所述一号喷嘴组、二号喷嘴组和三号喷嘴组采用装配的方式安装在对应的喷嘴室上,所述标准喷嘴和双联喷嘴均为单独铣制的一体结构,避免了焊接变形,有效的保证了汽道尺寸。

10、一种抽汽背压式汽轮机进汽结构,包括所述的高效喷嘴结构,三个调节阀全部布置在高压外缸上部,三个调节阀阀座下端与高压内缸相连,喷嘴室与高压内缸铸在一起,一号喷嘴组、二号喷嘴组和三号喷嘴组装配在对应的喷嘴室上,三个调节阀控制新蒸汽进入高压缸的流量,一号喷嘴组、二号喷嘴组和三号喷嘴组中的分隔块分别位于三个喷嘴室的分隔处,三个所述调节阀与一号喷嘴组、二号喷嘴组和三号喷嘴组一一对应,三个所述调节阀分别控制高压内缸相应的一号喷嘴组、二号喷嘴组和三号喷嘴组。

11、与现有技术相比本发明具有以下优点:

12、对于抽汽背压机组,由于进汽量大,部分进汽度对透平级的效率影响是比较大的,本发明中的喷嘴组部分进汽度为72/78=92.3%,可使环形叶栅的总损失系数下降,而国内传统结构最高只能到80%,结合标准喷嘴和双联喷嘴及分隔块的子午面采用收缩型线,二次流损失小,使调节级效率提高1.5%~2%,提高调节级的同流能力和效率;三个调节阀全部布置在高压外缸上部,三个调节阀阀座下端与高压内缸相连,喷嘴室与高压内缸铸在一起,喷嘴组装配在喷嘴室上,三个调节阀分别控制高压内缸相应的三个喷嘴组,这样的结构设计可以在机组启动过程中有效地压制轴系的振动,三个调节阀控制新蒸汽进入高压缸的流量,4个所述双联喷嘴在高压内缸的中分面处通过骑缝螺钉与高压内缸固定连接,在高压内缸合缸状态下,其之间的间隙≤0.15mm;保证了高效喷嘴结构的密封严密性,消化了温差引起的差胀,本发明既能提高部分进汽度又能满足密封严密性,从而提高了汽轮机经济性。

13、本发明一号喷嘴组、二号喷嘴组和三号喷嘴组采用装配的方式安装在对应的喷嘴室上,所述标准喷嘴和双联喷嘴均单独铣制的一体结构,避免了焊接变形,有效的保证了汽道尺寸。

技术特征:

1.一种抽汽背压式汽轮机用高效喷嘴结构,其特征在于:所述高效喷嘴结构全周设置有三个弧段,分别为上弧段和左弧段及右弧段,在所述上弧段设置有一号喷嘴组,所述一号喷嘴组包括10个标准喷嘴和1个分隔块,共构成11个有效汽道,在所述左弧段设置有二号喷嘴组,所述二号喷嘴组包括29个标准喷嘴、2个双联喷嘴和1个分隔块,共构成34个有效汽道,在所述右弧段设置有三号喷嘴组,所述三号喷嘴组包括22个标准喷嘴、2个双联喷嘴和1个分隔块,共构成27个有效汽道,所述一号喷嘴组、二号喷嘴组和三号喷嘴组分别安装在对应的喷嘴室上,3个所述分隔块分别位于三个喷嘴室的分隔处,所述标准喷嘴由单独铣制的静叶片构成,每一只静叶片自带外环和内环,静叶片和外环及内环为一体制设置,所述双联喷嘴由两个标准喷嘴内环与内环相连,外环与外环相连一体制组成,两个相邻的静叶片之间形成汽道。

2.根据权利要求1所述的一种抽汽背压式汽轮机用高效喷嘴结构,其特征在于:所述二号喷嘴组中的2个双联喷嘴位于喷嘴室的左侧,且关于高压内缸的水平中分面上下对称设置,所述三号喷嘴组中的2个双联喷嘴位于喷嘴室的右侧,且关于高压内缸的水平中分面上下对称设置,4个所述双联喷嘴均通过骑缝螺钉与高压内缸固定连接,在高压内缸合缸状态下,位于高压内缸中分面处的相邻双联喷嘴之间的间隙≤0.15mm。

3.根据权利要求1所述的一种抽汽背压式汽轮机用高效喷嘴结构,其特征在于:所述高效喷嘴结构全周按78等分分布设计,其中61个标准喷嘴占用了61个等份,4个双联喷嘴占用了8个等份,3个分隔块占用了9个等份,有效汽道共72个,总出汽面积为21125.3mm2,容许偏差±1.5%,所述高效喷嘴结构部分进汽度为72/78=92.3%,可使环形叶栅的总损失系数下降,提高了调节级的效率。

4.根据权利要求1所述的一种抽汽背压式汽轮机用高效喷嘴结构,其特征在于:相邻所述标准喷嘴之间以及相邻所述标准喷嘴与双联喷嘴之间接触面积大于75%且接触均匀。

5.根据权利要求1所述的一种抽汽背压式汽轮机用高效喷嘴结构,其特征在于:所述标准喷嘴和双联喷嘴及分隔块材料均采用1cr11mov耐热不锈钢材料制成。

6.根据权利要求1所述的一种抽汽背压式汽轮机用高效喷嘴结构,其特征在于:所述标准喷嘴和双联喷嘴及分隔块子午面均采用收缩型线,二次流损失小,可使调节级效率提高1.5%~2%。

7.根据权利要求1所述的一种抽汽背压式汽轮机用高效喷嘴结构,其特征在于:所述一号喷嘴组、二号喷嘴组和三号喷嘴组采用装配的方式安装在对应的喷嘴室上,所述标准喷嘴和双联喷嘴均为单独铣制的一体结构,避免了焊接变形,有效的保证了汽道尺寸。

8.一种抽汽背压式汽轮机进汽结构,其特征在于,包括权利要求1-7任一项所述的高效喷嘴结构,三个调节阀全部布置在高压外缸上部,三个调节阀阀座下端与高压内缸相连,喷嘴室与高压内缸铸在一起,一号喷嘴组、二号喷嘴组和三号喷嘴组装配在对应的喷嘴室上,三个调节阀控制新蒸汽进入高压缸的流量,一号喷嘴组、二号喷嘴组和三号喷嘴组中的分隔块分别位于三个喷嘴室的分隔处,三个所述调节阀与一号喷嘴组、二号喷嘴组和三号喷嘴组一一对应,三个所述调节阀分别控制高压内缸相应的一号喷嘴组、二号喷嘴组和三号喷嘴组。

技术总结

一种抽汽背压式汽轮机用高效喷嘴结构及进汽结构,所述高效喷嘴结构全周设置有三个弧段,分别为上弧段和左弧段及右弧段,所述上弧段设置有一号喷嘴组,所述左弧段设置有二号喷嘴组,所述右弧段设置有三号喷嘴组,喷嘴由单独铣制的静叶片构成,静叶片自带外环和内环,两个相邻的静叶片之间形成汽道,三个调节阀全部布置在高压外缸上部,喷嘴室与高压内缸铸在一起,喷嘴组装配在喷嘴室上,本发明中的喷嘴组部分进汽度为92.3%,提高了调节级的效率,4个所述双联喷嘴在高压内缸中分面处通过骑缝螺钉与高压内缸固定连接,保证了高效喷嘴结构的密封严密性,本发明既能提高部分进汽度又能满足密封严密性,从而提高了汽轮机经济性。

技术研发人员:刘国斌,吴钊,王源,薛世刚,王鸿亮,闫斌,许潇男,杨韶晋,裴吞宇,刘俊

受保护的技术使用者:山西华兴铝业有限公司

技术研发日:

技术公布日:2024/9/23

- 还没有人留言评论。精彩留言会获得点赞!