本发明适用于固体塞式喷管推力矢量,提供了一种摆动喷管控制塞式喷管推力矢量方法。

背景技术:

1、塞式喷管具有优异的高度补偿特性,随着飞行器工作高度的变化,塞锥表面的气动外边界能够根据环境压强变化产生自适应,使燃气在整个飞行包线内处于完全或近完全膨胀的状态。得益于其优异的高度补偿特性及紧凑灵活的布局方式,塞式喷管在未来单级入轨、跨空域飞行及可重复使用运载器领域具有广泛的应用前景,能够有效提高火箭的运载性能。

2、由于塞式喷管具有庞大的塞锥结构,且塞锥内部空腔结构的空间利用率较低,这与传统钟形喷管结构存在较大差异,导致常规的推力矢量控制方案难以适用于塞式喷管发动机。目前应用较为成熟的有燃气舵、差分流量和二次射流等推力矢量控制方案。其中,燃气舵布置在塞锥会对其表面的气动性能造成一定损失;差分流量调节难以适应固体火箭发动机的工作环境;二次射流对塞锥表面的密封和热防护要求较高。利用摆动喷管实现塞式喷管推力矢量能够充分利用塞锥内部空间,具有利用率高、响应快、扰流作用明显等优势,对塞锥表面的热防护和密封要求也会大大降低。

3、考虑到固体塞式喷管发动机具有特殊的气动外形及塞锥结构,以及塞式喷管发动机对推力矢量技术的需求。本发明将一摆动喷管置于塞锥空腔内部,摆动喷管轴线与塞锥回转轴线重合,摆动喷管和塞式喷管共用一个燃烧室入口。该布置方案既能够保留塞锥完整的气动外形、减小塞锥底部低压区带来的推力损失,也能够通过驱动结构使活动体绕摆动球心摆动,产生较大侧向力,实现塞式喷管的矢量控制。

技术实现思路

1、本发明目的是提供一种摆动喷管控制塞式喷管推力矢量方法,通过驱动结构使塞锥内部的摆动喷管发生偏转,为塞式喷管发动机提供一定侧向力,达到推力矢量控制的目的,实现固体塞式喷管发动机的推力矢量性能。

2、本发明实现其发明目的所采用的技术方案是:

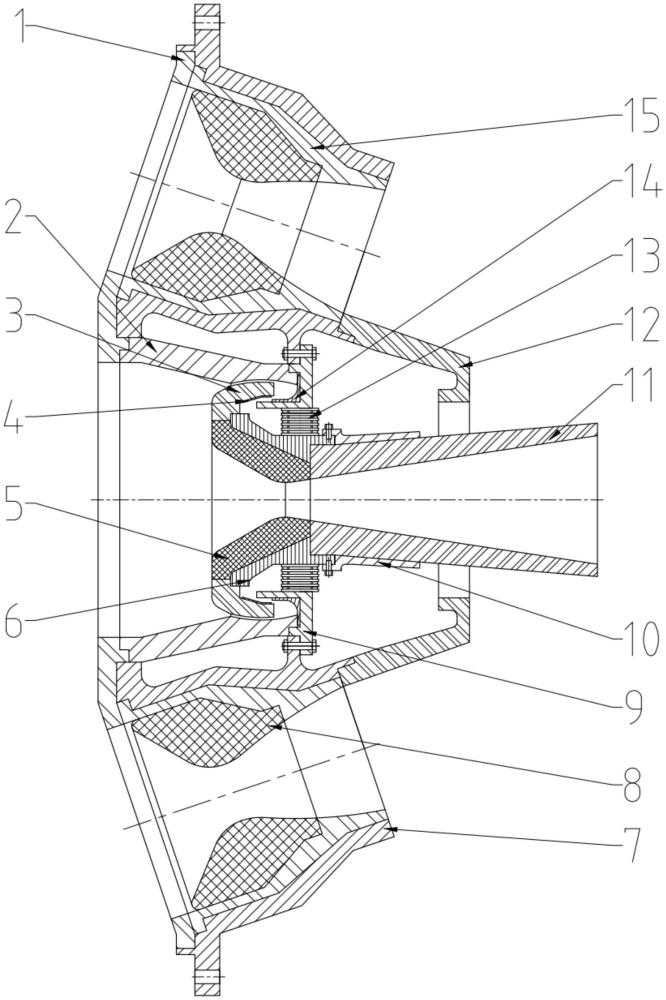

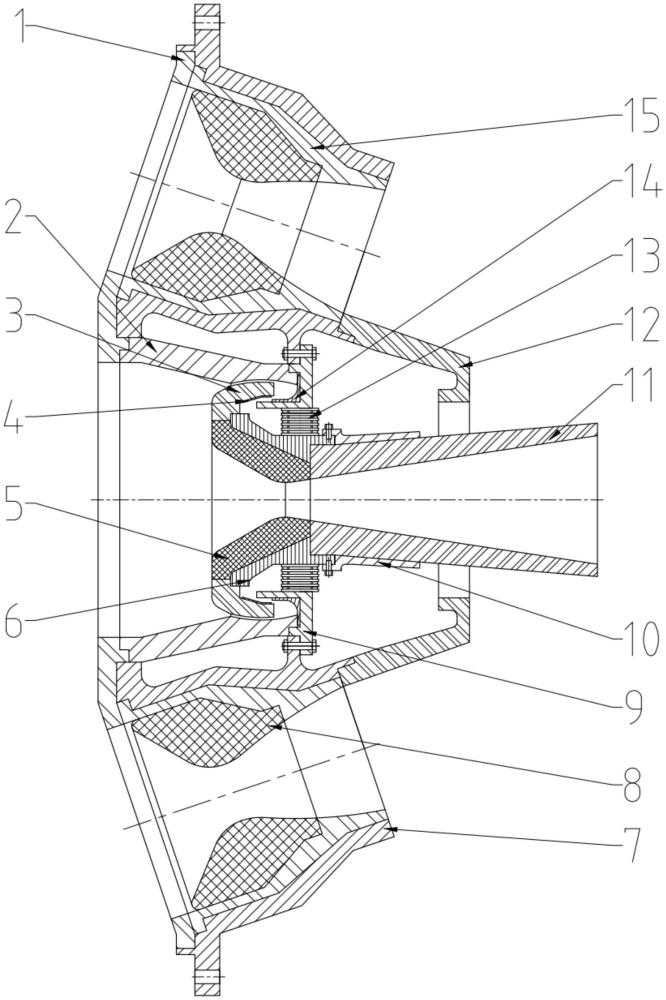

3、包括封头热结构、固定体绝热套、活动体绝热套、活动体支撑结构、摆动喷管喉衬、摆动喷管绝热套、塞式喷管壳体、内喷管喉衬、摆动喷管法兰、摆动喷管扩散段壳体、摆动喷管扩散段、塞锥、驱动结构、固定体支撑结构和内喷管绝热套组成;封头热结构、塞式喷管壳体、内喷管喉衬、塞锥和内喷管绝热套组成塞式喷管发动机,封头热结构中心有一环形空腔,塞锥为截短塞锥且内部为空腔;固定体绝热套、活动体绝热套、活动体支撑结构、摆动喷管喉衬、摆动喷管绝热套、摆动喷管法兰、摆动喷管扩散段壳体、摆动喷管扩散段、驱动结构和固定体支撑结构组成摆动喷管,摆动喷管法兰和塞式喷管壳体通过螺栓连接固定。

4、所述的摆动喷管布置在塞锥空腔内部且与塞式喷管共用同一燃烧室入口,摆动喷管和塞锥的回转轴线重合,在摆动喷管未发生偏转时,无侧向力产生,燃烧室一部分燃气流经摆动喷管从塞锥底部流出,另一部分燃气流经塞式喷管内喷管,从塞锥底部流出;塞锥底部开口两侧设置台阶,防止底部燃气回流至塞锥内部空腔;摆动喷管扩散段位于塞锥出口端下游,使摆动喷管偏转时能够充分扰动燃气,且对塞式喷管发动机的气动外形影响较小;利用驱动结构驱动摆动喷管偏转,能够产生较大侧向力,实现对固体塞式喷管推力矢量控制的目标。

5、所述的驱动结构沿摆动喷管周向布置,当矢量控制指令下达时,驱动结构工作使活动体绝热套绕摆动球心摆动,摆动喷管发生偏转;燃气从燃烧室流经偏转的摆动喷管后,对流经塞锥底部的燃气产生扰动作用,通过控制驱动结构伸缩,可实现塞式喷管发动机俯仰、偏航;利用摆动喷管实现塞式喷管推力矢量,能够大幅提高塞锥内部空间利用率,有效减少因塞锥截短而产生的推力损失,具有空间利用率高、响应迅速和扰流作用明显等优势,对塞锥表面的热防护和密封要求较低。

6、与现有技术相比,本发明的优点在于:

7、本发明提供了一种摆动喷管控制塞式喷管推力矢量方法,该摆动喷管推力矢量控制方案可应用于固体塞式喷管发动机,通过驱动结构驱动活动体绝热套绕摆动球心摆动,使摆动喷管发生偏转,对燃气产生扰流作用;摆动喷管布置在塞锥空腔内部且与塞式喷管共用同一燃烧室入口,摆动喷管和塞锥的回转轴线重合,在摆动喷管未偏转时,一部分燃气流经摆动喷管,从塞锥底部流出,在大幅提高塞锥内部空间利用率的同时,还能够有效减少因塞锥截短而产生的推力损失;摆动喷管扩散段位于塞锥出口端下游,使摆动喷管在工作时能够充分扰动燃气;利用驱动结构使摆动喷管偏转,能够产生较大侧向力,实现对固体塞式喷管推力矢量控制的目标;利用摆动喷管实现塞式喷管推力矢量具有空间利用率高、响应迅速和扰流作用明显等优势,对塞式喷管发动机的气动外形影响较小。

技术特征:1.本发明针对固体塞式喷管推力矢量技术领域的需求,提出了一种摆动喷管控制塞式喷管推力矢量方法。其特征在于:

2.根据权利要求1提出的一种摆动喷管控制塞式喷管推力矢量方法。其特征在于:

3.根据权利要求1提出的一种摆动喷管控制塞式喷管推力矢量方法。其特征在于:

技术总结本发明适用于固体塞式喷管推力矢量技术领域,提供了一种摆动喷管控制塞式喷管推力矢量方法,包括:塞式喷管;固定体,活动体,位于塞锥内部空腔;摆动喷管,通过塞式喷管壳体内部法兰固定,与塞式喷管共用同一燃烧室,摆动喷管扩散段位于塞锥出口端下游;驱动结构沿摆动喷管周向布置,用于驱动活动体绕摆动球心摆动。本发明提供的一种摆动喷管控制塞式喷管推力矢量方法将摆动喷管布置在塞锥空腔内部,可显著提高塞式喷管塞锥内部空间利用率,保留塞锥完整的气动外形、减小塞锥底部低压区带来的推力损失,利用驱动结构可驱动塞锥内部摆动喷管活动体摆动,实现塞式喷管的推力矢量控制,具有空间利用率高、响应迅速和扰流作用明显等优势。

技术研发人员:王浩然,杨文将,刘润泽,刘宇,杨洪森,赵常宏

受保护的技术使用者:北京航空航天大学

技术研发日:技术公布日:2024/11/4