一种用于透平气膜冷却的孔结构、及涡轮叶片

本发明涉及气膜冷却,更具体的,涉及:1、一种用于透平气膜冷却的孔结构;2、设置有该种孔结构的涡轮叶片。

背景技术:

1、气膜冷却是指冷却气体从一个或者多个离散孔或者从狭缝中射流出,在待冷却壁面形成一层气体薄膜以保护壁面不被高温气体烧蚀。气膜冷却是降低叶片表面热负荷的最有效的方式,因而被广泛应用于燃气轮机。

2、冷气量过大和过小都存在问题,过大的冷气量会使射流脱离壁面无法形成气膜,并且与高温燃气掺混会导致燃气轮机的整体效率降低,过小的冷气量容易在与主流掺混过程中迅速耗散,因此过大或者过小冷气量都会使气膜冷却效率降低。也就是说,实现高效的气膜冷却技术的关键是解决冷却气体被吹离,同时扩大冷却气体展向覆盖面积。因此,新式的成型孔设计要向这两个方向发展。

3、发明人研究了现有技术中三种孔设计:

4、1、圆孔在气膜冷却流场中形成了肾形涡对,该涡系结构将高温燃气从两侧卷入冷却区底部,使得冷气与冷却壁面发生吹离,导致冷却效果的恶化;

5、2、扇形孔由于出口面积扩大降低了出口的射流动量,并增加了展向扩张面积,可以提高气膜冷却效率;但在高吹风比情况下,会出现冷却区分叉现象,使冷却区中间区域裸露在高温燃气中,导致涡轮叶片中间区域冷却效率降低。

6、3、椭圆双射流孔可以构造出一对反肾型涡,该涡系结构可以抑制肾型涡,从而提高气膜冷却效率。但是发明人在研究中发现:反肾型涡也会将冷区的冷气向平板的两侧推开;随着反肾型涡的变强,会出现冷却区分叉现象;因此在构造出反肾型涡的同时,还要控制反肾型涡的强度、反肾型涡出现的位置:因为随着流向距离的增加,气膜冷却效率必然会逐渐降低。

技术实现思路

1、基于此,有必要针对现有三种孔结构进行气膜冷却时存在上述不足的问题,提供了一种用于透平气膜冷却的孔结构、及涡轮叶片。

2、本发明采用以下技术方案实现:

3、第一方面,本发明公开了一种用于透平气膜冷却的孔结构,包括:进口段、出口扩展段。

4、进口段为圆柱孔,其一端作为进气口、另一端的外缘边均分为四段圆弧段。四段圆弧段包括:圆弧段一、圆弧段二、圆弧段三、圆弧段四,四段圆弧段依次设置且构成首尾封闭。

5、出口扩展段的一端作为出气口、呈“山”状。出气口的外缘边包括:直线段、半椭圆弧一、半椭圆弧二、半椭圆弧三,其依次设置且构成首尾封闭。半椭圆弧一、半椭圆弧二、半椭圆弧三分别形成半椭圆形一、半椭圆形二、半椭圆形三。半椭圆形一、半椭圆形三以半椭圆形二所处椭圆的长轴为中线对称设置。直线段、半椭圆弧一、半椭圆弧二、半椭圆弧三位于半椭圆形二所处椭圆的短轴的同一侧。

6、进口段的另一端平滑过渡到出气口、使出口扩展段的侧向形成四个异形曲面。四个异形曲面包括:异形曲面一、异形曲面二、异形曲面三、异形曲面四。

7、其中,异形曲面一从圆弧段一平滑过渡到半椭圆弧一、并围成逐渐外扩的半椭圆柱体一;异形曲面二从圆弧段二平滑过渡到半椭圆弧二、并围成逐渐外扩的半椭圆柱体二;异形曲面三从圆弧段三平滑过渡到半椭圆弧三、并围成逐渐外扩的半椭圆柱体三;异形曲面四从圆弧段四平滑过渡到直线段,用于将从出口扩展段经过的冷却气流向半椭圆柱体一、半椭圆柱体二、半椭圆柱体三压迫。

8、半椭圆形二所处椭圆的长轴向进气口所处平面的投影、进口段的轴线向进气口所处平面的投影、圆弧段二的中心与圆弧段四的中心的连线向进气口所处平面的投影是重合的。

9、出口扩展段与进口段的倾斜趋势相同;过圆弧段四的中心、直线段的中心的直线与出气口不干涉。

10、该种用于透平气膜冷却的孔结构实现根据本公开的实施例的方法或过程。

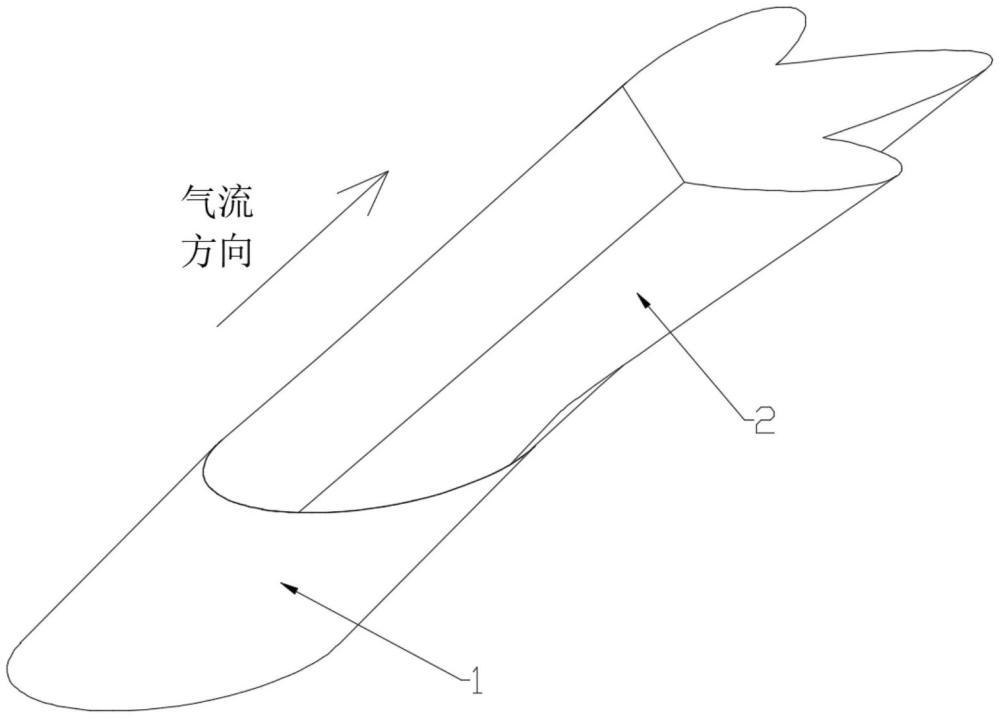

11、第二方面,本发明公开了一种涡轮叶片,其包括若干个如第一方面公开的用于透平气膜冷却的孔结构。

12、该种涡轮叶片实现根据本公开的实施例的方法或过程。

13、与现有技术相比,本发明具备如下有益效果:

14、1,本发明提供的孔结构能够扩大冷气展向覆盖范围面积,构造出有利于气膜冷却的流场涡系结构,消除冷却区分叉现象,并在高吹风比下保持良好的气膜冷却效率。

15、2,本发明中出口扩展段通过两侧的半椭圆柱体增大了出气口面积,从而增大冷气的侧向覆盖面积;同时将出气口相较于进口段更加靠近流向下游,降低了出口扩展段的射流角,也降低了射流的出口动量。

16、3,本发明的出口扩展段在侧向形成四个异形曲面,其中的异形曲面四是由圆弧段四过渡到直线段,能够将冷却气流逐渐压低,增加冷却射流的贴壁性能,从而整体提高气膜冷却效果。

17、4,本发明提供的孔结构存在阶梯式的射流角,增加了冷却气流的贴壁性能,能够弱化反肾型涡,并且能够让反肾型涡对在出气口下游稍远的位置出现,进而弱化反肾型涡增强后的不利影响,从而形成有利于气膜冷却的流场结构。

技术特征:

1.一种用于透平气膜冷却的孔结构,包括:进口段、出口扩展段;所述进口段为圆柱孔,其一端作为进气口、另一端的外缘边均分为四段圆弧段;四段圆弧段包括:圆弧段一、圆弧段二、圆弧段三、圆弧段四,四段圆弧段依次设置且构成首尾封闭;其特征在于,

2.根据权利要求1所述的用于透平气膜冷却的孔结构,其特征在于,进口段的长度小于出口扩展段。

3.根据权利要求1所述的用于透平气膜冷却的孔结构,其特征在于,半椭圆形一所处椭圆的长轴、半椭圆形三所处椭圆的长轴形成夹角β;β∈[85°,105°]。

4.根据权利要求1所述的用于透平气膜冷却的孔结构,其特征在于,圆弧段四的中心与直线段的中心的连线、进口段的轴线形成夹角θ;θ∈[3°,14°]。

5.根据权利要求1所述的用于透平气膜冷却的孔结构,其特征在于,半椭圆形二的极点与圆弧段二的中心的连线、进口段的轴线形成夹角γ;γ∈[7°,12°]。

6.根据权利要求1所述的用于透平气膜冷却的孔结构,其特征在于,半椭圆形一或半椭圆形三的极点与圆弧段一的中心的连线、进口段的轴线形成夹角α;α∈[8°,12°]。

7.根据权利要求1所述的用于透平气膜冷却的孔结构,其特征在于,进口段的轴线、进气口所处平面形成射流角δ1;δ1∈[25°,70°]。

8.根据权利要求7所述的用于透平气膜冷却的孔结构,其特征在于,半椭圆形二的极点与圆弧段二的中心的连线、进气口所处平面形成射流角δ2;δ2∈[13°,62°]。

9.根据权利要求1所述的用于透平气膜冷却的孔结构,其特征在于,半椭圆弧二的凸起点到半椭圆形二所处椭圆的短轴的垂直距离为l2,半椭圆弧一或半椭圆弧三的凸起点到半椭圆形二所处椭圆的短轴的垂直距离为l1,l1<l2。

10.一种涡轮叶片,其特征在于,其包括若干个如权利要求1-9任一项所述的用于透平气膜冷却的孔结构。

技术总结

本发明涉及气膜冷却技术领域,具体涉及一种用于透平气膜冷却的孔结构、及涡轮叶片。本发明提出了一种用于透平气膜冷却的孔结构,包括:进口段、出口扩展段。进口段为圆柱孔,其一端作为进气口。出口扩展段的一端作为出气口、呈“山”状。进口段的另一端平滑过渡到出气口、使出口扩展段的侧向形成四个异形曲面。本发明提供的孔结构能够扩大冷气展向覆盖范围面积,构造出有利于气膜冷却的流场涡系结构,消除冷却区分叉现象,并在高吹风比下保持良好的气膜冷却效率。本发明解决了现有三种孔结构进行气膜冷却时存在不足的问题。

技术研发人员:耿丽萍,李玉龙,陈慧,曾令艳,文传博,阮观强,高静

受保护的技术使用者:上海电机学院

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!