一种航空发动机涡轮叶片冷却通道旋流结构及方法与流程

本发明涉及航空发动机冷却,具体涉及一种航空发动机涡轮叶片冷却通道旋流结构及方法。

背景技术:

1、在航空发动机及类似高功率密度设备的设计中,涡轮叶片的冷却技术一直是一个至关重要的研究领域。涡轮叶片作为发动机中的关键部件,承受着极高的温度和压力,因此其冷却效果直接影响到发动机的性能和寿命。

2、传统的涡轮叶片冷却技术通常采用冷气冲击的方式,通过向叶片内部或表面喷射冷气来降低叶片的温度。然而,在冷气冲击过程中,由于流道结构的特定设计,冷气在流道内的流动往往呈现出较快的速度。这种高速流动状态导致冷气与流道面的接触时间大大减少,进而降低了冷气的热交换效率,即冷却效果。

3、具体而言,当冷气以较快的速度通过中弦区叶身流道时,由于流动惯性和流道形状的约束,冷气难以充分与流道壁面进行热交换。这种现象不仅导致了冷气对叶片的冷却作用减弱,还可能引发流道内的流动不稳定,进一步影响发动机的工作效率和安全性。

4、对此本方案提出了一种航空发动机涡轮叶片冷却通道旋流结构及方法,延长冷却气体与流道壁面的接触距离,进而使冷却气体与壁面的接触时间更长,有效提高涡轮叶片的冷却效果,提高涡轮叶片的整体性能。

技术实现思路

1、本发明意在提供一种航空发动机涡轮叶片冷却通道旋流结构及方法,在不改变涡轮叶片流道结构的前提下,延长冷却气体与流道壁面的接触距离,从而增加冷却气体与壁面的接触时间,降低冷却气体的流动速度,有效提高涡轮叶片的冷却效果,进而提高涡轮叶片的整体性能。

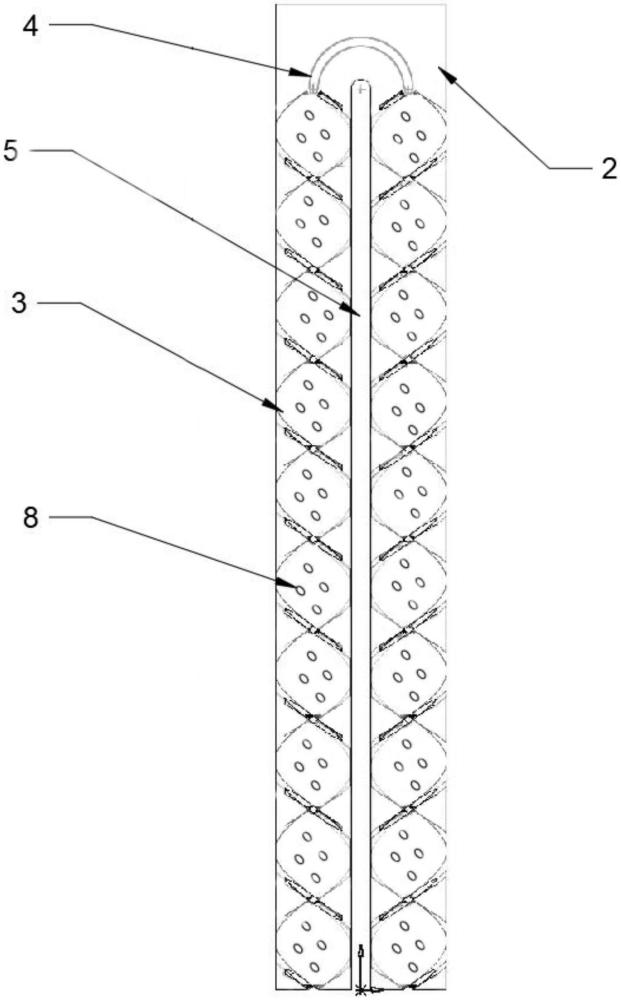

2、为达到上述目的,本发明采用如下技术方案:一种航空发动机涡轮叶片冷却通道旋流结构,应用于航空发动机的涡轮叶片或燃烧室中,包括位于涡轮叶片中弦区的s型流道;所述s型流道包括多个顺次连通的流通腔,各流通腔之间设有流道挡板;在各流通腔内沿着流体流动方向设有螺旋扭片,在所述流道挡板的上方设有导流叶片,所述导流叶片为c型结构且开口朝向所述流道挡板,所述导流叶片的两端分别与相邻两侧的螺旋扭片端部连接;所述螺旋扭片包括与流体接触的内壁面,以及与内壁面相对的外壁面;在所述内壁面上分布有多个弧形凸起,在所述外壁面上设有多个与所述弧形凸起相对应的弧形凹坑。

3、同时,本方案还提供一种航空发动机涡轮叶片冷却通道旋流方法,应用于上述一种航空发动机涡轮叶片冷却通道旋流结构中,包括在涡流叶片的s型流道的流通腔内设置螺旋扭片;在螺旋扭片的端部设置导流叶片,使相邻螺旋扭片通过导流叶片连接;在螺旋扭片与流体接触的内壁面上均匀布置多个弧形凸起,使流体在螺旋扭片内做螺旋流动并通过弧形凸起扰动。

4、本方案的原理及优点是:

5、在涡轮叶片的冷却技术中,主要采用层板冷却和内部带肋通道的对流强化冷却。虽然层板冷却具有较高的冷却效率,能够减少冷却气体的消耗,但其主要用于热负荷较大的区域,且需要增加大量的扰流柱,并通过隔板分隔成不同的层板单元,使其结构复杂,而扰流柱在强化换热的同时,也会增加通道内的流动阻力,降低涡轮叶片整体的换热效率。

6、而在通道避免的吸力侧和压力侧布置扰流肋,可以增大通道内的换热面积,同时扰流肋对来流有着扰动作用,破坏流动边界层和热边界层的发展,从而增强换热效率。但扰流肋在增强换热的同时也会增加通道内的流动阻力,需要通过研究扰流肋的形状、角度、间距等多种因素并结合流动阻力特性来综合分析冷却效果,其设计难度大,不稳定因素较多,具有较大的挑战难度,难以复刻。

7、本方案突破现有的层板和扰流肋的冷却方式,而是在流通腔内设置螺旋扭片,从而引导冷却气体做螺旋流动,即增加了冷却气体与壁面的接触距离,同时又不会增加气体的流动阻力,减少气体的压力损失。同时,螺旋扭片通过导流叶片整体连接,减少结构的复杂性,也能起到气体在转弯时的缓冲作用,进一步提高冷却效果。结构更加简单,降低设计难度,有效提高冷却效果。

技术特征:

1.一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:应用于航空发动机的涡轮叶片或燃烧室中,包括位于涡轮叶片中弦区的s型流道;所述s型流道包括多个顺次连通的流通腔,各流通腔之间设有流道挡板;在各流通腔内沿着流体流动方向设有螺旋扭片,在所述流道挡板的上方设有导流叶片,所述导流叶片为c型结构且开口朝向所述流道挡板,所述导流叶片的两端分别与相邻两侧的螺旋扭片端部连接;所述螺旋扭片包括与流体接触的内壁面,以及与内壁面相对的外壁面;在所述内壁面上分布有多个弧形凸起,在所述外壁面上设有多个与所述弧形凸起相对应的弧形凹坑。

2.根据权利要求1所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:相邻两个螺旋扭片的螺旋线的旋转方向为反向设置。

3.根据权利要求2所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:所述反向设置为,根据流通腔内流体的流动方向,流体入口方向的螺旋扭片旋转方向为顺时针,出口方向的螺旋扭片旋转方向为逆时针。

4.根据权利要求1所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:相邻两个螺旋扭片的螺旋线的旋转方向为同向设置。

5.根据权利要求4所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:所述同向设置为,螺旋扭片的旋转方向均为顺时针或均为反时针。

6.根据权利要求1所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:所述导流叶片的宽度与所述螺旋扭片的壁面宽度一致。

7.根据权利要求1所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:所述螺旋扭片的厚度大于0mm,小于1mm;所述导流叶片的厚度大于0mm,小于1mm。

8.根据权利要求1所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:所述弧形凸起为圆弧形半球体结构。

9.一种航空发动机涡轮叶片冷却通道旋流方法,适用于如权利要求1-8任一所述的一种航空发动机涡轮叶片冷却通道旋流结构,其特征在于:在涡流叶片的s型流道的流通腔内设置螺旋扭片;在螺旋扭片的端部设置导流叶片,使相邻螺旋扭片通过导流叶片连接;在螺旋扭片与流体接触的内壁面上均匀布置多个弧形凸起,使流体在螺旋扭片内做螺旋流动并通过弧形凸起扰动。

10.根据权利要求9所述的一种航空发动机涡轮叶片冷却通道旋流方法,其特征在于:根据流体流动方向将螺旋扭片的旋转方向设置为反向或同向。

技术总结

本发明涉及航空发动机涡轮叶片技术领域,公开了一种航空发动机涡轮叶片冷却通道旋流结构及方法,包括位于涡轮叶片中弦区的S型流道;S型流道包括多个顺次连通的流通腔,各流通腔之间设有流道挡板;在各流通腔内设有螺旋扭片,在流道挡板的上方设有导流叶片,导流叶片为C型结构且开口朝向所述流道挡板,导流叶片的两端分别与相邻两侧的螺旋扭片端部连接;螺旋扭片包括与流体接触的内壁面,以及与内壁面相对的外壁面;在内壁面上分布有多个弧形凸起,在外壁面上设有多个弧形凹坑。本发明延长冷却气体与流道壁面的接触距离,降低冷却气体在通道内的流动速度,有效提高涡轮叶片的冷却效果,进而提高涡轮叶片的整体性能。

技术研发人员:武斌,曾泰,王天明,李果林,刘馨钰,吴海涛,夏祖西,苏正良,谢飞

受保护的技术使用者:中国民用航空总局第二研究所

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!