一种高压抗燃油的冷却结构的制作方法

本技术涉及领域,尤其涉及一种高压抗燃油的冷却结构。

背景技术:

1、高温高压汽轮发电机组配套的高压抗燃油伺服调节系统对油质要求高,为了保证高压抗燃油油质指标,一般都会配备一台外置滤油机。装有高压抗燃油的油站布置在汽机厂房里,汽机厂房常年温度较高,夏季工况时,环境温度可达到40℃。高压抗燃油对温度要求较高,运行区间30~55℃,温度过高,会使油质劣化,对整个高压抗燃油系统造成腐蚀。抗燃油油站普遍在夏季工况运行时表现冷却能力不足,外置滤油机的运行额外会造成油温增加温升3~5℃。这样的话,夏季工况时油温往往会超出使用要求,导致油质劣化。同时外置滤油机的循环滤油会增加高压抗燃油油箱安装的空气滤清器的吞吐量,随着空气的吞吐量的增加,会使带有水汽的空气进入高压抗燃油油箱,温度的变化会使得空气中的水汽冷凝,进入抗燃油中,导致高压抗燃油含水量增加,水解劣化。

2、因此,需要针对性开发高压抗燃油的冷却结构,对高压抗燃油进行循环冷却,避免含水的空气进入油箱保证油箱内部干燥。

技术实现思路

1、实用新型目的:针对现有技术的不足与缺陷,本实用新型提供一种高压抗燃油的冷却结构,采用高压抗燃油系统外置滤油机对高压抗燃油进行循环冷却,同时向高压抗燃油油箱内注入持续的干燥空气,避免含水的空气进入油箱保证油箱内部干燥,使得高压抗燃油冷却功能得到冗余,减少了高压抗燃油含水量,避免高压抗燃油水解劣化,延长使用寿命,提高汽轮机组调速系统的稳定运行。

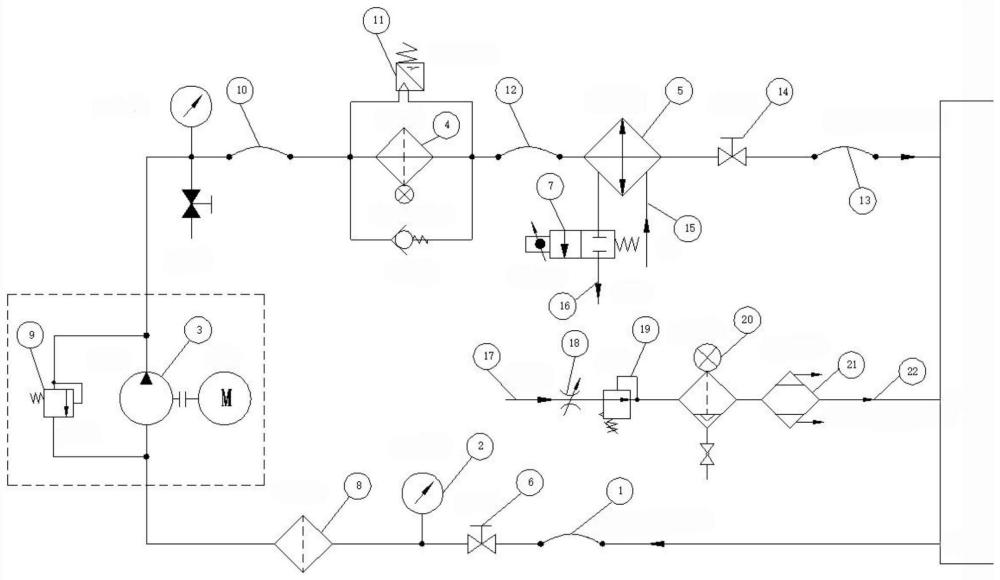

2、技术方案:本实用新型的一种高压抗燃油的冷却结构,其特征在于:在抗燃油油箱的侧部设置压缩空气管道;所述压缩空气管道包括依次连接的压缩空气管道一、节流阀、减压阀、空气过滤器、空气干燥器与压缩空气管道二,压缩空气管道一与外部的压缩空气设备连接,压缩空气管道二与抗燃油油箱连接。

3、其中,所述的抗燃油油箱设有依次连接的吸油管道、温度变送器、油泵、精过滤器与水冷却器。

4、其中,所述的吸油管道与温度变送器之间设有进口球阀,温度变送器与油泵之间设有吸油粗滤器,油泵与安全阀并联连接,油泵侧部设有电机。

5、其中,所述的油泵与精过滤器之间设有采样口、压力表、过滤管道,精过滤器与压差发讯器、目视压差发汛器、旁通阀同时并联设置。

6、其中,所述的精过滤器与水冷却器之间设有冷却管道,水冷却器与抗燃油油箱之间设有回流管道与出口球阀。

7、其中,所述的水冷却器设有进水管道与回水管道,回水管道设有电磁水阀。

8、有益效果:与现有技术相比,本实用新型具有以下显著优点:本实用新型采用高压抗燃油系统外置滤油机对高压抗燃油进行循环冷却,同时向高压抗燃油油箱内注入持续的干燥空气,避免含水的空气进入油箱保证油箱内部干燥,使得高压抗燃油冷却功能得到冗余,减少了高压抗燃油含水量,避免高压抗燃油水解劣化,延长使用寿命,提高汽轮机组调速系统的稳定运行。

9、本实用新型可以根据进油温度,实现冷却功能自动投入和切除,保证抗燃油运行在合理温度区间内,同时限制因为高压抗燃油循环量加大,空气吞吐带入油箱的含水量,避免抗燃油因温度、含水量大水解造成油质劣化对系统的腐蚀,提高发电机组运行的稳定性。

技术特征:

1.一种高压抗燃油的冷却结构,其特征在于:在抗燃油油箱的侧部设置压缩空气管道;所述压缩空气管道包括依次连接的压缩空气管道一(17)、节流阀(18)、减压阀(19)、空气过滤器(20)、空气干燥器(21)与压缩空气管道二(22),压缩空气管道一(17)与外部的压缩空气设备连接,压缩空气管道二(22)与抗燃油油箱连接。

2.根据权利要求1所述的高压抗燃油的冷却结构,其特征在于:所述的抗燃油油箱设有依次连接的吸油管道(1)、温度变送器(2)、油泵(3)、精过滤器(4)与水冷却器(5)。

3.根据权利要求2所述的高压抗燃油的冷却结构,其特征在于:所述的吸油管道(1)与温度变送器(2)之间设有进口球阀(6),温度变送器(2)与油泵(3)之间设有吸油粗滤器(8),油泵(3)与安全阀(9)并联连接,油泵(3)侧部设有电机。

4.根据权利要求3所述的高压抗燃油的冷却结构,其特征在于:所述的油泵(3)与精过滤器(4)之间设有采样口、压力表、过滤管道(10),精过滤器(4)与压差发讯器(11)、目视压差发汛器、旁通阀同时并联设置。

5.根据权利要求4所述的高压抗燃油的冷却结构,其特征在于:所述的精过滤器(4)与水冷却器(5)之间设有冷却管道(12),水冷却器(5)与抗燃油油箱之间设有回流管道(13)与出口球阀(14)。

6.根据权利要求5所述的高压抗燃油的冷却结构,其特征在于:所述的水冷却器(5)设有进水管道(15)与回水管道(16),回水管道(16)设有电磁水阀(7)。

技术总结

本技术公开了一种高压抗燃油的冷却结构,在抗燃油油箱的侧部设置压缩空气管道;所述压缩空气管道包括依次连接的压缩空气管道一、节流阀、减压阀、空气过滤器、空气干燥器与压缩空气管道二,压缩空气管道一与外部的压缩空气设备连接,压缩空气管道二与抗燃油油箱连接。本技术采用高压抗燃油系统外置滤油机对高压抗燃油进行循环冷却,同时向高压抗燃油油箱内注入持续的干燥空气,避免含水的空气进入油箱保证油箱内部干燥,使得高压抗燃油冷却功能得到冗余,减少了高压抗燃油含水量,避免高压抗燃油水解劣化,延长使用寿命,提高汽轮机组调速系统的稳定运行。

技术研发人员:姜正亮

受保护的技术使用者:南京南钢产业发展有限公司

技术研发日:20240429

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!