车辆、发动机、喷油器及其阀座的制作方法

本申请涉及发动机,尤其涉及一种车辆、发动机、喷油器及其阀座。

背景技术:

1、当前用于甲醇发动机的喷油器的主要问题在于耐久性问题,由于甲醇燃料的特性,在甲醇燃料由高压区域到低压区域,压力的变化会造成阀座表面的气蚀现象,导致阀座密封区材料气蚀剥落,密封不严,造成泄漏量增加、发动机燃烧变差功率扭矩下降等问题。

技术实现思路

1、本申请提供一种车辆、发动机、喷油器及其阀座,以解决相关技术中的问题。

2、第一方面,本申请实施例提供一种喷油器的阀座,包括:

3、阀座基体,具有用于与喷油器的阀芯密封配合的接触表面;

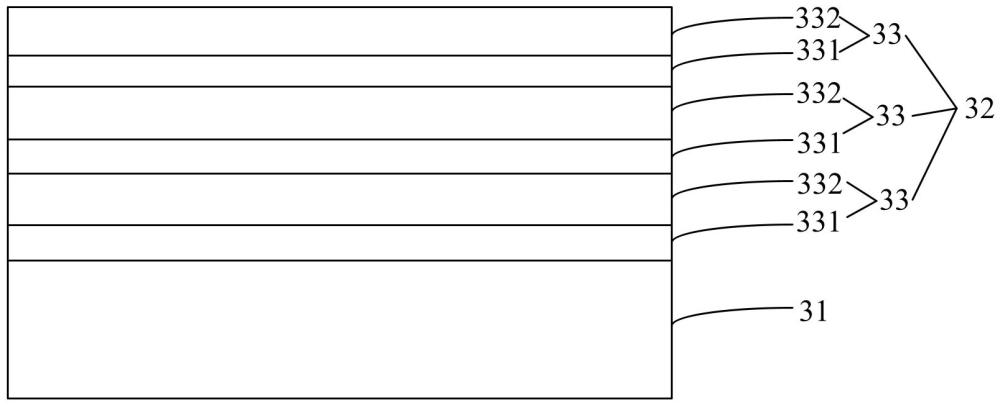

4、保护层,形成于所述接触表面,所述保护层包括叠加的至少两层复合层,所述复合层包括金属层和金属渗氮层;各所述复合层的金属层和金属渗氮层交错设置。

5、可选地,所述金属层包括铬层,所述金属渗氮层包括氮化铬层。

6、可选地,同一个所述复合层中,所述铬层的厚度小于所述氮化铬层的厚度。

7、可选地,所述铬层的厚度在0.1μm-0.3μm之间;和/或

8、所述氮化铬层的厚度在0.3μm-0.9μm之间。

9、可选地,所述复合层的层数为三层。

10、可选地,所述保护层的厚度在2μm-3μm之间。

11、第二方面,本申请实施例提供一种喷油器,包括如第一方面所述的阀座。

12、可选地,所述喷油器为缸内直喷甲醇喷油器。

13、第三方面,本申请实施例提供一种发动机,包括如第二方面所述的喷油器。

14、第四方面,本申请实施例提供一种车辆,包括如第三方面所述的发动机。

15、本申请的喷油器的阀座,通过在阀座的接触表面形成保护层,保护层由至少两层复合层叠加形成,复合层包括金属层和金属渗氮层;同一个复合层中,金属层相比于金属渗氮层靠近于接触表面。也即,金属层和阀座基体直接接触,附着性更佳。而金属渗氮层具有较高的硬度和良好的耐磨性,作为阀座的最外层的耐磨涂层,与阀芯和燃料接触,能够提高阀座的涂层附着性、耐腐蚀性和耐磨性,减少阀座因气蚀所造成的密封面泄漏的情况发生。

技术特征:

1.一种喷油器的阀座,其特征在于,包括:

2.根据权利要求1所述的喷油器的阀座,其特征在于,同一个所述复合层中,所述金属层相比于所述金属渗氮层靠近于所述接触表面设置。

3.根据权利要求1所述的喷油器的阀座,其特征在于,所述金属层包括铬层,所述金属渗氮层包括氮化铬层。

4.根据权利要求3所述的喷油器的阀座,其特征在于,同一个所述复合层中,所述铬层的厚度小于所述氮化铬层的厚度。

5.根据权利要求3所述的喷油器的阀座,其特征在于,所述铬层的厚度在0.1μm-0.3μm之间;和/或

6.根据权利要求1所述的喷油器的阀座,其特征在于,所述复合层的层数为三层。

7.根据权利要求1所述的喷油器的阀座,其特征在于,所述保护层的厚度在2μm-3μm之间。

8.一种喷油器,其特征在于,包括如权利要求1至7中任一项所述的阀座。

9.根据权利要求8所述的喷油器,其特征在于,所述喷油器为缸内直喷甲醇喷油器。

10.一种发动机,其特征在于,包括如权利要求8或9所述的喷油器。

11.一种车辆,其特征在于,包括如权利要求10所述的发动机。

技术总结

本申请提供一种车辆、发动机、喷油器及其阀座。喷油器的阀座包括:阀座基体,具有用于与喷油器的阀芯密封配合的接触表面;保护层,形成于所述接触表面,所述保护层包括叠加的至少两层复合层,所述复合层包括金属层和金属渗氮层。各所述复合层的金属层和金属渗氮层交错设置。通过金属层和阀座基体直接接触,附着性更佳。而金属渗氮层具有较高的硬度和良好的耐磨性,作为阀座的最外层的耐磨涂层,与阀芯和燃料接触,能够提高阀座的涂层附着性、耐腐蚀性和耐磨性,减少阀座因气蚀所造成的密封面泄漏的情况发生。

技术研发人员:侯越,单龙江,梁宇询,毕亮亮,张伟,陈浩,张建金,冯永超,彭家庆,王俊男,梁立峰,贺礼

受保护的技术使用者:浙江吉利控股集团有限公司

技术研发日:20241025

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!