一种晶圆键合方法及晶圆键合结构与流程

本发明涉及半导体,具体而言涉及一种晶圆键合方法及晶圆键合结构。

背景技术:

1、晶圆级封装技术是实现产品高性能、低成本和批量化的主要解决途径,晶圆级封装可以采用晶圆级键合技术来实现,例如,在mems器件上加装封帽并对二者进行键合来完成封装,因此具有批量的优点,并且可降低封装成本。

2、晶圆级键合技术是将两片晶圆互相结合,并使得表面原子相互反应,让表面间的键合能达到一定的强度,从而使两片晶圆结合为一体。晶圆级键合有多种方法,如熔融键合、热压键合、低温真空键合、阳极键合及共晶键合等。晶圆级键合是mems技术中一个重要的工艺,其主要作用包括:封帽对运动器件的机械保护(如可动梳齿)、特定的气体回填(如惰性保护)或高真空度要求下的密封(如谐振器)。键合工艺的一个重要指标是真空度,真空度直接决定器件的q值,q值会影响器件的灵敏度、带宽、分辨率、量程等参数。

3、现有键合工艺的键合方式都是采用机台外对准,机台内键合的方式,具体的先在要键合的两片圆片(wafer)之间插入标记(flag),如图2所示,圆片201通过标记202分开,通常采用三个标记202,标记202可以采用约100μm的楔形铁片,抽真空换气时,气体从圆片间的缝隙进出,如图3所示,在对准模块上进行封帽(cap)圆片302和mems圆片301的对准,两个圆片之间插入标记303,完成对准后夹具会将两个圆片夹紧固定,一起传输到键合腔中,在腔中进行抽真空换气、加温和加压来进行键合。

4、圆片在进入键合腔前已经完成对齐,将两片圆片夹紧,中间靠标记隔开,在抽真空过程中圆片之间的充气和抽气只能通过圆片边缘传输,会产生如下缺点:

5、缺点1:圆片实际的键合真空度与腔本身设定真空度相差较大,无法达到机台的设定值;

6、缺点2:圆片内真空度均匀性很差,靠近圆片边缘真空很高,越靠近中心越低,如图2所示;

7、缺点3:键合工艺第一步就是要将空气用回填气体置换出来,圆片之间的空气不能完全被交换出来,圆片内会有空气残留,导致氧化现象。

8、因此,为了改善键合工艺中气体交换效率,需设计一种晶圆键合方法及晶圆键合结构。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

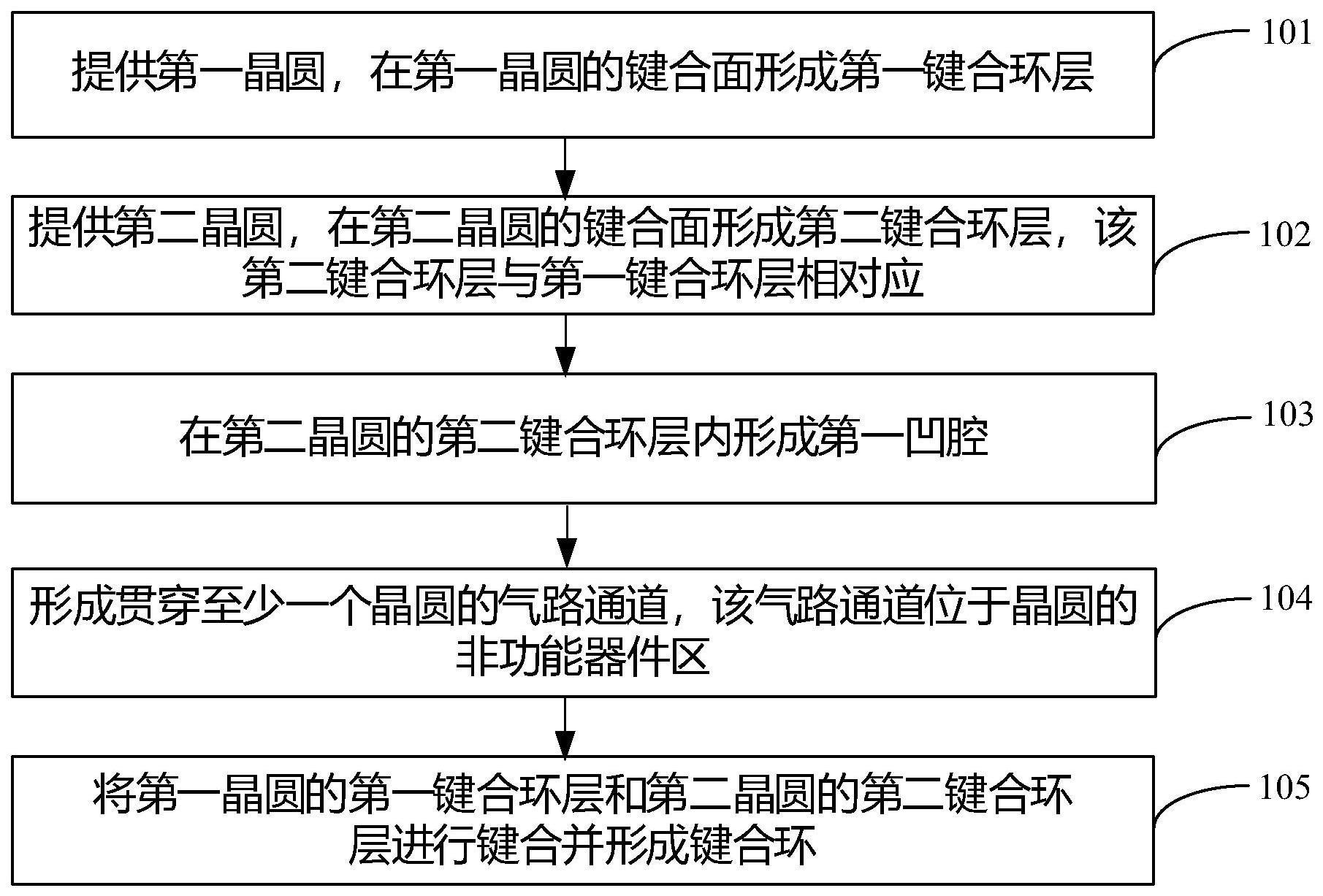

2、本发明提供了一种晶圆键合方法,包括以下步骤:提供第一晶圆,在第一晶圆的键合面形成第一键合环层;提供第二晶圆,在第二晶圆的键合面形成第二键合环层,第二键合环层与第一键合环层相对应;在第二晶圆的第二键合环层内形成第一凹腔;形成贯穿至少一个晶圆的气路通道,该气路通道位于晶圆的非功能器件区;将第一晶圆的第一键合环层和第二晶圆的第二键合环层进行键合并形成键合环。

3、可选地,该方法还包括:在键合之前,在第一晶圆的键合面形成位于第一键合环层外围且环绕气路通道的第一密封环层,以及在第二晶圆的键合面形成与第一密封环层对应的第二密封环层,以在键合时形成密封环。

4、可选地,气路通道包括相连通的第二凹腔和通气孔。

5、可选地,形成仅贯穿第二晶圆的气路通道,其中,第一凹腔和第二凹腔同步形成。

6、可选地,通气孔从第二凹腔继续刻蚀得到,或从第二晶圆的非键合面与第二凹腔相对应的位置向内刻蚀到第二凹腔得到。

7、可选地,通气孔的最大宽度小于等于第二凹腔的宽度。

8、可选地,该方法还包括:在形成具有铝的第一键合环层或第二键合环层之前,在晶圆的表面上形成粘附隔挡层,以防止铝向晶圆中扩散。

9、一种晶圆键合结构,包括:第一晶圆,在第一晶圆的键合面具有第一键合环层;第二晶圆,在第二晶圆的键合面具有第二键合环层,第二键合环层与第一键合环层相对应;第一凹腔,其位于第二晶圆的第二键合环层内;气路通道,其贯穿至少一个晶圆,该气路通道位于晶圆的非功能器件区;键合环,其由第一晶圆的第一键合环层和第二晶圆的第二键合环层彼此键合形成。

10、可选地,晶圆键合结构还包括密封环,其位于键合环外围且环绕气路通道。

11、可选地,气路通道包括相连通的第二凹腔和通气孔。

12、本发明提供了一种晶圆键合方法及晶圆键合结构,与传统器件相比,通过在晶圆上形成气路通道,使得在抽真空和回填气体时,气体交换更加充分,真空度更接近真值,即达到机台的设定值;真空度均匀性更好,使得圆片边缘与中心真空度接近;回填气体更纯,便于用回填气体将空气置换出来,减少空气残留;封装气压能做到更低,提高了器件的性能。

技术特征:

1.一种晶圆键合方法,其特征在于,包括以下步骤:

2.如权利要求1所述的晶圆键合方法,其特征在于,所述方法还包括在键合之前,在所述第一晶圆的键合面形成位于所述第一键合环层外围且环绕所述气路通道的第一密封环层,以及在所述第二晶圆的键合面形成与所述第一密封环层对应的第二密封环层,以在键合时形成密封环。

3.如权利要求1所述的晶圆键合方法,其特征在于,所述气路通道包括相连通的第二凹腔和通气孔。

4.如权利要求3所述的晶圆键合方法,其特征在于,形成仅贯穿所述第二晶圆的气路通道,其中,所述第一凹腔和所述第二凹腔同步形成。

5.如权利要求4所述的晶圆键合方法,其特征在于,所述通气孔从所述第二凹腔继续刻蚀得到,或从所述第二晶圆的非键合面与所述第二凹腔相对应的位置向内刻蚀到所述第二凹腔得到。

6.如权利要求3所述的晶圆键合方法,其特征在于,所述通气孔的最大宽度小于等于所述第二凹腔的宽度。

7.如权利要求1所述的晶圆键合方法,其特征在于,所述方法还包括:在形成具有铝的第一键合环层或第二键合环层之前,在晶圆的表面上形成粘附隔挡层。

8.一种晶圆键合结构,其特征在于,包括:

9.如权利要求8所述的晶圆键合结构,其特征在于,还包括:

10.如权利要求8所述的晶圆键合结构,其特征在于,所述气路通道包括相连通的第二凹腔和通气孔。

技术总结

本发明提供了一种晶圆键合方法及晶圆键合结构。键合方法包括:提供第一晶圆,在第一晶圆的键合面形成第一键合环层;提供第二晶圆,在第二晶圆的键合面形成第二键合环层,该第二键合环层与第一键合环层相对应;在第二晶圆的第二键合环层内形成第一凹腔;形成贯穿至少一个晶圆的气路通道,该气路通道位于晶圆的非功能器件区;键合并形成键合环。键合结构包括第一晶圆、第二晶圆、第一凹腔、气路通道和键合环。本发明与传统器件相比,通过在晶圆上形成气路通道,使得在抽真空和回填气体时,气体交换更加充分,真空度更接近真值且均匀性更好,回填气体更纯,封装气压能做到更低,提高了器件的性能。

技术研发人员:王新龙

受保护的技术使用者:绍兴中芯集成电路制造股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!