一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法

本发明涉及硅微通道加工,特别是涉及一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法。

背景技术:

1、在日益追求加工效率的今天,原型设备的快速制造工艺越来越受到人们的关注,其主要追求对原型设备的快速,简便且具有成本效益的制造。传统的硅微机械加工技术涉及的化学湿法蚀刻或干法蚀刻需要光刻步骤以构造后续蚀刻工艺的掩膜层。光刻程序在原型设备设计更改方面非常不灵活,并且需要在洁净室环境中进行复杂的处理程序,这使得光刻掩模的制造成本高昂,并且在设计发生变化的情况下,必须重新生产。制造微机电设备(mems)时,使用激光直接微加工的无掩模工艺是一种快速且具有成本效益的替代方法,并在过去几年中得到了深入研究。激光直接微加工也被广泛应用于微流体、光伏、ic表征、疏水表面和激光切割中,但其不足之处是所得到的结构表面质量低,并且在获得高深度结构时,例如深槽,深柱,深腔室等,需要大量时间多次逐层烧蚀,增加了加工的时间成本。

技术实现思路

1、本发明的目的是提供一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,降低深硅加工中的时间成本,制作快速原型设备具有操作简单,经济实用,灵活等特点。

2、为实现上述目的,本发明提供了一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,包括以下步骤:

3、s1以硅晶圆片为基底,在硅晶圆片上沉积掩膜层;

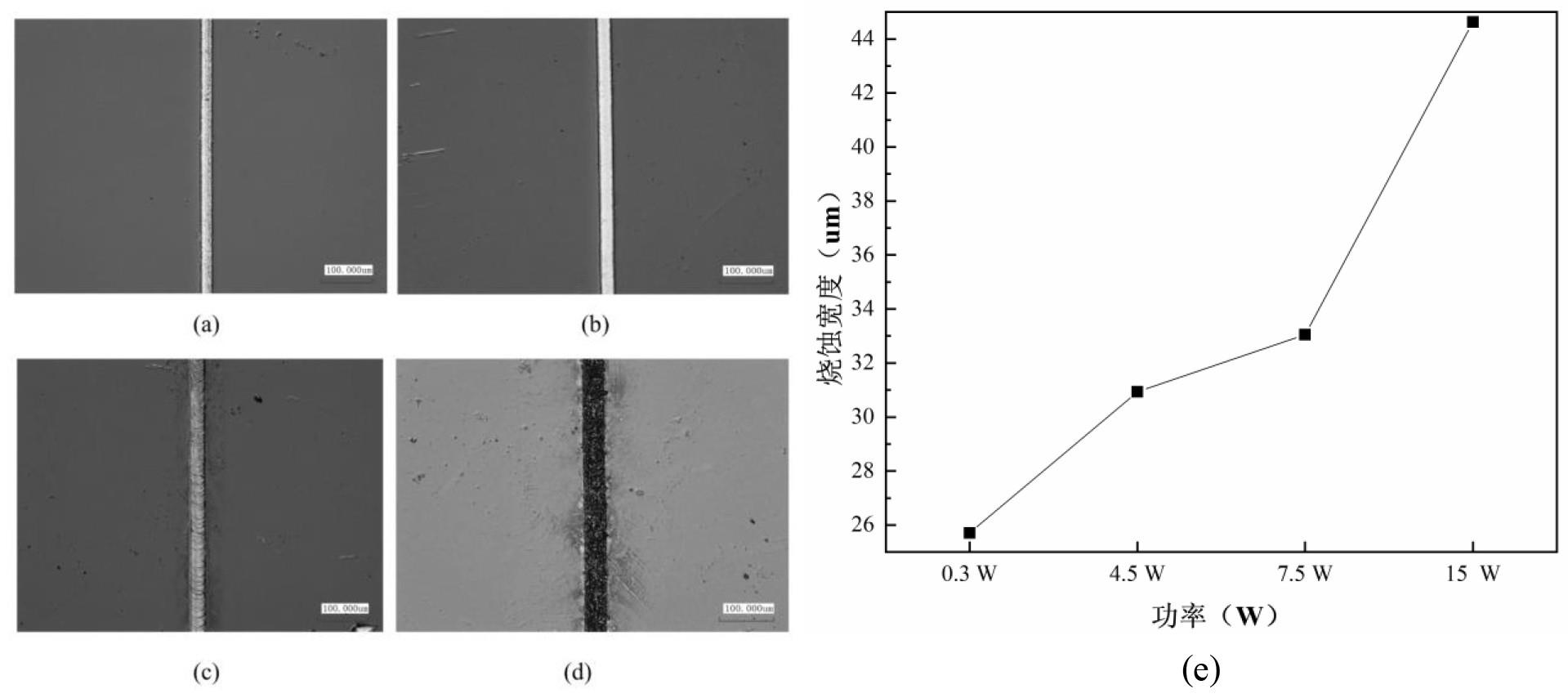

4、s2利用激光烧蚀法在掩膜层上进行图形化,规划出微通道的线路布局,并诱导形成第一预设深度范围和第一预设宽度范围的沟道,得到预处理的硅晶圆片;

5、s3将预处理的硅晶圆片在超声条件下依次进行醇洗、纯水洗、氮气气氛干燥,得到待刻蚀硅晶圆片;

6、s4对待刻蚀硅晶圆片进行湿法刻蚀,获得湿法刻蚀后的硅晶圆片,湿法刻蚀后的硅晶圆片具有第二预设深度范围、第二预设宽度范围和预设通道截面;

7、s5将湿法刻蚀后的硅晶圆片于超声条件下流动纯水洗,得到清洗后硅晶圆片;

8、s6将清洗后硅晶圆片除去掩膜层,然后进行标准rca清洗,清洗完成后便得到具有微通道的硅晶圆片。

9、优选的,s1中硅晶圆片为cz法生长的单晶硅圆片,晶向为(100),纯度为99.9999%,抛光为单面抛光或双面抛光。

10、优选的,硅晶圆片为4英寸n型抛光晶圆片。

11、优选的,s1中沉积为等离子体增强气相沉积法沉积;掩膜层的组成为氮化硅、氧化硅中的一种或两种,其中掩膜层为氮化硅时厚度不低于200nm,掩膜层为氧化硅时厚度不低于1μm,掩膜层为氧化硅氮化硅叠层时总厚度不低于1μm。

12、优选的,s2中激光烧蚀法所用激光为纳秒激光或飞秒激光或皮秒激光。

13、优选的,激光功率为0.3w-9w,重复频率为20-80khz。

14、优选的,s2中第一预设深度范围为5-150μm,第一预设宽度范围为100-800μm。

15、优选的,s3中醇洗为使用纯度99.7%的无水乙醇清洗2-5min;纯水洗为使用电阻率不小于18mω的纯水清洗5-10min;超声频率范围为30khz-50khz,超声功率范围100w-800w;氮气为纯度99%的工业氮气。

16、优选的,s4中湿法刻蚀的溶液为碱溶液或添加活性剂的混合碱溶液,其中碱溶液为氢氧化钾、氢氧化钠、四甲基氢氧化铵、碳酸钠中的一种;活性剂为异丙醇、异戊醇、聚乙二醇辛基苯基醚中的一种。

17、优选的,s4中第二预设深度范围为100-350μm,第二预设宽度范围为150-1000μm。

18、优选的,s5中纯水洗为使用电阻率不小于18mω的纯水清洗5-10min;超声频率范围为30khz-50khz,超声功率范围100w-800w。

19、优选的,s6中采用体积分数10%的氢氟酸溶液去掩膜层;标准rca清洗为在温度为80℃条件下,使用体积比盐酸:双氧水:水为1:1:7的溶液清洗20-30min,然后使用流动纯水冲洗2min,再使用体积比盐酸:双氧水:水为1:1:5的溶液清洗15-20min,再流动纯水冲洗2min,氮气气氛吹干。

20、本发明的有益效果:

21、(1)本发明提供了一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,首先利用激光在沉积硬掩膜的硅晶圆片上图案化定义微通道的线路布局,并诱导形成一定深度的烧蚀区域,之后对硅晶圆进行湿法蚀刻。在刻蚀过程中激光诱导的部分和腐蚀溶液快速反应被去除形成微通道。激光诱导后形成的烧蚀区域能更快和腐蚀溶液反应,从而更快形成设定深度的微通道。通过调节激光诱导的功率等参数可以有效调节烧蚀区域的深度并显著影响微通道的深宽比,为微通道的加工提供了多样性,本发明的方法应用于硅微机械快速制造和微反应器的快速制造中。

22、(2)本发明中激光诱导开窗简化了传统光刻工艺中光刻胶旋涂、烘焙、曝光、去胶等步骤,优化了工艺,降低了工艺成本和材料成本。湿法刻蚀工艺通过调节溶液配比和反应温度,可获得不同截面形状的通道,适应不同的微反应应用场合。通道层采用单晶硅材料,可以解决升降温速度问题,适应快速升降温微反应需求的场合。

23、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s1中硅晶圆片为cz法生长的单晶硅圆片,晶向为(100),纯度为99.9999%,抛光为单面抛光或双面抛光。

3.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s1中沉积为等离子体增强化学气相沉积法沉积。

4.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s2中激光烧蚀法所用激光为纳秒激光或飞秒激光或皮秒激光。

5.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s2中第一预设深度范围为5-150μm,第一预设宽度范围为100-800μm。

6.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s3中醇洗为使用纯度99.7%的无水乙醇清洗2-5min;纯水洗为使用电阻率不小于18mω的纯水清洗5-10min;超声频率范围为30khz-50khz,超声功率范围100w-800w;氮气为纯度99%的工业氮气。

7.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s4中湿法刻蚀的溶液为碱溶液或添加活性剂的混合碱溶液,其中碱溶液为氢氧化钾、氢氧化钠、四甲基氢氧化铵、碳酸钠中的一种;活性剂为异丙醇、异戊醇、聚乙二醇辛基苯基醚中的一种。

8.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s4中第二预设深度范围为100-350μm,第二预设宽度范围为150-1000μm。

9.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s5中纯水洗为使用电阻率不小于18mω的纯水清洗5-10min;超声频率范围为30khz-50khz,超声功率范围100w-800w。

10.根据权利要求1所述的一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,其特征在于:s6中采用体积分数10%的氢氟酸溶液去掩膜层;标准rca清洗为在温度为80℃条件下,使用体积比盐酸:双氧水:水为1:1:7的溶液清洗20-30min,然后使用流动纯水冲洗2min,再使用体积比盐酸:双氧水:水为1:1:5的溶液清洗15-20min,再流动纯水冲洗2min,氮气气氛吹干。

技术总结

本发明涉及硅微通道加工技术领域,特别是涉及一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,在硅晶圆片上沉积掩膜层;利用激光烧蚀法在掩膜层上进行图形化,规划出微通道的线路布局,并诱导形成第一预设深度范围和第一预设宽度范围的沟道,得到预处理的硅晶圆片;对待刻蚀硅晶圆片进行湿法刻蚀,获得湿法刻蚀后的硅晶圆片,湿法刻蚀后的硅晶圆片具有第二预设深度范围、第二预设宽度范围和预设通道截面。本发明采用上述一种利用激光诱导和湿法腐蚀快速制造硅微通道的方法,降低深硅加工中的时间成本,制作快速原型设备具有操作简单,经济实用,灵活等特点。

技术研发人员:王颢博,柳翠,袁晓,熊胜虎,曹耀辉

受保护的技术使用者:华东理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!