一种应用于多电子束光刻装备的电子光学系统及制造方法

本发明属于微纳制造,具体涉及一种应用于多电子束光刻装备的电子光学系统结构及其制造方法。

背景技术:

1、3nm及以下先进节点集成电路制造技术的开发仍是针对ai变革和数字化转型等应用场景对高算力、低功耗高端芯片迫切需求的主要解决方案,在国防安全、航空航天、信息领域、生物医疗等领域具有重要的研究价值和广阔的应用前景。其中,多电子束并行光刻由于具备高分辨率、高吞吐量、低制造成本等优势,是目前3nm及以下工艺节点量产芯片掩膜制造环节的唯一解决方案。

2、在传统的高斯束、甚至是变形束(将不同形状的光阑,组合形成特定图形的面束斑)装备中,电子光学系统主要由分散的电子枪、束闸、光阑、电子透镜和偏转器等模组装配而成;这些分立、体积庞大的元部件使得电子束光柱数目的扩展成为困难。因此,在面对3nm及以下节点复杂掩膜图案制造时效率难以满足。与之相反,多电子束光刻装备中电子光学系统采用mems制造技术将分束、聚焦、偏转等模块进行片上集成,利用其中的专用mems微孔阵列,可将电子光柱的数量扩展到成百、上千,甚至数十万个幅面,进而实现多电子束并行光刻,大幅提高掩膜制造效率。作为多电子束光刻装备核心零部件之一,电子光学系统承担了电子束流的分束、聚焦、阻断、偏转等重要功能,是实现大规模并行电子束光刻及保障束斑≤12nm的关键,亟需发展新的低成本、小型化和高性能器件架构及制造方案。

技术实现思路

1、本发明的目的在于提出一种应用于多电子束光刻装备的电子光学系统结构及其制造方法。所述电子光学系统包括将低纹波高压asic控制芯片单元、专用mems微孔阵列单元以及传输线。其中mems微孔阵列单元作为核心部件,包括基底、正面多层金属/介质薄膜、正面多层金属/介质微孔阵列、正面多层金属/介质台阶、背面多层金属/介质薄膜、背面多层金属/介质微孔阵列、基底贯穿式通孔及基底通孔侧壁钝化层等部分。

2、本发明采用的技术方案是一种应用于多电子束光刻装备的电子光学系统结构及其制造方法,该电子光学系统结构包括高压asic控制芯片、专用mems微孔阵列单元及传输线三个部分。其中专用mems微孔阵列单元作为核心部件,能够将入射在表面的电子束进行分束,大幅面扩展束流数量,其制备步骤包括在晶圆正/背面进行多层金属/介质叠层镀膜、正面多层金属/介质叠层微孔阵列成型、晶圆翻转、背面多层金属/介质叠层微孔阵列成型、正/背面微孔高精度对准硅穿通、侧壁钝化层沉积、以及台阶状金属/介质刻蚀成型等。高压asic控制芯片,利用传输线,将不同的电压加至专用mems微孔阵列旁边的金属膜层上;通过调整正/背面各金属/绝缘层之间的电压差,实现对入射电子束的聚焦、收束、偏转和投影等功能,最终能将束斑尺寸缩放至亚10纳米尺度,并能通过控制膜层数量灵活调整焦深,有利于电子光学系统的小型化。

3、本发明提出的电子光学系统中mems微孔阵列的制备方法,具体步骤如下:

4、s1在硅晶圆衬底正、背面生长多层金属/介质薄膜,其中电子光学系统如果仅靠正面微孔阵列进行电子束流的调控,则只在硅晶圆正面进行金属/介质交叠镀膜;

5、s2在硅衬底正面旋涂光刻胶,之后曝光形成光刻胶微孔阵列结构;

6、s3在衬底正面以光刻胶为掩模,采用干法刻蚀形成多层金属/介质微孔阵列;

7、s4在衬底正面旋涂光刻胶,循环执行“光刻-刻蚀”工艺,获得金属层暴漏在外面的多层金属/介质台阶结构;

8、s5晶圆翻转,在衬底背面薄膜表面旋涂光刻胶,正/背面高精度套刻对准后,曝光形成背面的光刻胶微孔阵列结构;

9、s6在衬底背面,以光刻胶结构为掩模,干法刻蚀形成多层金属/介质微孔阵列;

10、s7从衬底背面,以微孔阵列为掩模,进行硅基底通孔刻蚀,实现正/背面微孔阵列的贯穿和对准;

11、s8硅基底通孔侧壁钝化层沉积,至此形成最终的专用mems微孔阵列结构。

12、本发明中电子光学系统结构,其特征在于:所述专用mems微孔阵列单元和高压asic控制芯片可以单次mpw流片制备,也可以分开制备后采用引线或者光纤集成封装在一起,完成收束、缩放和聚焦等功能。

13、本发明中电子光学系统结构,其特征在于:所述专用mems微孔阵列单元,可通过正/背面分布的多层金属/介质微孔阵列协同优化,实现电子束的收束、缩放和聚焦;也可以只包含基底正面的多层金属/介质微孔阵列(不要背面的多层金属/介质微孔阵列),即仅靠正面的微孔阵列实现电子束的收束和聚焦等功能。

14、本发明中电子光学系统结构,其特征在于:所述专用mems微孔阵列单元中循环刻蚀出金属/介质台阶的目的在于暴漏出每一层的金属,给asic控制芯片预留传输线接口。所述专用mems微孔阵列中每一层的金属不必要完全连通,可以分立分布在各个微孔结构的周围;通过asic的单独供电,实现每个微孔阵列周围电场的单独控制,进而灵活调整每一个独立电子束流的形态。

15、如上所述,作为本发明的一种应用于多电子束电子光学系统的核心阵列器件结构及制造方法,具有以下有益效果:

16、1、专用mems微孔阵列和asic控制芯片可分别制造,降低工艺复杂度和成本;

17、2、通过硅晶圆正/背面分布的多层金属/介质微孔阵列协同优化,可实现电子束更高效率的收束、缩放和聚焦;正、背面两部分收束结构,可极大地保证实现亚10nm束斑;

18、3、专用mems微孔阵列制备过程和cmos工艺完全兼容,成本低、容易集成;

19、4、该电子光学系统具备工序简单、可靠性高、小型化和易集成等优势,能应用于3nm及以下节点芯片多电子束并行光刻制造装备中。

技术特征:

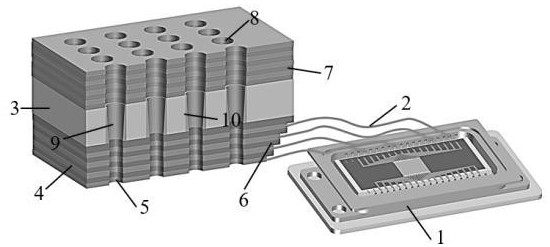

1.一种应用于多电子束光刻装备的电子光学系统,其特征在于,包括低纹波高压asic控制芯片单元(1)、传输线(2)以及专用mems微孔阵列单元;所述低纹波高压asic控制芯片单元(1)通过传输线(2)与专用mems微孔阵列单元连接;所述专用mems微孔阵列单元作为核心部件,由基底(3)、正面多层金属/介质薄膜(4)、正面多层金属/介质微孔阵列(5)、正面多层金属/介质台阶(6)、背面多层金属/介质薄膜(7)、背面多层金属/介质微孔阵列(8)、基底贯穿式通孔(9)及基底通孔侧壁钝化层(10)组成;基底(3)的两侧分别为正面多层金属/介质薄膜(4)与背面多层金属/介质薄膜(7),于正面多层金属/介质薄膜(4)上制备正面多层金属/介质微孔阵列(5),于背面多层金属/介质薄膜(7)上制备背面多层金属/介质微孔阵列(8);正面多层金属/介质微孔阵列(5)与背面多层金属/介质微孔阵列(8)对准后形成基底贯穿式通孔(9),于基底贯穿式通孔(9)上制备基底通孔侧壁钝化层(10);正面多层金属/介质薄膜(4)的侧部设有正面多层金属/介质台阶(6);通过正面多层金属/介质台阶(6)将正面多层金属/介质微孔阵列(5)的各层金属与传输线(2)及低纹波高压asic控制芯片单元(1)连接。

2.根据权利要求1所述的一种应用于多电子束光刻装备的电子光学系统,其特征在于:所述低纹波高压asic控制芯片(1)采用高压bcd工艺流片获得,为专用mems微孔阵列单元输送电压和控制信号,执行电子束流的分束、收束和聚焦功能。

3.根据权利要求1所述的一种应用于多电子束光刻装备的电子光学系统,其特征在于:所述传输线(2)是引线键合或者光纤传输的方式;所述专用mems微孔阵列只包含硅基底正面的多层金属/介质薄膜(4)和正面的多层金属/介质微孔阵列(5);不是必须要背面的多层金属/介质薄膜(7)和背面的多层金属/介质微孔阵列(8),即仅靠正面的微孔阵列实现电子束的收束和聚焦功能。

4.根据权利要求1所述的一种应用于多电子束光刻装备的电子光学系统,其特征在于:所述专用mems微孔阵列中基底(3)是硅衬底,或者是玻璃晶圆、sic。

5.根据权利要求1所述的一种应用于多电子束光刻装备的电子光学系统,其特征在于:所述专用mems微孔阵列中正面金属/介质台阶(6)的目的在于暴漏出每一层的金属,给低纹波高压asic控制芯片单元预留传输线接口;同样的结构制备在背面多层金属/介质薄膜(7)内,进而连接低纹波高压asic控制芯片单元,通过正/背面微孔阵列协同进行电子束的分束、聚焦和缩放。

6.根据权利要求1所述的一种应用于多电子束光刻装备的电子光学系统,其特征在于:所述专用mems微孔阵列中每一层的金属不必要完全连通,分立分布在各个微孔结构的周围;通过低纹波高压asic控制芯片单元的单独供电,实现每个微孔阵列周围电场的单独控制,调整每一个独立电子束流的状态。

7.根据权利要求1所述的一种应用于多电子束光刻装备的电子光学系统,其特征在于:所述专用mems微孔阵列中金属/介质多层镀膜的层数≧2。

8.根据权利要求1所述的一种应用于多电子束光刻装备的电子光学系统,其特征在于:所述专用mems微孔阵列中金属/介质多层镀膜的材质是钼、钨、铝、钌、镍金属、以及氧化硅、氮化硅、氧化哈、氧化铝介质绝缘层;

9.一种实现如权利要求1至8任一所述电子光学系统的制造方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的电子光学系统的制造方法,其特征在于,s1中,薄膜沉积是化学气相沉积或者物理气象沉积;

技术总结

本发明公开了一种应用于多电子束光刻装备的电子光学系统及制造方法,包括高压ASIC控制芯片、专用MEMS微孔阵列单元及传输线三个部分。其中专用MEMS微孔阵列单元作为核心部件,能够将入射在表面的电子束进行分束,大幅面扩展束流数量;高压ASIC控制芯片,利用传输线,将不同的电压加至专用MEMS微孔阵列旁边的金属膜层上;通过调整正/背面各金属/绝缘层之间的电压差,实现对入射电子束的聚焦、收束、偏转和投影等功能,最终能将束斑尺寸缩放至亚10纳米尺度,并能通过控制膜层数量灵活调整焦深,有利于电子光学系统的小型化。

技术研发人员:冯波,黄飞凤,陈艺勤,王彪,王乾丞,陈曌,陈鸿彬,段辉高

受保护的技术使用者:湖南大学

技术研发日:

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!