一种厚金属图形化的制备方法与流程

本发明涉及微机电系统的,尤其是涉及一种厚金属图形化的制备方法。

背景技术:

1、近年来,各类技术稳健地向着智能化方向迈进,大力地推动了微机电系统的快速发展,部分mems工艺结构越来越复杂,越老越多的深坑结构出现,带来的便是需要厚金属沉积后进行图形化工艺,便于金属连通及真空腔制备。现有厚金属制备工艺大多采用电镀工艺进行,其均匀性和金属附着性得不到很好的解决。厚金属图形化工艺现已经是mems流程中常备工艺技术,其核心为光刻后光刻胶形貌的状态决定剥离工艺技术的成熟度,利用光刻工艺中光刻胶显影后形成的特定形貌,为后期剥离工艺提供更好的工艺支撑能力。

2、在mems惯性器件芯片工艺的制造过程中,大部分工艺需要进行金属制备作为导线互联或pad制备,往往金属厚度可以达到0.5μm以上甚至于更厚。现有工艺过程中,大于1μm金属往往成为工艺难点;光刻过程中光刻胶只能侧壁角度只能做到倒梯形75°左右,金属制备过程中部分金属的延展性造成较高“金属爬坡覆盖”能力,例如金;工艺中只能采用电子束蒸发的方式进行金属制备,具有很高的局限性,不利于工艺更新换代持续发展。部分金属的爬坡能力造成图形化后存在的线条边缘毛刺现象,器件测试存在短路,外观不美观情况。

技术实现思路

1、为了解决厚金属制备困难、器件易产生故障的问题,本发明提供一种厚金属图形化的制备方法。

2、本发明提供的一种厚金属图形化的制备方法,采用如下的技术方案:

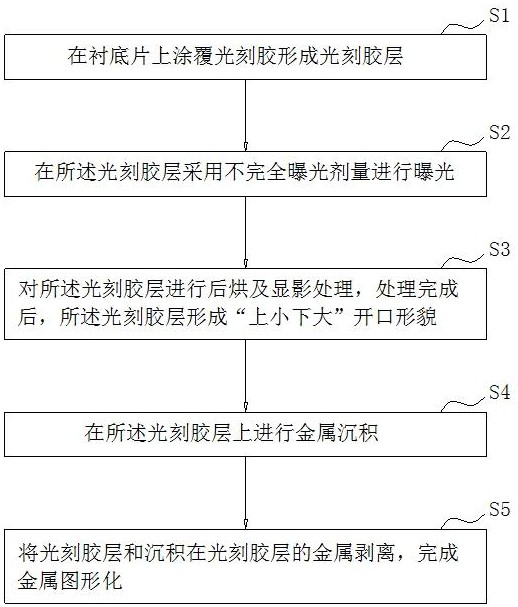

3、一种厚金属图形化的制备方法,包括以下步骤:

4、步骤s1:在衬底片上涂覆光刻胶形成光刻胶层;

5、步骤s2:在所述光刻胶层采用不完全曝光剂量进行曝光;

6、步骤s3,对所述光刻胶层进行后烘及显影处理,处理完成后,所述光刻胶层形成“上小下大”开口形貌;

7、步骤s4:在所述光刻胶层上进行金属沉积;

8、步骤s5:将光刻胶层和沉积在光刻胶层的金属剥离,完成金属图形化。

9、通过采用上述技术方案,采用不完全曝光剂量,使曝光处理过程中,光刻胶层需要曝光的位置曝光不完全,越靠近衬底片曝光越不完全,进而在进行显影处理后,光刻胶层形成“上小下大”开口形貌,金属虽然具有爬坡覆盖能力,但是在“上小下大”开口处,可以避免爬坡覆盖能力的影响,使金属可以产生较厚的沉积,且金属图形化后器件不易产生故障。

10、可选的,所述光刻胶采用负性光刻胶。

11、通过采用上述技术方案,负性光刻胶具有显影时保留曝光处的特性,可以使光刻胶层在进行不完全曝光剂量下进行曝光显影后形成“上小下大”开口形貌。

12、可选的,所述光刻胶层的“上小下大”开口形貌,是由于在使用不完全曝光剂量进行曝光后,光刻胶在显影过程中发生侧蚀。

13、通过采用上述技术方案,由于不完全曝光剂量,导致越靠近衬底片,曝光越不完全,因此在进行显影的过程中,会产生对于曝光区与非曝光区的边界线的侧蚀现象,通过侧蚀使光刻胶层形成“上小下大”开口形貌。

14、可选的,所述的光刻胶层的厚度≥3μm。

15、可选的,所述光刻胶层的“上小下大”开口形貌中,下开口与上开口的宽度差值为d,2μm<d<10μm。

16、可选的,金属沉积后的金属厚度h,h≥2μm。

17、可选的,所述后烘处理包括, 将衬底片放置在120℃的热板上烘3min至5min。

18、可选的,所述光刻胶显影后无需进行坚膜。

19、通过采用上述技术方案,在显影前进行了后烘的操作,已经起到了传统工艺中坚膜的效果,因此显影后不需要再进行坚膜处理。

20、可选的,在所述光刻胶层上进行金属沉积的步骤包括,在光刻胶层上采用溅射方式形成金属层。

21、通过采用上述技术方案,不采用电子束蒸发的方式,而是采用溅射的方式进行金属制备,减少了金属层形成过程中的局限性,更加有利于工艺更新换代持续发展

22、可选的,将所述光刻胶层和沉积在所述光刻胶层的金属剥离采用remover 300剥离液,温度为90℃,处理时间15min-30min。

23、综上所述,本发明具有如下的有益技术效果:

24、在光刻胶层采用不完全曝光剂量进行曝光,使光刻胶层再进行显影处理后,光刻胶层形成“上小下大”开口形貌,金属虽然具有爬坡覆盖能力,但是在“上小下大”开口处,可以避免爬坡覆盖能力的影响,使金属可以产生较厚的沉积,且金属图形化后器件不易产生故障。

技术特征:

1.一种厚金属图形化的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述光刻胶采用负性光刻胶。

3.根据权利要求1所述的方法,其特征在于,所述光刻胶层的“上小下大”开口形貌,是由于在使用不完全曝光剂量进行曝光后,光刻胶在显影过程中发生侧蚀。

4.根据权利要求1或3所述的方法,其特征在于,所述的光刻胶层的厚度≥3μm。

5.根据权利要求4所述的方法,其特征在于,所述光刻胶层的“上小下大”开口形貌中,下开口与上开口的宽度差值为d,2μm<d<10μm。

6.根据权利要求5所述的方法,其特征在于,金属沉积后的金属厚度h,h≥2μm。

7.根据权利要求1所述的方法,其特征在于,所述后烘处理包括, 将衬底片放置在120℃的热板上烘3min至5min。

8.根据权利要求1所述的方法,其特征在于,所述光刻胶显影后无需进行坚膜。

9.根据权利要求1所述的方法,其特征在于,在所述光刻胶层上进行金属沉积的步骤包括,在光刻胶层上采用溅射方式形成金属层。

10.根据权利要求1所述的方法,其特征在于,将所述光刻胶层和沉积在所述光刻胶层的金属剥离采用remover 300剥离液,温度为90℃,处理时间15min-30min。

技术总结

本发明涉及微机电系统的技术领域,尤其是涉及一种厚金属图形化的制备方法,包括以下步骤:步骤S1,在衬底片上涂覆光刻胶形成光刻胶层;步骤S2,在所述光刻胶层采用不完全曝光剂量进行曝光;步骤S3,对所述光刻胶层进行后烘及显影处理,处理完成后,所述光刻胶层形成“上小下大”开口形貌;步骤S4,在所述光刻胶层上进行金属沉积;步骤S5,将光刻胶层和沉积在光刻胶层的金属剥离,完成金属图形化。采用不完全曝光剂量,光刻胶层需要曝光的位置曝光不完全,进而在进行显影处理后,光刻胶层形成“上小下大”开口形貌,在“上小下大”开口处,可以避免爬坡覆盖能力的影响,使金属可以产生较厚的沉积,且金属图形化后器件不易产生故障。

技术研发人员:陈之恒,孙金虎,马文生

受保护的技术使用者:山东产研微纳与智能制造研究院有限公司

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!