通孔刻蚀方法与流程

本发明涉及刻蚀工艺,具体而言,涉及一种通孔刻蚀方法。

背景技术:

1、微机电系统(micro electro mechanical systems,mems)制造过程的精细准确程度对mems传感器的性能至关重要。这就要求从mems设计到工艺制造的环节考虑到每一个细节,一个好的设计细节可能会给工艺制造的工程师带来更多的容错空间,从而确保最终制造的mems传感器达到理想的性能。

2、在mems传感器设计过程中,mems传感芯片的薄膜厚度方向沉积层分布越来越多(典型的设计有三层电极加两层压电层的分布设计),对不同电极或者压电层进行通孔刻蚀设计,这样能够通过通孔连接电极组成最终需要的电路设计。显然,通孔布局以及制造水平与最终的电路连接稳定性、各层薄膜的质量等有重要关联。然而,在通孔刻蚀过程中,随着刻蚀深度的增加,通孔的边缘区域越难发生充分反应,这样,尤其是在小面积通孔刻蚀时,难以判断每一次刻蚀是否恰好完成,这就使得无法保证后续填充的金属与电极能够充分接触,或者无法保证是否发生电极层的过刻,不利于通孔刻蚀精度的实时把控。

技术实现思路

1、本发明的目的在于提供一种通孔刻蚀方法,该通孔刻蚀方法能够实时观察通孔的刻蚀情况,有利于通孔刻蚀精度的提高。

2、本发明的实施例是这样实现的:

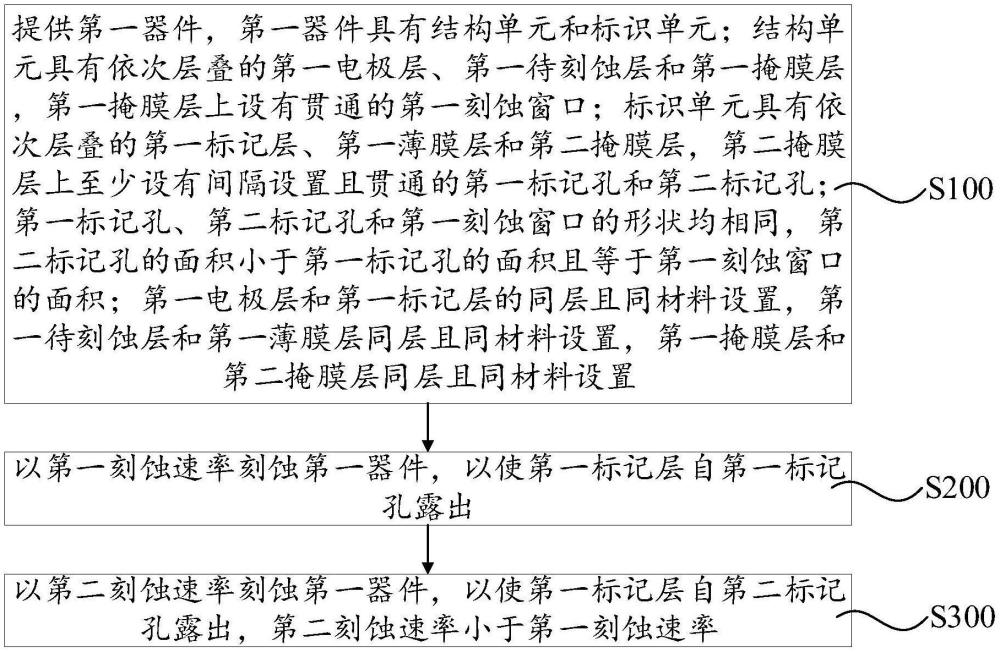

3、本发明的一方面,提供一种通孔刻蚀方法,该通孔刻蚀方法包括:提供第一器件,第一器件具有结构单元和标识单元;结构单元具有依次层叠的第一电极层、第一待刻蚀层和第一掩膜层,第一掩膜层上设有贯通的第一刻蚀窗口;标识单元具有依次层叠的第一标记层、第一薄膜层和第二掩膜层,第二掩膜层上至少设有间隔设置且贯通的第一标记孔和第二标记孔;第一标记孔、第二标记孔和第一刻蚀窗口的形状均相同,第二标记孔的面积小于第一标记孔的面积且等于第一刻蚀窗口的面积;第一电极层和第一标记层同层且同材料设置,第一待刻蚀层和第一薄膜层同层且同材料设置,第一掩膜层和第二掩膜层同层且同材料设置;以第一刻蚀速率刻蚀第一器件,以使第一标记层自第一标记孔露出;以第二刻蚀速率刻蚀第一器件,以使第一标记层自第二标记孔露出,第二刻蚀速率小于第一刻蚀速率。该通孔刻蚀方法能够实时观察通孔的刻蚀情况,有利于通孔刻蚀精度的提高。

4、可选地,第一器件具有器件区和标识区,结构单元设于器件区,标识单元设于标识区。

5、可选地,第一标记层在标识单元上的正投影包括多个阵列设置的标识结构,标识结构呈十字形、井字形、田字形、斜线形中的任意一种。

6、可选地,第二掩膜层上还设有至少一个第三标记孔,第三标记孔的形状与第一标记孔的形状相同,且第三标记孔的面积小于第一标记孔的面积且大于第二标记孔的面积;以第二刻蚀速率刻蚀第一器件,以使第一标记层自第二标记孔露出,第二刻蚀速率小于第一刻蚀速率,包括:以第三刻蚀速率刻蚀第一器件,以使第一标记层自第三标记孔露出,第三刻蚀速率小于第一刻蚀速率;以第二刻蚀速率刻蚀第一器件,以使第一标记层自第二标记孔露出,第二刻蚀速率小于第三刻蚀速率。

7、可选地,第一标记孔的面积大于或等于四倍的第三标记孔的面积。

8、可选地,第三标记孔的面积在第二标记孔的面积的1.5至4倍之间。

9、可选地,结构单元还包括依次设于第一电极层背离第一待刻蚀层一侧的第二待刻蚀层和第二电极层,第一掩膜层上设有贯通的第二刻蚀窗口;标识单元还包括依次设于第一标记层背离第一薄膜层一侧的第二薄膜层和第二标记层,第二掩膜层上还设有间隔设置且贯通的第四标记孔和第五标记孔;第四标记孔、第五标记孔和第二刻蚀窗口的形状均相同,第五标记孔的面积小于第四标记孔的面积且等于第二刻蚀窗口的面积,第二待刻蚀层和第二薄膜层同层且同材料设置,第二电极层和第二标记层同层且同材料设置;在以第二刻蚀速率刻蚀第一器件,以使第二标记层自第二标记孔露出之后,方法还包括:以第四刻蚀速率刻蚀第一器件,以使第二标记层自第四标记孔露出;以第五刻蚀速率刻蚀第一器件,以使第二标记层自第五标记孔露出,第五刻蚀速率小于第四刻蚀速率。

10、可选地,第二掩膜层上还设有至少一个第六标记孔,第六标记孔的形状与第四标记孔的形状相同,且第六标记孔的面积小于第四标记孔的面积且大于第五标记孔的面积;以第五刻蚀速率刻蚀第一器件,以使第二标记层自第五标记孔露出,第五刻蚀速率小于第四刻蚀速率,包括:以第六刻蚀速率刻蚀第一器件,以使第二标记层自第六标记孔露出,第六刻蚀速率小于第四刻蚀速率;以第五刻蚀速率刻蚀第一器件,以使第二标记层自第五标记孔露出,第五刻蚀速率小于第六刻蚀速率。

11、可选地,第五标记孔的面积与第二标记孔的形状和面积均相同。

12、可选地,第一标记孔、第二标记孔、第四标记孔和第五标记孔沿第一方向依次设置,第一方向与第一器件的厚度方向垂直。

13、本发明的有益效果包括:

14、本申请提供的通孔刻蚀方法,通过设置具有结构单元和标识单元,且使得结构单元的各层级与标识单元的各层级同层且对应设置,使得相对应的层级的材料相同,并在标识单元上对应设置与第一刻蚀窗口形状相同的第一标记孔和第二标记孔,且使得第二标记孔的面积大于第一标记孔的面积并等于第一刻蚀窗口的面积。这样一来,在需要在结构单元上形成通孔时,可以同步以第一刻蚀速率刻蚀标识单元和结构单元,并在第一标记层从第一标记孔露出时,降低刻蚀速率以第二刻蚀速率继续刻蚀标识单元和结构单元,且在第一标记层从第二标记孔露出时结束刻蚀工艺。本申请通过设置标识单元,能够通过对标识单元的第一标记层的露出情况进行观察以判断第一待刻蚀层的刻蚀情况,实时掌握第一待刻蚀层的通孔的刻蚀进度,如此,有利于通孔刻蚀精度的提高。

技术特征:

1.一种通孔刻蚀方法,其特征在于,包括:

2.根据权利要求1所述的通孔刻蚀方法,其特征在于,所述第一器件具有器件区和标识区,所述结构单元设于所述器件区,所述标识单元设于所述标识区。

3.根据权利要求1所述的通孔刻蚀方法,其特征在于,所述第一标记层在所述标识单元上的正投影包括多个阵列设置的标识结构,所述标识结构呈十字形、井字形、田字形、斜线形中的任意一种。

4.根据权利要求1所述的通孔刻蚀方法,其特征在于,所述第二掩膜层上还设有至少一个第三标记孔,所述第三标记孔的形状与所述第一标记孔的形状相同,且所述第三标记孔的面积小于第一标记孔的面积且大于所述第二标记孔的面积;

5.根据权利要求4所述的通孔刻蚀方法,其特征在于,所述第一标记孔的面积大于或等于四倍的所述第三标记孔的面积。

6.根据权利要求5所述的通孔刻蚀方法,其特征在于,所述第三标记孔的面积在所述第二标记孔的面积的1.5至4倍之间。

7.根据权利要求1或4所述的通孔刻蚀方法,其特征在于,所述结构单元还包括依次设于所述第一电极层背离所述第一待刻蚀层一侧的第二待刻蚀层和第二电极层,所述第一掩膜层上设有贯通的第二刻蚀窗口;所述标识单元还包括依次设于所述第一标记层背离所述第一薄膜层一侧的第二薄膜层和第二标记层,所述第二掩膜层上还设有间隔设置且贯通的第四标记孔和第五标记孔;所述第四标记孔、所述第五标记孔和所述第二刻蚀窗口的形状均相同,所述第五标记孔的面积小于所述第四标记孔的面积且等于所述第二刻蚀窗口的面积,所述第二待刻蚀层和所述第二薄膜层同层且同材料设置,所述第二电极层和所述第二标记层同层且同材料设置;

8.根据权利要求7所述的通孔刻蚀方法,其特征在于,所述第二掩膜层上还设有至少一个第六标记孔,所述第六标记孔的形状与所述第四标记孔的形状相同,且所述第六标记孔的面积小于第四标记孔的面积且大于所述第五标记孔的面积;

9.根据权利要求7所述的通孔刻蚀方法,其特征在于,所述第五标记孔的面积与所述第二标记孔的形状和面积均相同。

10.根据权利要求7所述的通孔刻蚀方法,其特征在于,所述第一标记孔、所述第二标记孔、所述第四标记孔和所述第五标记孔沿第一方向依次设置,所述第一方向与所述第一器件的厚度方向垂直。

技术总结

一种通孔刻蚀方法,涉及刻蚀工艺技术领域。该方法包括:提供第一器件,第一器件具有结构单元和标识单元;结构单元具有依次层叠的第一电极层、第一待刻蚀层和第一掩膜层,第一掩膜层上设有贯通的第一刻蚀窗口;标识单元具有依次层叠的第一标记层、第一薄膜层和第二掩膜层,第二掩膜层上至少设有间隔设置且贯通的第一标记孔和第二标记孔;第二标记孔的面积小于第一标记孔的面积且等于第一刻蚀窗口的面积;以第一刻蚀速率刻蚀第一器件以使第一标记层自第一标记孔露出;以第二刻蚀速率刻蚀第一器件以使第一标记层自第二标记孔露出。该通孔刻蚀方法能够实时观察通孔的刻蚀情况,有利于通孔刻蚀精度的提高。

技术研发人员:张嵩松,王磊

受保护的技术使用者:成都纤声科技有限公司

技术研发日:

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!