一种水电解膜电极及其制备方法以及一种电解池与流程

1.本发明属于质子交换膜电解水技术领域,具体涉及一种水电解膜电极及其制备方法以及一种电解池。

背景技术:

2.质子交换膜电解水技术是具有过电位低、电解效率高、无设备腐蚀问题、生产的氢气纯度高、设备维护简单等重要优点,被认为是最具发展前景的电解水技术。国外质子交换膜电解水技术占电解水的比重为30%左右,在我国,这一比重仅为3%左右。目前存在的问题包括:贵金属催化剂导致成本偏高、电解效率达不到新能源技术的要求、催化层与质子交换膜之间结合力不够使得电解槽的稳定性降低。因此提升质子交换膜电解水的性价比,降低贵金属催化剂用量、改进制备技术提高催化层的稳定性是该领域的十分重要的课题。

3.专利cn105742652a采用离子交换

‑

还原沉积法将金属离子依次还原沉积在质子交换膜上,使催化层与质子交换膜结合紧密,能很好地抵抗电解过程中水流和气体的冲击,具有十分突出的稳定性。但该专利中存在以下缺点:(1)采用含氯离子前驱体导致残留氯会造成催化剂毒化;(2)利用溶胀被动地进行贵金属离子吸附与还原,一方面造成膜电极担载量不易控制,工艺复杂繁琐,另一方面造成催化剂分布不均匀,降低催化剂利用率,降低膜电极性能。

技术实现要素:

4.有鉴于此,本发明要解决的技术问题在于提供一种水电解膜电极及其制备方法以及一种电解池,本发明提供的膜电极具有阴阳极催化层中催化剂分布均匀、催化剂担载量低、电解效率高、电极稳定性好的特点。

5.本发明提供了一种水电解膜电极的制备方法,包括以下步骤:

6.1)将含pt化合物溶液与导电炭黑混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含pt化合物预喷溶液;

7.将含ir化合物溶液与纳米ato粉体混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含ir化合物预喷溶液;

8.2)在nafion膜的阴极喷涂所述含pt化合物预喷溶液,在阳极喷涂所述含ir化合物预喷溶液,喷涂完毕后进行热压,得到热压后的电极膜;

9.3)将所述热压后的电极膜置于还原液中进行反应后,去除金属离子,得到水电解膜电极。

10.优选的,所述含pt化合物溶液为不含氯离子的含pt化合物溶液,所述不含氯离子的含pt化合物溶液的制备方法包括以下步骤:

11.将pt前驱体的溶液调解ph后滴加可溶性银盐稀溶液,形成agcl沉淀;

12.所述pt前驱体选自氯化铂、氯铂酸、氯亚铂酸钾、氯铂酸钠和氯亚铂酸钠中的一种或多种;

13.所述含ir化合物溶液为不含氯离子的含ir化合物溶液,所述不含氯离子的含ir化合物溶液的制备方法包括以下步骤:

14.将ir前驱体的溶液调解ph后滴加可溶性银盐稀溶液,形成agcl沉淀;

15.所述ir前驱体选自氯化铱、氯铱酸、氯铱酸钠和氯铱酸钾中的一种或多种;

16.所述可溶性银盐选自硝酸银或乙酸银。

17.优选的,含pt化合物预喷溶液中,pt与nafion树脂溶液的固含量质量比为1:2~10,pt:c质量比为1:(1~4);

18.所述含ir化合物预喷溶液中,ir与nafion树脂溶液的固含量质量比1:2~10;ir:ato质量比为1:(1~9);

19.所述ato粉体粒径为20~80nm。

20.优选的,含pt化合物预喷溶液的固含量为0.1%~5%;

21.含ir化合物预喷溶液的固含量为0.1%~5%。

22.优选的,所述热压的温度为130~160℃,所述热压的时间为60~180s。

23.优选的,所述还原液中的还原剂选自硼氢化钠和/或水合肼,所述还原液中还原剂的质量分数为0.1%~1%.

24.优选的,步骤4)中,反应的温度为25~80℃,所述反应的时间为0.5~24h。

25.优选的,所述去除碱金属离子的方法为:

26.将经过还原反应的电极膜置于硫酸溶液中60~80℃处理0.5~4h交换除去金属离子。

27.本发明还提供了一种上述制备方法制备得到的水电解膜电极,所述膜电极中,pt担载量为0.05~0.5mg/cm2,ir担载量为0.1~1mg/cm2。

28.本发明还提供了一种上述水电解膜电极在电解池中的应用。

29.与现有技术相比,本发明提供了一种水电解膜电极的制备方法,包括以下步骤:1)将含pt化合物溶液与导电炭黑混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含pt化合物预喷溶液;将含ir化合物溶液与纳米ato粉体混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含ir化合物预喷溶液;2)在nafion膜的阴极喷涂所述含pt化合物预喷溶液,在阳极喷涂所述含ir化合物预喷溶液,喷涂完毕后进行热压,得到热压后的电极膜;3)将所述热压后的电极膜置于还原液中进行反应后,去除金属离子,得到水电解膜电极。

30.本发明将制备得到的含pt化合物溶液与导电碳黑混合搅拌预吸附后,再加入nafion溶液和异丙醇溶液混合得到制备阴极催化层的含pt化合物预喷液,ir化合物溶液与纳米氧化锡锑(ato)混合搅拌预吸附后再加入nafion溶液和异丙醇溶液混合分散得到制备阳极催化层的含ir化合物预喷液。将两种预喷液分别喷涂到质子交换膜上,再利用原位还原得到膜电极。本发明通过预吸附提升催化剂颗粒与载体间的结合力,改善催化剂颗粒在膜中分布均匀性,利用nafion树脂对金属离子的空间阻隔作用,限制贵金属纳米粒子长大,同时也提高了催化剂颗粒的分散性,降低膜电极中催化层贵金属担载量,提升了催化剂利用率,从而提高了膜电极的性能。

附图说明

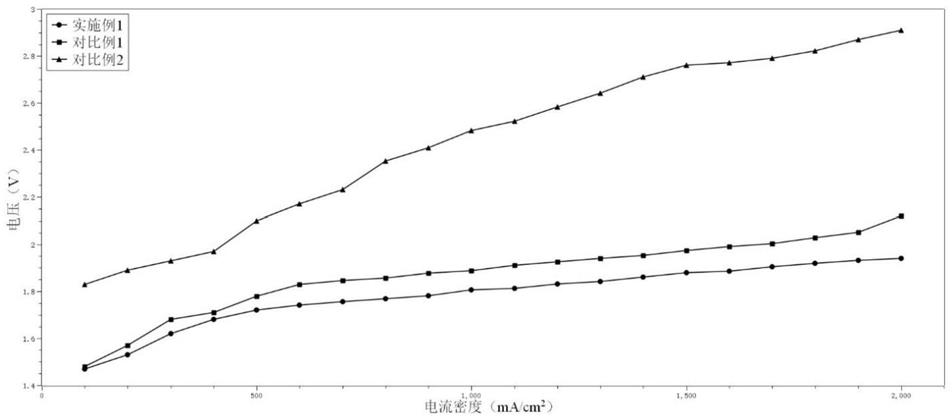

31.图1为实施例1与对比例膜电极在水电解池中的i

‑

v性能曲线;

32.图2为本发明提供的水电解池结构示意图;

33.图3为对比例2制备膜电极中空夹具的结构示意图。

具体实施方式

34.本发明提供了一种水电解膜电极的制备方法,包括以下步骤:

35.1)将含pt化合物溶液与导电炭黑混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含pt化合物预喷溶液;

36.将含ir化合物溶液与纳米ato粉体混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含ir化合物预喷溶液;

37.2)在nafion膜的阴极喷涂所述含pt化合物预喷溶液,在阳极喷涂所述含ir化合物预喷溶液,喷涂完毕后进行热压,得到热压后的电极膜;

38.3)将所述热压后的电极膜置于还原液中进行反应后,去除金属离子,得到水电解膜电极。

39.本发明首先制备含pt化合物溶液和含ir化合物溶液,其中,所述含pt化合物溶液和含ir化合物溶液分别为不含氯离子的含pt化合物溶液与不含氯离子的含ir化合物溶液。

40.其中,所述不含氯离子的含pt化合物溶液的制备方法包括以下步骤:

41.将pt前驱体与超纯水混合,配置成含有pt前驱体的溶液,所述溶液的质量浓度为10%~20%,优选为10%、12%、15%、17%、20%,或10%~20%之间的任意值;所述pt前驱体选自氯化铂、氯铂酸、氯亚铂酸钾、氯铂酸钠和氯亚铂酸钠中的一种或多种,优选为氯化铂或氯铂酸。

42.调节所述含有pt前驱体的溶液的ph至1以下,然后滴加可溶性银盐稀溶液形成agcl沉淀,过滤后得到不含氯离子的含pt化合物溶液,其中,所述可溶性银盐选自硝酸银或乙酸银。所述可溶性银盐稀溶液的用量为能够将含有pt前驱体的溶液中氯离子全部沉淀的量即可。

43.所述不含氯离子的含ir化合物溶液的制备方法包括以下步骤:

44.将ir前驱体与超纯水混合,配置成含有pt前驱体的溶液,所述溶液的质量浓度为10%~20%,优选为10%、12%、15%、17%、20%,或10%~20%之间的任意值;所述ir前驱体选自氯化铱、氯铱酸、氯铱酸钠和氯铱酸钾中的一种或多种,优选为氯化铱或氯铱酸。

45.调节所述含有ir前驱体的溶液的ph至1以下,然后滴加可溶性银盐稀溶液形成agcl沉淀,过滤后得到不含氯离子的含ir化合物溶液b,其中,所述可溶性银盐选自硝酸银或乙酸银。所述可溶性银盐稀溶液的用量为能够将含有ir前驱体的溶液中氯离子全部沉淀的量即可。

46.本发明使用无氯含pt化合物溶液与无氯含ir化合物溶液,避免了氯离子对催化剂的毒化作用。

47.得到不含氯离子的含pt化合物溶液与不含氯离子的含ir化合物溶液后,将所述含pt化合物溶液与导电炭黑混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含pt化合物预喷溶液;

48.其中,含pt化合物预喷溶液中,pt与nafion树脂溶液的固含量质量比为1:2~10,优选为1:2、1:4、1:6、1:8、1:10,或1:2~10之间的任意值;pt:c质量比为1:(1~4),优选为1:1、1:2、1:3、1:4,或1:(1~4)之间的任意值,含pt化合物预喷溶液的固含量为0.1%~5%,优选为0.1%、0.5%、1%、2%、2.5%、5%,或0.1%~5%之间的任意值。

49.在本发明中,所述混合为混合乳化,所述混合乳化为利用高速剪切机混合乳化0.5h~2h。

50.将所述含ir化合物溶液与纳米ato粉体混合搅拌后,加入nafion树脂溶液和异丙醇溶液混合,得到含ir化合物预喷溶液;

51.其中,所述ato粉体粒径优选为20~80nm。

52.含ir化合物预喷溶液中,ir与nafion树脂溶液的固含量质量比1:2~10,优选为1:2、1:4、1:6、1:8、1:10,或1:2~10之间的任意值;ir:ato质量比为1:(1~9),优选为1:1、1:3、1:5、1:7、1:9,或1:(1~9)之间的任意值,含ir化合物预喷溶液的固含量为0.1%~5%,优选为0.1%、0.5%、1%、2%、2.5%、5%,或0.1%~5%之间的任意值。

53.在本发明中,所述混合为混合乳化,所述混合乳化为利用高速球磨机混合乳化1h~24h。

54.接着,在经过裁剪以及封边吸附后的nafion膜的阴极喷涂含pt化合物预喷溶液,在阳极喷涂含ir化合物预喷溶液,喷涂完毕后进行热压,得到热压后的电极膜。

55.其中,所述经过裁剪以及封边吸附后的nafion膜的制备方法包括以下步骤:将裁剪后的nafion膜放置在超声喷涂工作台上,升温至60~100℃,进行封边吸附。

56.所述热压的温度为130~160℃,优选为130、140、150、160,或130~160℃之间的任意值,所述热压的时间为60~180s,优选为60、80、100、120、140、160,或60~180s之间的任意值。

57.最后,将所述热压后的电极膜置于还原液中进行反应后,再进行离子交换,得到水电解膜电极。

58.所述还原液中的还原剂选自硼氢化钠和/或水合肼,所述还原液中还原剂的质量分数为0.1%~1%,优选为0.1%、0.3%、0.5%、0.7%、1.0%,或0.1%~1%之间的任意值;

59.其中,所述反应的温度为25~80℃,优选为25、35、45、55、65、75、80,或25~80℃之间的任意值,所述反应的时间为0.5~24h,优选为0.5、1、5、10、12、15、20、24,或0.5~24h之间的任意值。

60.在本发明中,所述离子交换的方法为:将经过还原反应的电极膜置于硫酸溶液中60~80℃处理0.5~4h交换除去金属离子,所述处理的温度优选为60、70、80,或60~80℃之间的任意值,所述处理的时间为0.5、1、2、3、4,或0.5~4h之间的任意值。

61.在本发明中,可调节预喷液固含量进一步设计梯度分布催化层。在本发明的一些具体实施方式中,在阳极催化层上依次喷涂10%,20%,30%固含量催化剂,形成三层结构。在本发明中,将所述催化层设置为梯度分布可以进一步降低催化剂担载量,提升膜电极性能。

62.本发明还提供了一种上述制备方法制备得到的水电解膜电极,所述膜电极中,pt担载量为0.05~0.5mg/cm2,优选为0.05~0.3mg/cm2,ir担载量为0.1~1mg/cm2,优选为0.1

~0.5mg/cm2。

63.本发明还提供了一种电解池,包括上述水电解膜电极。

64.本发明将制备得到的含pt化合物溶液与导电碳黑混合搅拌预吸附后,再加入nafion溶液和异丙醇溶液混合得到制备阴极催化层的含pt化合物预喷液,ir化合物溶液与纳米氧化锡锑(ato)混合搅拌预吸附后再加入nafion溶液和异丙醇溶液混合分散得到制备阳极催化层的含ir化合物预喷液。将两种预喷液分别喷涂到质子交换膜上,再利用原位还原得到膜电极。本发明通过预吸附提升催化剂颗粒与载体间的结合力,改善催化剂颗粒在膜中分布均匀性,利用nafion树脂对金属离子的空间阻隔作用,限制贵金属纳米粒子长大,同时也提高了催化剂颗粒的分散性,降低膜电极中催化层贵金属担载量,提升了催化剂利用率,从而提高了膜电极的性能。

65.为了进一步理解本发明,下面结合实施例对本发明提供的水电解膜电极及其制备方法以及电解池进行说明,本发明的保护范围不受以下实施例的限制。

66.实施例1阴极pt载量0.3mg/cm2,阳极ir担载量0.5mg/cm2膜电极制备

67.(1)将氯化铂和氯化铱分别配制成质量比为15%稀溶液,调节ph至1以下,分别用乙酸银[摩尔比ag:(pt+ir)=1:(1.1~1.2)]稀溶液缓慢滴加形成agcl沉淀,过滤后得到不含氯离子的含pt化合物溶液a与不含氯离子的含ir化合物溶液b;

[0068]

(2)将溶液a与定量导电炭黑混合搅拌,使铂碳质量比为3:7,再加入nafion树脂溶液(pt与nafion固含量质量比为1:3)、异丙醇溶液,利用高速剪切机分别混合乳化6h,得到含pt化合物预喷溶液,浆料固含量为1%;

[0069]

溶液b与纳米ato粉体混合搅拌,使ir:ato粉体质量比为1:4,后再加入定量nafion溶液(ir与nafion固含量质量比为1:4)、异丙醇溶液,利用高速球磨机分别混合乳化6h,得到含ir化合物预喷溶液,浆料固含量1%;

[0070]

(3)将裁剪后的nafion膜放置在超声喷涂工作台上,升温至90℃,封边吸附后在阴极喷涂含pt化合物预喷溶液,在阳极喷涂含ir化合物预喷溶液,使膜电极pt载量0.3mg/cm2,ir担载量0.5mg/cm2,喷涂完毕后于130℃热压180s;

[0071]

(4)将热压后的膜放入质量分数为0.5%的硼氢化钠中,升温至80℃反应12h。

[0072]

(5)将膜电极置于硫酸溶液中80℃处理2h交换除去金属离子na

+

,k

+

等,使得质子交换膜良好地恢复其质子传导性,得到膜电极。

[0073]

(6)将得到的膜电极组装为水电解池,其中,水电解池结构示意图如图2,其中1,5为带流道极板,2为碳纸,3为膜电极,4为钛毡,6为超纯水进口,7为超纯水出口,8为氧气出口,9为紧固螺栓。

[0074]

参见图1,图1为实施例1与对比例膜电极在水电解池测试台上的i

‑

v性能曲线,测试条件为:电解池温度60℃,阳极侧水流量15ml/min,膜电极面积为4cm2,常压运行。由图1可知,在同样贵金属负载量情况下,实施例1制备得到的膜电极在水电解池中测试电压仅为1.94v@2a/cm2,远低于对比例1膜电极测试电压2.12v@2a/cm2,与对比例2膜电极测试电压2.91v@2a/cm2.

[0075]

对比例1:阴极pt载量0.3mg/cm2,阳极ir担载量0.5mg/cm2膜电极制备

[0076]

(1)按阴极pt载量0.3mg/cm2,定量准备碳粉、氯铂酸、nafion溶液(pt:c:nafion固含量质量比=3:7:9)。先将碳粉与nafion溶液混合,并加入异丙醇使浆料固含量为1%,超

声分散后喷涂浆料到质子交换膜上,干燥后得到阴极基底层。将氯铂酸与甲酸按摩尔比1:10混合后加入40ml超纯水形成阴极浸渍液a;

[0077]

(2)按阳极ir载量0.5mg/cm2定量准备ato、氯铱酸、nafion溶液(ir:ato:nafion固含量质量比=2:8:6)。先将ato与nafion溶液混合,并加入异丙醇使浆料固含量为1%,超声分散后喷涂浆料到质子交换膜另一侧上,干燥后得到阳极基底层。将氯铱酸加入40ml超纯水形成阳极浸渍液b;

[0078]

(3)用中空夹具夹住带基体层的质子交换膜,先在阴极侧倒入浸渍液a,室温反应48h,即在阴极沉积0.3mg/cm2pt,反应完成后倒掉反应溶液并晾干。在阴极侧倒入b,室温浸渍48h后缓慢滴加0.1mol/l硼氢化钠溶液至反应溶液澄清,倒去上清液,并烘干即在阳极沉积0.5mg/cm2ir。

[0079]

(4)将得到的膜电极在130℃热压180s。

[0080]

对比例2阴极pt载量0.34mg/cm2,阳极ir担载量0.54mg/cm2膜电极制备

[0081]

将裁剪好的质子交换膜放于中空夹具(图3)内,往一侧空腔内添加30g/l的氯铂酸溶液20ml,室温静置交换3h后移除含pt溶液,加入0.05mol/l硼氢化钠溶液20ml,常温还原1h得到带阴极催化层质子交换膜;在中空夹具另一侧空腔内加入20g/l的氯铱酸溶液20ml,室温下交换3h后,更换新的20g/l的氯铱酸溶液20ml,再次室温交换3h,移除含ir溶液后加入0.1mol/l硼氢化钠溶液20ml,常温还原1h得到膜电极。取样进行icp成分测试得到膜电极阴极pt载量0.34mg/cm2,阳极ir担载量0.54mg/cm2。

[0082]

所述中空夹具的结构示意图参见图3,图3中,1和3为工装夹具,2为质子交换膜,4为固定螺栓。

[0083]

实施例2阴极pt载量0.05mg/cm2,阳极ir担载量0.1mg/cm2膜电极制备

[0084]

(1)将氯铂酸和氯铱酸分别配制成质量比10%稀溶液,调节ph至1以下,分别用略过量硝酸银稀溶液缓慢滴加形成agcl沉淀,过滤后得到不含氯离子的含pt化合物溶液a与不含氯离子的含ir化合物溶液b;

[0085]

(2)将溶液a与定量导电炭黑混合搅拌,使铂碳质量比为4:6,再加入nafion树脂溶液(pt与nafion固含量质量比为1:2)、异丙醇溶液,利用高速剪切机分别混合乳化0.5h,得到含pt化合物预喷溶液,浆料固含量0.5%;

[0086]

溶液b与纳米ato粉体混合搅拌,使ir:ato粉体质量比为4:6,后再加入定量nafion溶液(ir与nafion固含量质量比为1:2)、异丙醇溶液,利用高速球磨机分别混合乳化1h,得到含ir化合物预喷溶液,浆料固含量0.5%;

[0087]

(3)将裁剪后的nafion膜放置在超声喷涂工作台上,升温至60℃,封边吸附后在阴极喷涂含pt化合物预喷溶液,在阳极喷涂含ir化合物预喷溶液,使膜电极pt载量0.05mg/cm2,ir担载量0.1mg/cm2,喷涂完毕后于130℃热压180s;

[0088]

(4)将热压后的膜电极放入质量分数为0.1%的硼氢化钠中,升温至80℃反应0.5h。

[0089]

(5)将膜电极置于硫酸溶液中80℃处理0.5h交换除去金属离子na

+

,k

+

等,使得质子交换膜良好地恢复其质子传导性。

[0090]

实施例3阴极pt载量0.5mg/cm2,阳极ir担载量1mg/cm2膜电极制备

[0091]

(1)将氯化铂或氯化铱配制成质量比20%稀溶液,调节ph至1以下,分别用略过量

乙酸银稀溶液缓慢滴加形成agcl沉淀,过滤后得到不含氯离子的含pt化合物溶液a与不含氯离子的含ir化合物溶液b;

[0092]

(2)将溶液a与定量导电炭黑混合搅拌,使铂碳质量比为1:4,再加入nafion树脂溶液(pt与nafion固含量质量比为1:10)、异丙醇溶液,利用高速剪切机分别混合乳化24h,得到含pt化合物预喷溶液,浆料固含量5%;溶液b与纳米ato粉体混合搅拌,使ir:ato粉体质量比为1:9,后再加入定量nafion溶液(ir与nafion固含量质量比为1:10)、异丙醇溶液,利用高速球磨机分别混合乳化24h,得到含ir化合物预喷溶液,浆料固含量5%;

[0093]

(3)将裁剪后的nafion膜放置在超声喷涂工作台上,升温至100℃,封边吸附后在阴极喷涂含pt化合物预喷溶液,在阳极喷涂含ir化合物预喷溶液,使膜电极pt载量0.5mg/cm2,ir担载量1mg/cm2,喷涂完毕后于130℃热压180s;

[0094]

(4)将热压后的膜放入质量分数为1%的水合肼中,升温至80℃反应24h。

[0095]

(5)将膜电极置于硫酸溶液中80℃处理4h交换除去金属离子na

+

,k

+

等,使得质子交换膜良好地恢复其质子传导性。

[0096]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1