一种3微米电解铜箔添加剂的制备方法、制品及其应用与流程

1.本发明涉及电解铜箔生产制造技术领域,具体涉及一种3微米电解铜箔添加剂的制备方法、制品及其应用。

背景技术:

2.超薄铜箔主要应用于pcb,满足其细线化、高密度化、薄层化的要求,同时可作为锂离子电池负极材料的载体,具有良好的市场空间;fccl是fpc的重要原材料之一,消费电子产品、汽车电子产品、通信设备是fpc三大应用领域,其轻薄化趋势日益显现。目前,锂电铜箔的主要需求来自三个方面,动力锂电池、储能锂电池和消费锂电池。作为锂电池的集流体的锂电铜箔,随锂离子电池向着更小、更轻、更高能量密度发展的同时,相对应的,锂电铜箔的行业发展趋势演变成“轻薄下的高能量密度”,这意味着铜箔的厚度更小,锂电的质量减轻,也意味着更小的电阻,单位质量电池所含有的活性物质的量在增加,电池容量就会更大。因此,“轻薄”下的高能量密度成为判定主流锂电铜箔的核心指标之一。

3.铜箔厚度越薄,携带负极活性物质的能力越好,电池容量越大。锂电铜箔厚度越小,意味着电池的重量将越轻。同时,更薄的锂电铜箔也意味着更小的电阻,则电池的性能也将得到提升。因此,减轻电池上铜箔的质量,降低铜箔原材料成本,同时提供更高的能量密度,成为动力锂电池用铜箔关键。因此,未来使用更加轻薄的锂电铜箔是大趋势;锂电池的能量密度,发展高品质更薄的锂电池铜箔成为一种新的寻求潮流。锂电池铜箔需求量在不断提升。

4.综合上述,成为亟待本领域技术人员要解决的技术问题。

技术实现要素:

5.本发明的目的在于,提供一种3微米电解铜箔添加剂的制备方法,其步骤简便,条件易于控制,成本低。

6.本发明的目的还在于,提供采用上述方法制备的3微米电解铜箔添加剂,将其应用制备3微米电解铜箔。

7.为实现上述目的,本发明采用的技术方案是:

8.一种3微米电解铜箔添加剂的制备方法,包括以下步骤:

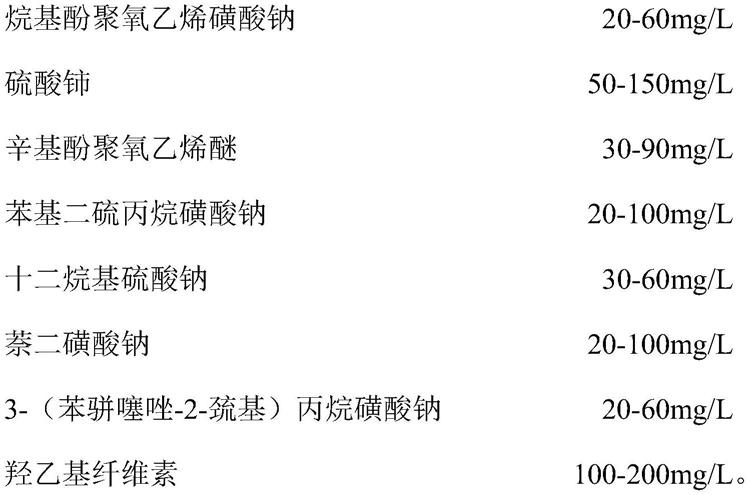

9.(1)制备以下重量比的原料组分:

[0010][0011]

(2)分别称取烷基酚聚氧乙烯磺酸钠、硫酸铈、辛基酚聚氧乙烯醚、苯基二硫丙烷磺酸钠、十二烷基硫酸钠、萘二磺酸钠、3

‑

(苯骈噻唑

‑2‑

巯基)丙烷磺酸钠、羟乙基纤维素溶于250ml去离子纯水中,分别得到溶液a、溶液b、溶液c、溶液d、溶液e、溶液f、溶液g、溶液h;

[0012]

(3)将步骤(2)制得的溶液a、溶液b、溶液c、溶液d、溶液e、溶液f、溶液g、溶液h加入到5l恒温搅拌盅中,再加入2l去离子水,在恒温55至60度环境下搅拌30分钟,得到混合液;

[0013]

(4)将步骤(3)制得的混合液用去离子水定量稀释到10l,完成3微米电解铜箔添加剂的制备。

[0014]

一种3微米电解铜箔添加剂,其包括以下重量比的原料组分:

[0015][0016]

一种3微米电解铜箔添加剂的应用,其用于制备3微米电解铜箔。

[0017]

本发明有益效果:

[0018]

本发明稀土添加剂在镀液中改善镀液覆盖能力和分散能力,提高阴极电流效率;使镀层晶状细小、致密,铜箔表面光亮细致,改善材料焊接效果和抗氧化能力,生产的极极

薄电解铜箔导电性能好、表面晶粒平整、轮廓低,抗拉强度、高延伸率、高伸长率、亲水性好、高温稳定性好、等特点,物性参数可达:单位面积重量28

±

2g/mm2、常温抗拉强度≥27kg/mm2、常温延伸率≥2.5%、高温抗拉强度≥20kg/mm2、高温延伸率≥3%、表面粗糙度ra≤0.25μm rz:≤2.5μm。

具体实施方式

[0019]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0020]

本实施例提供的3微米电解铜箔添加剂,其包括以下原料组分:

[0021][0022]

本实施例提供的3微米电解铜箔添加剂,其用于制备3微米电解铜箔。

[0023]

本实施例提供的3微米电解铜箔添加剂的制备方法,具体包括以下步骤:

[0024]

(1)制备以下重量比的原料组分:

[0025]

[0026][0027]

(2)称量

[0028]

称取烷基酚聚氧乙烯磺酸钠0.2g溶于250ml去离子纯水中,得到溶液a;

[0029]

称取丁硫酸铈0.5g溶于250ml去离子纯水中,得到溶液b;

[0030]

称取辛基酚聚氧乙烯醚0.3g溶于250ml去离子纯水中,得到溶液c;

[0031]

称取苯基二硫丙烷磺酸钠0.2g溶于250ml去离子纯水中,得到溶液d;

[0032]

称取十二烷基硫酸钠0.3g溶于250ml去离子纯水中,得到溶液e;

[0033]

称取萘二磺酸钠0.2g溶于250ml去离子纯水中,得到溶液f;

[0034]

称取3

‑

(苯骈噻唑

‑2‑

巯基)丙烷磺酸钠0.2g溶于250ml去离子纯水中,得到溶液g;

[0035]

称取羟乙基纤维素1g溶于250ml去离子纯水中,得到溶液h;

[0036]

(3)将步骤(2)制得的溶液a、溶液b、溶液c、溶液d、溶液e、溶液f、溶液g、溶液h加入到5l恒温搅拌盅中,再加入2l去离子水,在恒温55至60度环境下搅拌30分钟,得到混合液;

[0037]

(4)将步骤(3)制得的混合液用去离子水定量稀释到10l,完成3微米电解铜箔添加剂的制备。

[0038]

通过本发明稀土添加剂在镀液中改善镀液覆盖能力和分散能力,提高阴极电流效率;使镀层晶状细小、致密,铜箔表面光亮细致,改善材料焊接效果和抗氧化能力,生产的极极薄电解铜箔导电性能好、表面晶粒平整、轮廓低,抗拉强度、高延伸率、高伸长率、亲水性好、高温稳定性好、等特点,物性参数可达:单位面积重量28

±

2g/mm2、常温抗拉强度≥27kg/mm2、常温延伸率≥2.5%、高温抗拉强度≥20kg/mm2、高温延伸率≥3%、表面粗糙度ra≤0.25μm rz:≤2.5μm。

[0039]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围内。

技术特征:

1.一种3微米电解铜箔添加剂的制备方法,其特征在于,包括以下步骤:(1)制备以下重量比的原料组分:(2)分别称取烷基酚聚氧乙烯磺酸钠、硫酸铈、辛基酚聚氧乙烯醚、苯基二硫丙烷磺酸钠、十二烷基硫酸钠、萘二磺酸钠、3

‑

(苯骈噻唑

‑2‑

巯基)丙烷磺酸钠、羟乙基纤维素溶于250ml去离子纯水中,分别得到溶液a、溶液b、溶液c、溶液d、溶液e、溶液f、溶液g、溶液h;(3)将步骤(2)制得的溶液a、溶液b、溶液c、溶液d、溶液e、溶液f、溶液g、溶液h加入到5l恒温搅拌盅中,再加入2l去离子水,在恒温55至60度环境下搅拌30分钟,得到混合液;(4)将步骤(3)制得的混合液用去离子水定量稀释到10l,完成3微米电解铜箔添加剂的制备。2.一种根据权利要求1所述方法制备而成的3微米电解铜箔添加剂,其特征在于,其包括以下重量比的原料组分:

3.一种根据权利要求2所述3微米电解铜箔添加剂的应用,其特征在于,其用于制备3微米电解铜箔。

技术总结

本发明公开了一种3微米电解铜箔添加剂的制备方法、制品及其应用。包括以下原料组分:烷基酚聚氧乙烯磺酸钠、硫酸铈、辛基酚聚氧乙烯醚、苯基二硫丙烷磺酸钠、十二烷基硫酸钠、萘二磺酸钠、3

技术研发人员:陈韶明 陈嘉豪 黄河

受保护的技术使用者:安徽华威铜箔科技有限公司

技术研发日:2021.08.27

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1