晶圆电镀设备自动上下料装置中转定位机构的制作方法

1.本实用新型涉及的是晶圆电镀设备自动上下料装置中转定位机构。

背景技术:

2.晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。硅晶棒在经过研磨,抛光,切片后,形成硅晶圆片,也就是晶圆。晶圆生产过程中,需要对晶圆片半成品进行电镀。

3.现有技术中的晶圆电镀设备,一般需要人工进行上下料,晶圆需要人工放置到挂具内,不仅效率低下,且容易造成破损,无法有效满足生产需要。

技术实现要素:

4.本实用新型提出的是晶圆电镀设备自动上下料装置中转定位机构,其目的旨在克服现有技术存在的上述缺陷,实现对打开盖体后的电镀挂具进行晶圆的装卸,并对挂具进行定位。

5.本实用新型的技术解决方案:晶圆电镀设备自动上下料装置中转定位机构,其结构包括固定在机架上的支撑板,支撑板底面设升降伺服,升降伺服输出端穿过支撑板通过升降头连接位于支撑板上方的升降座底面中心,升降座顶面中心设负压真空座,升降座底面连接四根导杆顶端,导杆通过轴承与支撑板滑动连接,支撑板顶面上设升降气缸,升降气缸输出端向上并连接位移传感器。

6.优选的,所述的升降气缸共有四个,分别设置在支撑板顶面四个角上。

7.本实用新型的优点:结构设计合理,晶圆电镀前,升降伺服驱动升降座降至低位,外设挂具移动机构移动到中转定位机构上方,升降气缸驱动位移传感器上升感知到晶圆挂具到位,升降伺服驱动升降座升至高位穿过晶圆挂具中心孔,外设机构将晶圆片放置到升降座上由负压真空座吸附,然后升降伺服驱动升降座下降使晶圆片放置到位在晶圆挂具内,负压真空座停止吸附晶圆片并继续下降。晶圆电镀后则进行相反操作,顶起晶圆片使其与晶圆挂具分离,由外设机构取走。有效提高了生产效率,避免破损。

附图说明

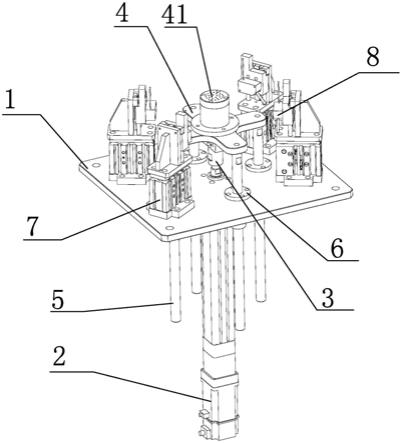

8.图1是本实用新型晶圆电镀设备自动上下料装置中转定位机构的结构示意图。

9.图中的1是支撑板、2是升降伺服、3是升降头、4是升降座、41是负压真空座、5是导杆、6是轴承、7是升降气缸、8是位移传感器。

具体实施方式

10.下面结合实施例和具体实施方式对本实用新型作进一步详细的说明。

11.如图1所示,晶圆电镀设备自动上下料装置中转定位机构,其结构包括固定在机架上的支撑板1,支撑板1底面设升降伺服2,升降伺服2输出端穿过支撑板1通过升降头3连接

位于支撑板1上方的升降座4底面中心,升降座4顶面中心设负压真空座41,升降座4底面连接四根导杆5顶端,导杆5通过轴承6与支撑板1滑动连接,支撑板1顶面上设升降气缸7,升降气缸7输出端向上并连接位移传感器8。

12.升降气缸7共有四个,分别设置在支撑板1顶面四个角上。

13.工作时,晶圆电镀前,首先升降伺服2驱动升降座4降至低位,外设挂具移动机构移动到中转定位机构4上方,升降气缸7驱动位移传感器8上升感知到晶圆挂具到位,升降伺服2驱动升降座4升至高位穿过晶圆挂具中心孔,外设机构将晶圆片放置到升降座4上由负压真空座4吸附,然后升降伺服2驱动升降座4下降使晶圆片放置到位在晶圆挂具内,负压真空座41停止吸附晶圆片并继续下降。晶圆电镀后则进行相反操作,顶起晶圆片使其与晶圆挂具分离,由外设机构取走。

14.以上所述各部件均为现有技术,本领域技术人员可使用任意可实现其对应功能的型号和现有设计。

15.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.晶圆电镀设备自动上下料装置中转定位机构,其特征包括固定在机架上的支撑板(1),支撑板(1)底面设升降伺服(2),升降伺服(2)输出端穿过支撑板(1)通过升降头(3)连接位于支撑板(1)上方的升降座(4)底面中心,升降座(4)顶面中心设负压真空座(41),升降座(4)底面连接四根导杆(5)顶端,导杆(5)通过轴承(6)与支撑板(1)滑动连接,支撑板(1)顶面上设升降气缸(7),升降气缸(7)输出端向上并连接位移传感器(8)。2.如权利要求1所述的晶圆电镀设备自动上下料装置中转定位机构,其特征是所述的升降气缸(7)共有四个,分别设置在支撑板(1)顶面四个角上。

技术总结

本实用新型是晶圆电镀设备自动上下料装置中转定位机构,其结构是固定在机架上的支撑板底面设升降伺服,升降伺服输出端穿过支撑板通过升降头连接位于支撑板上方的升降座底面中心,升降座顶面中心设负压真空,升降座底面连接四根导杆顶端,导杆通过轴承与支撑板滑动连接,支撑板顶面上设升降气缸,升降气缸输出端向上并连接位移传感器。本实用新型的优点:晶圆电镀前升降伺服驱动升降座降至低位,挂具移动到上方,升降气缸驱动位移传感器上升感知到晶圆挂具到位,升降座升至高位穿过晶圆挂具中心孔,晶圆片放置到负压真空座吸附,升降座下降晶圆片放置到位,负压真空座停止吸附。晶圆电镀后则使其与晶圆挂具分离。有效提高了生产效率,避免破损。避免破损。避免破损。

技术研发人员:孙永胜 刘四化 李松松 祁志明

受保护的技术使用者:无锡吉智芯半导体科技有限公司

技术研发日:2021.08.02

技术公布日:2022/2/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1