电池用壳体的制作方法

本发明涉及包含容器主体和容器盖而得到的电池用壳体,特别是涉及以下电池用壳体,所述容器主体和所述容器盖包含镀敷钢板,所述容器与所述容器盖的接合部包含镀层焊接部和钢板焊接部,所述镀层焊接部的长度为所述镀敷钢板的镀层厚度以上。

背景技术:

1、作为蓄电池或电容器等蓄电元件的壳体,广为人知的主要有以下2种:使用金属板材,通过冲压加工、卷边、激光焊接等形成圆筒型或长方体的罐的形式;以及通过将具有金属箔作为阻气层的树脂膜热封而成的热封部形成壳体(此时由于其柔软而也称为袋体)的袋形式。

2、袋形式电池利用热封用树脂层压而成的金属箔(层压金属箔)包装,通过将热封用树脂彼此热封而形成热封部,在将蓄电元件部与外界隔绝的状态下使用。这是因为电池的电解液泄漏到外部、或者水蒸气从环境中混入对电池的寿命是致命的。

3、但是,有时在热封部的密封性不足,大气中的水蒸气侵入电池内部,使电池劣化。也就是说,仅靠热封部,在长期使用中容易发生性能劣化。

4、对此,如上所述,还已知通过对钢板这样的金属板材进行冲压加工、卷边、激光焊接等而形成的容器。该情况下,由于使用了金属板材,所以与使用铝等金属箔的袋式相比,在高温强度、刺穿强度、可薄壁化方面优异。不过,如果金属板材(铁等)在容器内露出,则金属(铁等)会在电解液中溶出,成为电池性能劣化的原因。

5、因此,也有时使用镀敷钢板,以免金属板材(铁等)与电解液直接接触。

6、例如,专利文献1公开了一种电池容器,其由具有钢板和覆盖钢板两面的金属镀层的板材(也就是镀敷钢板)构成。专利文献1中,没有进行树脂的热封,容器的气密性通过板材的铆接而得到。

7、另外,也有时将镀敷钢板焊接而形成容器。不过,由于焊接部位的金属露出,所以用树脂等覆盖保护该金属露出部分。

8、例如,专利文献2公开了一种罐体和用于该罐体的制造方法,通过将镀敷钢板进行搭接焊来制作圆筒状容器(罐体),但搭接焊而成的部位由于搭接而留有台阶差,即使在存在这种台阶差的部位也无间隙地使树脂密合。具体而言,提出了组合熔点温度不同的树脂,在适当温度下进行热封加工。

9、电池要求进一步提高耐久性、长寿命化、低成本化等,为了实现这些要求,对电池容器也持续进行着各种研究、开发。

10、现有技术文献

11、专利文献1:日本特开2011-060644号公报

12、专利文献2:日本特开2001-233334号公报

技术实现思路

1、如上所述,对各种电池容器进行了研究,但还时常发现需要进一步改良的地方。

2、例如,使用了层压金属箔的袋式由于是箔而得不到足够的强度,采用层压的热封得不到足够的密封性。

3、另外,如专利文献1所示,在采用铆接或卷边等的焊接以外的手段对镀敷钢板加工的情况下,电池充放电时反复膨胀收缩,长期过程中铆接或卷边的部位松弛,有时得不到足够的密封性。

4、此外,如专利文献2所示,在焊接镀敷钢板的情况下,存在镀层在焊接后的部位被烧掉而使金属露出的问题,需要覆盖用于保护该露出部位的树脂等的追加工序。

5、鉴于上述情况,本发明的课题是提供一种新型的电池容器,该电池容器是镀敷钢板焊接而得到的,能够抑制镀敷钢板的母材金属露出而在电解液中溶出的问题。

6、本申请发明人进行了深入研究,得到以下见解,从而完成了本申请发明。

7、如果将镀敷钢板彼此焊接,则通常焊接部及其附近的镀层被烧掉,钢板母材的金属露出。但是,本申请发明人发现,通过适当组合焊接方法、冷却夹具等各条件,在焊接的顶端部位,钢板彼此被焊接,能够得到充分的密封性,在与其相邻的部位,镀层彼此被焊接,能够充分抑制钢板母材的金属在电解质液中露出而溶出的问题,可得到新型的电池容器。

8、特别是还发现,基于镀层的主要构成成分和钢板母材的金属的熔点的关系而选择材料是有用的。

9、本发明人基于上述见解完成了本申请发明。根据本申请发明,提供以下方案。

10、[1]

11、一种电池用壳体,是包含容器主体和容器盖而形成的电池用壳体,

12、所述容器主体和所述容器盖包含镀敷钢板,

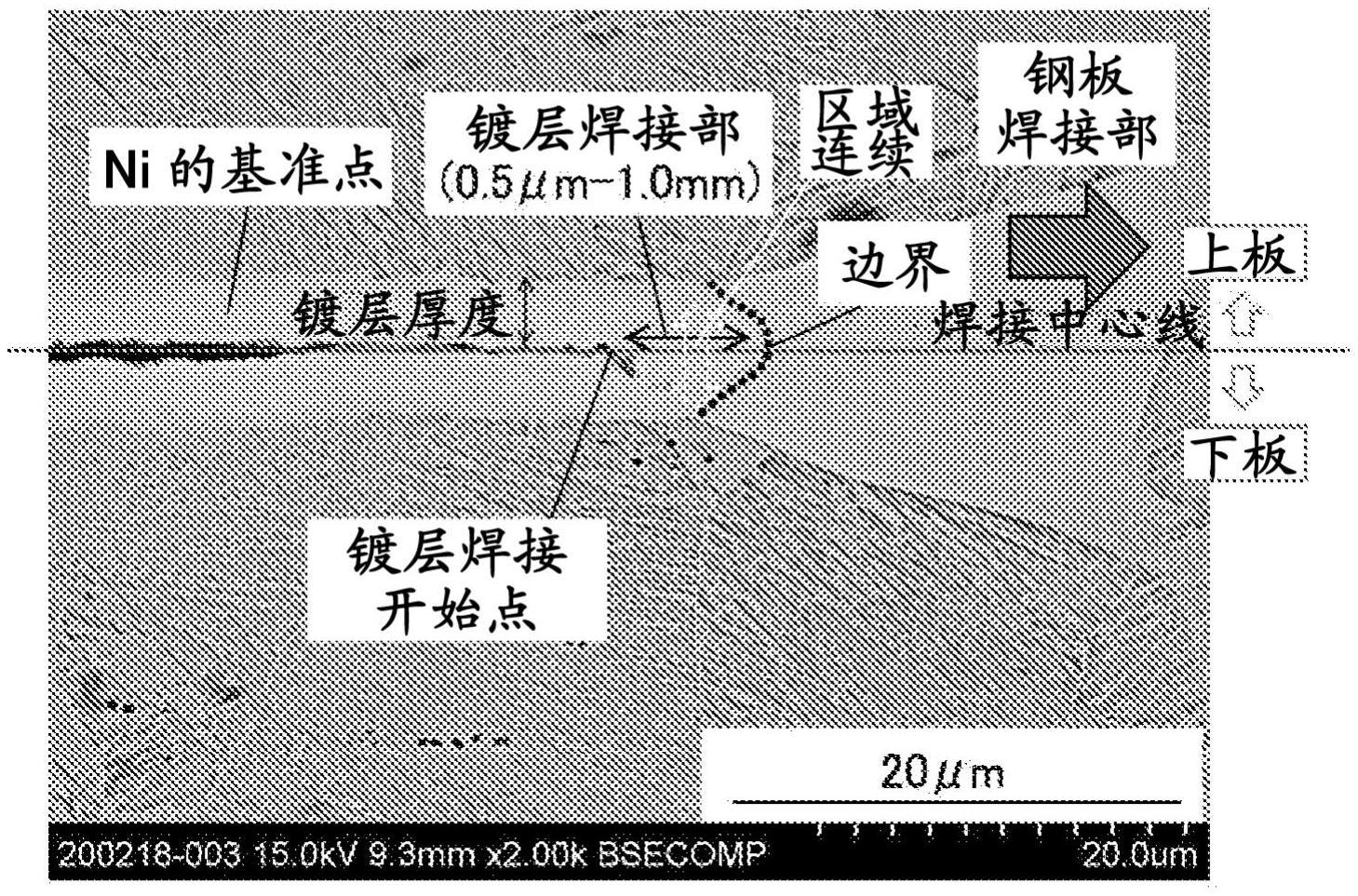

13、所述容器与所述容器盖的接合部包含镀层焊接部和钢板焊接部,所述镀层焊接部含有60质量%以上的所述镀敷钢板的镀层的主要构成成分,所述钢板焊接部含有小于60质量%的所述镀层的主要构成成分,所述镀层焊接部在接合长度方向上具有0.5μm以上且小于1.0mm的长度。

14、[2]

15、根据[1]所述的电池用壳体,其特征在于,所述镀层的主要构成成分的沸点为所述镀敷钢板的母材的熔点以上,并且所述镀层的主要构成成分的熔点为所述母材的熔点以下。

16、[3]

17、根据[1]或[2]所述的电池用壳体,所述镀敷钢板的板厚为0.1mm以上且1.0mm以下。

18、[4]

19、根据[1]~[3]中任一项所述的电池用壳体,所述镀敷钢板的镀层厚度为0.5以上且15.0μm以下。

20、[5]

21、根据[1]~[4]中任一项所述的电池用壳体,所述镀层的主要构成成分的浓度在所述镀层焊接部的中心比在所述镀敷钢板的镀层表面高。

22、[6]

23、根据[1]~[5]中任一项所述的电池用壳体,所述镀敷钢板的母材为钢板,所述镀层的主要构成成分含有ni、al、sn、cr中的1种或2种以上。

24、[7]

25、根据[1]~[6]中任一项所述的电池用壳体,在所述镀敷钢板的板厚方向的截面中,对于所述镀层焊接部的形状,从焊接中心线到垂直向上方向的所述镀层焊接部的边界为止的距离与从所述焊接中心线到垂直向下方向的所述镀层焊接部的边界为止的距离之比在0.5~2.0倍以内。

26、根据本发明一方案,提供一种能够抑制镀敷钢板的母材金属露出而在电解液中溶出的新型电池容器。另外,该电池容器通过焊接部而密封,因此与通过铆接和卷边进行密封以及袋形式的热封相比,具有长期优异的密封性。

技术特征:

1.一种电池用壳体,是包含容器主体和容器盖而形成的电池用壳体,

2.根据权利要求1所述的电池用壳体,其特征在于,所述镀层的主要构成成分的沸点为所述镀敷钢板的母材的熔点以上,并且所述镀层的主要构成成分的熔点为所述母材的熔点以下。

3.根据权利要求1或2所述的电池用壳体,所述镀敷钢板的板厚为0.1mm以上且1.0mm以下。

4.根据权利要求1~3中任一项所述的电池用壳体,所述镀敷钢板的镀层厚度为0.5以上且15.0μm以下。

5.根据权利要求1~4中任一项所述的电池用壳体,所述镀层的主要构成成分的浓度在所述镀层焊接部的中心比在所述镀敷钢板的镀层表面高。

6.根据权利要求1~5中任一项所述的电池用壳体,所述镀敷钢板的母材为钢板,所述镀层的主要构成成分含有ni、al、sn、cr中的1种或2种以上。

7.根据权利要求1~6中任一项所述的电池壳体,在所述镀敷钢板的板厚方向的截面中,对于所述镀层焊接部的形状,从焊接中心线到垂直向上方向的所述镀层焊接部的边界为止的距离与从所述焊接中心线到垂直向下方向的所述镀层焊接部的边界为止的距离之比在0.5~2.0倍以内。

技术总结

提供一种新型电池容器,是镀敷钢板焊接而得到的电池容器,长期具有充分的密封性,并且能够抑制镀敷钢板的母材金属露出而在电解液中溶出。一种电池用壳体,是由容器主体和容器盖构成的电池用壳体,所述容器主体和所述容器盖由镀敷钢板构成,所述容器与所述容器盖的接合部包含以60质量%以上含有镀层主要构成成分的镀层焊接部和以小于60质量%含有镀层主要构成成分的钢板焊接部,所述镀层焊接部在接合长度方向上具有0.5μm以上且小于1.0mm的长度。

技术研发人员:小林亚畅,高桥武宽,后藤靖人

受保护的技术使用者:日本制铁株式会社

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!