高纯钠的制备和高钙钠渣安全处理的方法

本发明涉及金属钠生产的有色金属工业和化学工业领域,具体涉及将氯化钠电解过程阴极产生的含有少量金属钙的金属钠进行分离得到高纯钠,并对高钙钠渣进行安全处置并回收钠和钙资源的方法。

背景技术:

1、金属钠作为常见的碱金属元素,它是一种等轴立方晶体构成的银白色金属,具有非常活泼的化学性质和很强的还原性,这种特性使它广泛用于钛、锆、铌等难冶炼金属和化学工业的强还原剂,以及在油品脱硫和印染行业具有广泛的用途。金属钠还具有低熔点和良好的导电导热性,使它在核能工业的高效冷却剂、钠电缆和钠光灯等方面也获得了重要的应用。近年来,随着金属钠生产工艺的改进,我国的靛蓝染料和医药中间体的产能也逐步扩大,并取代德国成为靛蓝主要供应商。据统计,我国2019年金属钠产量达到10万吨以上,是世界上金属钠产量最大的国家,包括中盐兰太集团、内蒙古瑞信化工、河南洛阳万基、山东默锐科技和银川精鹰等一批金属钠知名企业。随着双碳经济的提出,今后金属钠,尤其是高纯度金属钠的应用领域还包括钛合金、石化高效催化剂、钠硫电池、钠盐电池、快中子增殖反应堆和安全气囊分解剂叠氮化钠等领域。

2、我国现有金属钠生产工艺包括北京化工机械厂自行开发的四阳极电解工艺和部分企业引进的美国p&d公司的东斯四阳极电解工艺。现有电解工艺经过大量改进,具有工艺稳定,质量可靠等优点,其存在的问题是电解过程加入的氯化钙和氯化钡助熔剂大幅度降低了电解温度,有利于金属钠和熔盐的分层,但存在电解过程少量的钙离子伴随着钠离子在阴极同步还原,导致液钠中钙含量高达0.7-1.1%。该液钠经过锥型精制塔静置纯化后,使钙含量降低到0.04-0.07%,金属钠纯度达到99.5-99.8%,可以满足大多数对钙不敏感的工业需求。近年来在一些特殊的医药、储能和核工业场合,较低纯度的金属钠不仅会严重影响产品质量,甚至引发安全问题,因此开发一种新型高纯钠的制备工艺满足精细化工、钠硫电池和核工业等新兴行业对高纯钠的需求具有重要的社会经济价值。

3、现代工业广泛使用的金属钠提纯工艺本质上是一个利用天然重力对液钠中钙等杂质进行非连续分离过程,存在生产效率低和分离效果差,以及长时间分离过程中出现部分金属钠被氧化导致产量降低等问题。例如该工艺在提纯过程中产生大量含有金属钠和钙的钠渣,占到金属钠产量的1-2%。聂建宙,宁夏化工1994(3)12-14报道了粗钠采用间断式或者连续式除钙的精制过程,使钙含量从1%降低到0.01%,存在的问题是静置保温时间长和除钙效果不稳定等。为了提高金属钠的纯度,不少知名企业开展液钠的纯化研究,例如中国专利cn1239722c报道了法国mssa公司采用液钠和含有水蒸气的气体接触,使部分金属钙氧化为氧化钙,从而纯化金属钠。相关的报道例如中国专利cn1238541c采用过氧化钠代替水蒸气对粗钠中的钙进行氧化,然后通过沉降-过滤和冷阱净化得到精钠的工艺。另外中国专利cn10804882a报道了将粗钠在350℃高温下采用陶瓷隔膜对其中钙杂质进行过滤得到精钠的方法。利用金属钠沸点低的特性,蒸馏也是提纯金属钠的有效工艺,例如中国专利cn103667708b报道了将金属钠在加热炉加热得到钠蒸汽,然后冷凝得到纯度为99.9%金属钠的工艺。开发金属钠制备新工艺,从而从根本上提升金属钠的纯度,也是非常有意义的研究。例如陈宗璋等在湖南大学学报1984,11(2)95-105报道了采用β-氧化铝固体电解质管电解氯化钠得到高纯度金属钠的工艺。随后王淼和张全生在2015年(高纯钠制备电解装置的开发,上海应用技术学院,硕士学位论文)和中国专利cn104805469b也系统报道了β-氧化铝固体电解质管电解氯化钠得到高纯度金属钠的工艺。β-氧化铝固体电解质电解制钠工艺是一种非常节能的电解新工艺,可以直接得到纯度在99.9%以上的高纯钠。在过去40年的研究历程中,人们在研究中发现,提高固体电解质管的使用寿命,防止电解过程的裂化,制备大尺寸的固体电解质管仍然是难以攻克的难题,从而制约了电解金属钠工艺的革新。

4、综上所述,上述很多论文和专利在制备纯钠过程中采用了高温钠蒸汽或者氢气等易燃易爆物质,以及高温过滤等操作,加大了金属钠提纯专利技术实用化的难度。另外上述技术没有充分考虑如何安全处置提纯过程产生的钠渣中的有价资源,使得钠渣库存急增,并引发新的安全隐患。针对现有氯化钠电解制钠工艺,如何对电解或者分离过程加以革新,形成连续高效高纯金属钠和钙的分离工艺,并安全处置生产过程产生的新型钠渣和回收钠钙资源是金属钠行业亟待解决的难题。

技术实现思路

1、本发明针对现有技术存在的不足,提供一种高纯钠的制备和高钙钠渣安全处理的方法,本发明提供的方法不仅极大地降低了钠渣的产生量,并且实现了钠渣中钙和钠资源的安全回收。

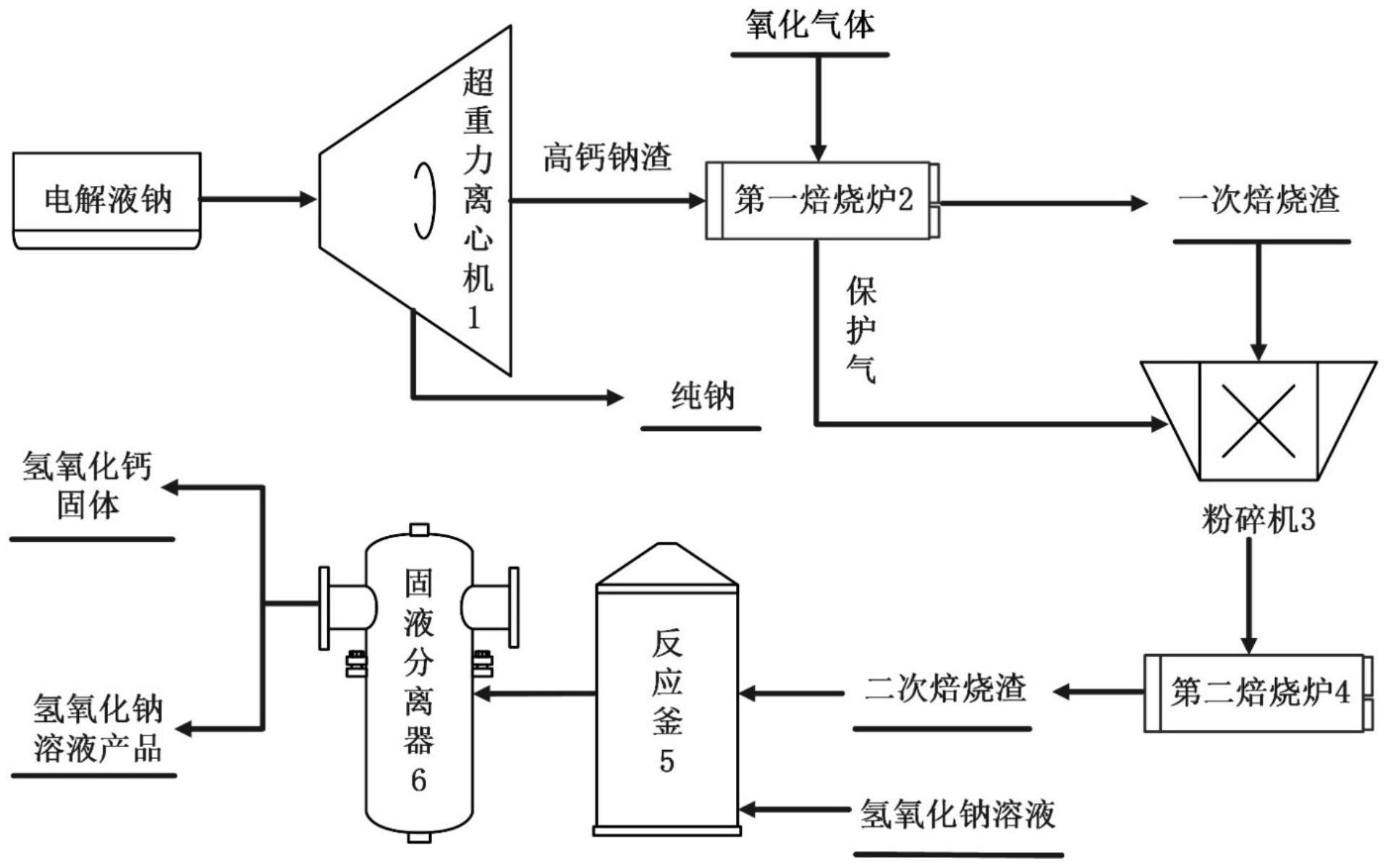

2、本发明提供一种高纯钠的制备和高钙钠渣安全处理的方法,该方法包括以下步骤:

3、(1)将电解得到的液态钠进行超重力分离,得到高纯钠和高钙钠渣;

4、(2)将所述高钙钠渣进行至少一次焙烧,得到焙烧渣;

5、(3)利用碱液对所述焙烧渣进行浸出得到氢氧化钠溶液和氢氧化钙。

6、本发明所述电解得到的液态钠中含有na和ca,优选地,以所述液态钠的总量为基准,na的含量为95-99.9重量%,ca的含量为0.1-5重量%。

7、优选地,以所述液态钠的总量为基准,na的含量为98-99.7重量%,ca的含量为0.3-2重量%。

8、本发明提供的方法将电解得到的液态钠直接进行超重力分离,产生的钠渣具有钙含量可以高达25-50%的特点,高于现有自然沉降产生的一般钠渣中钙含量为8-20%,因此为了更好区别和描述本发明产生的新钠渣和传统工艺钠渣,本发明随后定义新工艺产生的钠渣为高钙钠渣。本发明在生产过程中提高了钙的分离效率,从而使钙含量有现有钠渣的10-20%可以上升到25-50%。

9、本发明提供的方法具有对钠和钙分离效率高,节省分离时间,生产过程安全可控,实现连续生产等优点,为高纯钠的制备提供了一种安全高效的方法并安全处置了过程中产生的新的高钙钠渣,实现了高纯钠的连续制备和高钙钠渣的高值化处置。

技术特征:

1.一种高纯钠的制备和高钙钠渣安全处理的方法,该方法包括以下步骤:

2.根据权利要求1所述的方法,其中,所述液态钠中含有na和ca,以所述液态钠的总量为基准,na的含量为95-99.9重量%,ca的含量为0.1-5重量%;

3.根据权利要求1所述的方法,其中,步骤(1)所述超重力离心的条件包括:分离因数为100-10000,优选为500-4500;离心时间为0.1-100min,优选为2-20min;离心温度为100-420℃,优选110-240℃。

4.根据权利要求1-3中任意一项所述的方法,其中,步骤(2)所述的焙烧为可控氧焙烧,所述可控氧焙烧使得高钙钠渣在满足安全操作的情况下转化为过氧化钠、氧化钠、氧化钙和残留钠钙渣。

5.根据权利要求1-4中任意一项所述的方法,其中,所述焙烧的条件包括:焙烧温度为220-750℃,更优选焙烧温度为240-450℃;

6.根据权利要求1-4中任意一项所述的方法,其中,步骤(2)所述焙烧的次数为1-4次,优选为1-3次;

7.根据权利要求1-4和6中任意一项所述的方法,其中,所述焙烧包括焙烧初始阶段、焙烧平稳阶段和焙烧结束阶段,各阶段温度满足焙烧初始阶段<焙烧平稳阶段<焙烧结束阶段。

8.根据权利要求7所述的方法,其中,

9.根据权利要求1-8中任意一项所述的方法,其中,步骤(3)中所述碱液的溶质为水合物,优选为氢氧化钠水合物和/或氢氧化钙水合物,最优选为氢氧化钠水合物;

10.根据权利要求1-9中任意一项所述的方法,其中,

技术总结

本发明涉及金属钠生产的有色金属工业和化学工业领域,公开了一种高纯钠的制备和高钙钠渣安全处理的方法,该方法包括以下步骤:(1)将电解得到的液态钠进行超重力分离,得到高纯钠和高钙钠渣;(2)将所述高钙钠渣进行至少一次焙烧,得到焙烧渣;(3)利用碱液对所述焙烧渣进行浸出得到氢氧化钠溶液和氢氧化钙。本发明提供的方法不仅极大地降低了钠渣的产生量,并且实现了钠渣中钙和钠资源的安全回收。

技术研发人员:潘军青,王秋臣,王柯宇,陈岩,孙艳芝

受保护的技术使用者:北京化工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!