一种铝电解生产环节电解槽智能评判方法与流程

1.本发明涉及铝电解技术领域,具体涉及一种铝电解生产环节电解槽智能评判方法。

背景技术:

2.目前电解铝厂生产管理人员主要依托槽控系统的日报数据来掌握电解槽的生产状态,根据长期积累的生产管理经验对日报数据进行加工和处理,进而对电解槽的生产状态进行分类和评判以分析并决策出系统是否处于异常状态以及各任务量。在这个过程中,由于生产管理经验各异、数据处理方法不同、数据填报误差等不利因素的影响,评判、分析、决策的准确性和及时性都达不到要求,电解铝的产量和质量也均会受到影响。

技术实现要素:

3.为了对铝电解过程进行有效评判,本发明提供了一种铝电解生产环节电解槽智能评判方法。

4.本发明的具体技术方案如下:

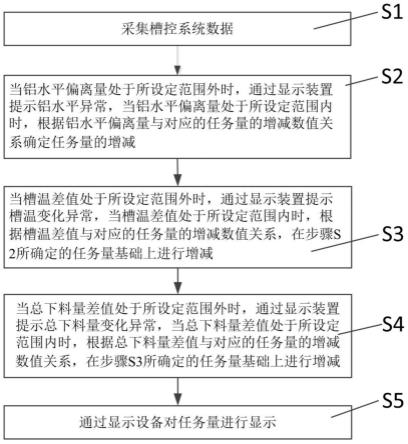

5.一种铝电解生产环节电解槽智能评判方法,具体包括如下步骤:

6.s1:采集槽控系统相关数据,具体为:近八天中每天的槽温、铝水平、铝水平基准、近八天中每天的总下料量,计算铝水平偏离量、槽温差值和总下料量差值;

7.s2:当铝水平偏离量处于所设定范围外时,通过显示装置提示铝水平异常,当铝水平偏离量处于所设定范围内时,根据铝水平偏离量与对应的任务量的增减数值关系确定任务量的增减;

8.s3:当槽温差值处于所设定范围外时,通过显示装置提示槽温变化异常,当槽温差值处于所设定范围内时,根据槽温差值与对应的任务量的增减数值关系,在步骤s2所确定的任务量基础上进行增减;

9.s4:当总下料量差值处于所设定范围外时,通过显示装置提示总下料量变化异常,当总下料量差值处于所设定范围内时,根据总下料量差值与对应的任务量的增减数值关系,在步骤s3所确定的任务量基础上进行增减;

10.s5:通过显示设备对任务量进行显示。

11.进一步地,由槽控系统的数据库中采集槽控系统相关数据。

12.进一步地,铝水平偏离量、槽温差值和总下料量差值,计算公式如下:

13.铝水平偏离量=铝水平—铝水平基准;

14.槽温差值=前四天平均值—上一个前四天平均值;

15.总下料量差值=前四天每天的总下料量—上一个前四天每天的总下料量。

16.本发明的有益效果是:

17.本发明所涉及的铝电解生产环节电解槽智能评判方法,对电解槽的生产状态进行评判,可有效地判断出系统是否处于异常状态以及需要如何调整任务量,有效提高了电解

生产环节的信息化程度,及时并高效的协助管理者对现场生产状况进行全面深入的了解,有助于电解铝产量和质量的双重提高。

附图说明

18.图1为评判方法的流程示意图。

具体实施方式

19.下面结合附图对本发明的技术方案进行具体描述。

20.在本发明的技术方案中,为了有利于实施例的表述,以表格的形式给出了铝水平偏离量、槽温差值以及总下料量与对应的任务量的增减数值关系。由于上述数值与对应分数或级别间的关系存储在系统的数据库中,数据量庞大,所以此处只是为了实施例的需要,以表格形式给出了数值之间的部分关系。

21.表1,铝水平偏离量与任务量增减数值关系

22.铝水平偏离量(cm)出铝任务量res1-1至-19铝水平每减少1,任务量减少20kg-10kg020kg0至19铝水平每增加1,任务量增加20kg上述范围外铝水平异常

23.表2,槽温差值与任务量增减数值关系

[0024][0025][0026]

表3、总下料量差值与任务量增减数值关系:

[0027][0028]

采集槽控系统相关数据,具体为:近八天中每天的槽温、铝水平、铝水平基准、近八天中每天的总下料量,计算铝水平偏离量、槽温差值和总下料量差值,其中槽温单位为℃,铝水平单位为cm,铝水平基准单位为cm,总下料量单位为kg。

[0029]

实施例一:

[0030]

假设近八天中每天的槽温为939℃、939℃、943℃、943℃、940℃、940℃、941℃、941℃,铝水平为25cm,铝水平基准为22cm,近八天中每天的总下料量为5590kg、5835kg、5641kg、5500kg、5450kg、5612kg、5500kg、5511kg,则:

[0031]

铝水平偏离量=铝水平—铝水平基准=3cm;

[0032]

槽温差值=前四天平均值—上一个前四天平均值=941-940.5=0.5℃;

[0033]

总下料量差值=前四天每天的总下料量—上一个前四天每天的总下料量=22566-22073=493kg。

[0034]

由上述分析,铝水平偏离量为3cm,因此处于表1中0至19的范围内,因此铝水平增加3cm,任务量增加60kg。

[0035]

再来判断槽温差值,由于槽温差值为0.5℃,处于表2中的范围外,因此系统会显示槽温变化异常,不再继续对总下料量差值进行评判,此时系统直接发出指令给显示设备进行异常显示。

[0036]

实施例二:

[0037]

在上述实施例一中,如果保持铝水平偏离量和总下料量差值数据不变,将槽温差值数据假设为1℃,则处于表2中的第五行,此时则需要在由表1所得到的任务量60kg的基础上减去10kg,即结果为50kg,然后进行总下料量差值的评判,即利用表3继续评判。

[0038]

再来判断总下料量差值,由于总下料量差值为493kg,处于表3的第十八行范围内,即总下料量差值处于大于等于401kg,小于等于500kg区间内,此时需要在由表2所得到的任务量50kg基础上加60kg,即结果为110kg。

[0039]

得到上述任务量结果后,发送指令至显示设备通过显示设备对任务量进行显示。

技术特征:

1.一种铝电解生产环节电解槽智能评判方法,其特征在于:s1:采集槽控系统相关数据,具体为:近八天中每天的槽温、铝水平、铝水平基准、近八天中每天的总下料量,计算铝水平偏离量、槽温差值和总下料量差值;s2:当铝水平偏离量处于所设定范围外时,通过显示装置提示铝水平异常,当铝水平偏离量处于所设定范围内时,根据铝水平偏离量与对应的任务量的增减数值关系确定任务量的增减;s3:当槽温差值处于所设定范围外时,通过显示装置提示槽温变化异常,当槽温差值处于所设定范围内时,根据槽温差值与对应的任务量的增减数值关系,在步骤s2所确定的任务量基础上进行增减;s4:当总下料量差值处于所设定范围外时,通过显示装置提示总下料量变化异常,当总下料量差值处于所设定范围内时,根据总下料量差值与对应的任务量的增减数值关系,在步骤s3所确定的任务量基础上进行增减;s5:通过显示设备对任务量进行显示。2.如权利要求1所述的铝电解生产环节电解槽智能评判方法,其特征在于:由槽控系统的数据库中采集槽控系统相关数据。3.如权利要求2所述的铝电解生产环节电解槽智能评判方法,其特征在于:所述铝水平偏离量、槽温差值和总下料量差值,计算公式如下:铝水平偏离量=铝水平—铝水平基准;槽温差值=前四天平均值—上一个前四天平均值;总下料量差值=前四天每天的总下料量—上一个前四天每天的总下料量。

技术总结

本发明提供了一种铝电解生产环节电解槽智能评判方法,具体为采集槽控系统相关数据,计算铝水平偏离量、槽温差值和总下料量差值,然后根据铝水平偏离量、槽温差值和总下料量差值与各自对应的任务量的增减数值关系确定任务量的增减,最后通过显示设备对任务量进行显示。本发明所涉及的铝电解生产环节电解槽智能评判方法,对电解槽的生产状态进行评判,可有效地判断出系统是否处于异常状态以及需要如何调整任务量,有效提高了电解生产环节的信息化程度,及时并高效地协助管理者对现场生产状况进行全面深入的了解,有助于电解铝产量和质量的双重提高。量的双重提高。量的双重提高。

技术研发人员:赵思洋 刘凯 程云柱 梁绵鑫 汤新中

受保护的技术使用者:沈阳铝镁科技有限公司

技术研发日:2022.07.06

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1