一种防止轴承档磨损的导电辊的制作方法的制作方法与流程

1.本发明涉及导电辊加工制作技术领域,特别是一种防止轴承档磨损的导电辊的制作方法的制作方法。

背景技术:

2.导电辊是连续电镀镍生产线上的关键部件,用以传送带钢并且在电镀过程中传导强大的阴极电流,现有技术中,在导电辊轴套安装轴承的位置,由于导电辊通常安装的轴承轴套材质为紫铜,硬度较低,在更换或安装轴承时,极容易在此处磨损,当轴承损坏时会直接导致此轴承档咬坏磨损失效,造成导电辊不能使用;

3.鉴于上述情况,有必要对现有的导电辊制作方法加以改进,使其能够适应现在对导电辊使用的需要。

技术实现要素:

4.本发明的目的是为了解决上述问题,设计了一种防止轴承档磨损的导电辊的制作方法的制作方法。

5.实现上述目的本发明的技术方案为,一种防止轴承档磨损的导电辊的制作方法,所述导电辊包括铜套管、设置于铜套管外侧的轴套、设置于铜套管内侧的轴头、设置于轴头一侧外表面的辊筒、设置于辊筒外表面的铜镀层;所述铜套管与铜镀层交界处由铜焊接加工而成,所述轴套的材质316l不锈钢,所述铜套管、轴套的材质为紫铜;

6.其制作方法为:车加工轴头、辊筒

→

热套辊筒在轴头上

→

焊接辊筒和轴头交界处

→

精加工辊筒、轴头外圆

→

辊筒外表面电解镀铜

→

车加工铜套管

→

热套铜套管在轴头上

→

焊接铜套管和电解铜连接处

→

毛化电解铜表面

→

电解铜表面镀硬铬

→

精加工铜套管

→

加工不锈钢轴套

→

热套不锈钢轴套。

7.对本技术方案的进一步补充,所述辊筒与轴头热套并采用焊接加工而成。

8.对本技术方案的进一步补充,所述辊筒外表面采用电解铜的方式形成铜镀层,所述铜镀层的厚度大于5mm。

9.对本技术方案的进一步补充,所述铜镀层表面还镀有0.1mm厚度的硬铬。

10.对本技术方案的进一步补充,所述铜镀层表面为抛丸后的毛化面,粗糙度为ra1.2μm~1.5μm。

11.对本技术方案的进一步补充,所述铜套管为阶梯轴。

12.对本技术方案的进一步补充,所述导电辊的表面粗糙度为ra1.2μm~1.5μm。

13.对本技术方案的进一步补充,所述轴套加工包括以下步骤:

14.(1)、加工导电辊两端轴套的尺寸为直径122,宽度100;

15.(2)、采用316l不锈钢加工轴套;

16.(3)、轴套与其内孔尺寸保证-0.12mm的过盈量;

17.(4)、将加工好的轴套放置在烘箱中加热至120℃,恒温5分钟;

18.(5)、将经步骤(4)恒温后的轴套安装在导电辊上需要安装轴套的位置,冷却后,轴套紧贴在轴套上。

19.其有益效果在于,使得导电辊使用寿命提高,降低了加工成本,导电辊的完好率显著提高。

附图说明

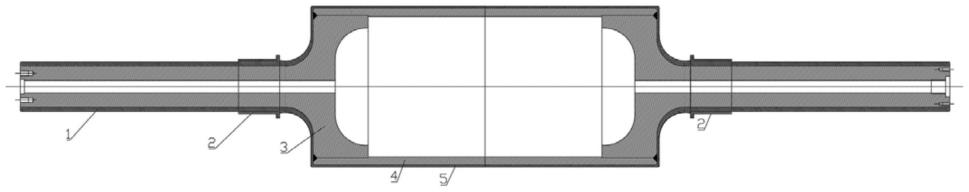

20.图1是本发明导电辊的整体结构示意图;

21.图2是本发明中轴套的机构示意图;

22.图中,1、铜套管;2、轴套;3、轴头;4、辊筒;5、铜镀层。

具体实施方式

23.由于现有的导电辊在安装轴承时,轴承轴套材质为紫铜,硬度较低,因此在更换或安装轴承时,极容易磨损,当轴承损坏时会直接导致轴承挡咬坏磨损失效,造成导电辊无法再正常使用,因此我们在现有技术缺陷的基础上设计了一种防止轴承档磨损的导电辊的制作方法,使用方便,制作成本低,导电辊的使用寿命也提高了。

24.为了便于本领域技术人员对本技术方案更加清楚,下面将结合附图1-2详细阐述本发明的技术方案:

25.一种防止轴承档磨损的导电辊的制作方法,所述导电辊包括铜套管1、设置于铜套管1外侧的轴套2、设置于铜套管1内侧的轴头3、设置于轴头3一侧外表面的辊筒4、设置于辊筒4外表面的铜镀层5;所述铜套管1与铜镀层5交界处由铜焊接加工而成,所述轴套2的材质316l不锈钢,所述铜套管1、轴套2的材质为紫铜,其制作方法为:车加工轴头3、辊筒4

→

热套辊筒4在轴头3上

→

焊接辊筒4和轴头3交界处

→

精加工辊筒4、轴头3外圆

→

辊筒4外表面电解镀铜

→

车加工铜套管1

→

热套铜套管1在轴头3上

→

焊接铜套管1和电解铜连接处

→

毛化电解铜表面

→

电解铜表面镀硬铬

→

精加工铜套管1

→

加工不锈钢轴套2

→

热套不锈钢轴套2。

26.其中,所述辊筒4与轴头3热套并采用焊接加工而成。

27.详细地,所述辊筒4外表面采用电解铜的方式形成铜镀层5,所述铜镀层5的厚度大于5mm;其中,所述铜镀层5表面还镀有0.1mm厚度的硬铬。

28.其中,所述铜镀层5表面为抛丸后的毛化面,粗糙度为ra1.2μm~1.5μm。

29.详细地,所述铜套管1为阶梯轴,详细地,所述导电辊的表面粗糙度为ra1.2μm~1.5μm。

30.下面将对轴套2加工的制作方法进行详细地阐述,所述轴套2加工包括以下步骤:

31.(1)、加工导电辊两端轴套2的尺寸为直径122,宽度100;

32.(2)、采用316l不锈钢加工轴套2;

33.(3)、轴套2与其内孔尺寸保证-0.12mm的过盈量;

34.(4)、将加工好的轴套2放置在烘箱中加热至120℃,恒温5分钟;

35.(5)、将经步骤(4)恒温后的轴套2安装在导电辊上需要安装轴套2的位置,冷却后,轴套2紧贴在轴套2上。

36.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员

对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

技术特征:

1.一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述导电辊包括铜套管、设置于铜套管外侧的轴套、设置于铜套管内侧的轴头、设置于轴头一侧外表面的辊筒、设置于辊筒外表面的铜镀层;所述铜套管与铜镀层交界处由铜焊接加工而成;所述轴套的材质316l不锈钢,所述铜套管、轴套的材质为紫铜;其制作方法为:车加工轴头、辊筒

→

热套辊筒在轴头上

→

焊接辊筒和轴头交界处

→

精加工辊筒、轴头外圆

→

辊筒外表面电解镀铜

→

车加工铜套管

→

热套铜套管在轴头上

→

焊接铜套管和电解铜连接处

→

毛化电解铜表面

→

电解铜表面镀硬铬

→

精加工铜套管

→

加工不锈钢轴套

→

热套不锈钢轴套。2.根据权利要求1所述的一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述辊筒与轴头热套并采用焊接加工而成。3.根据权利要求2所述的一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述辊筒外表面采用电解铜的方式形成铜镀层,所述铜镀层的厚度为大于5mm。4.根据权利要求3所述的一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述铜镀层表面还镀有0.1mm厚度的硬铬。5.根据权利要求4所述的一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述铜镀层表面为抛丸后的毛化面,粗糙度为ra1.2μm~1.5μm。6.根据权利要求1所述的一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述铜套管为阶梯轴。7.根据权利要求1所述的一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述导电辊的表面粗糙度为ra1.2μm~1.5μm。8.根据权利要求1-7任一项所述的一种防止轴承档磨损的导电辊的制作方法,其特征在于,所述轴套加工包括以下步骤:(1)、加工导电辊两端轴套的尺寸为直径122,宽度100;(2)、采用316l不锈钢加工轴套;(3)、轴套与其内孔尺寸保证-0.12mm的过盈量;(4)、将加工好的轴套放置在烘箱中加热至120℃,恒温5分钟;(5)、将经步骤(4)恒温后的轴套安装在导电辊上需要安装轴套的位置,冷却后,轴套紧贴在轴套上。

技术总结

本发明公开了一种防止轴承档磨损的导电辊的制作方法,所述导电辊包括铜套管、设置于铜套管外侧的轴套、设置于铜套管内侧的轴头、设置于轴头一侧外表面的辊筒、设置于辊筒外表面的铜镀层;所述铜套管与铜镀层交界处由铜焊接加工而成,所述轴套的材质316L不锈钢,所述铜套管、轴套的材质为紫铜;本发明的有益效果是,使得导电辊使用寿命提高,降低了加工成本,导电辊的完好率显著提高。导电辊的完好率显著提高。导电辊的完好率显著提高。

技术研发人员:李建忠

受保护的技术使用者:江苏东方九天新能源材料有限公司

技术研发日:2022.07.21

技术公布日:2022/11/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1