SUS表面处理方法与流程

本发明涉及一种sus(不锈钢)表面处理方法,具体涉及一种用于粘接聚合物-sus结合结构的sus表面处理方法,其中,通过对所述sus表面的一次和二次硅烷偶联处理,最大限度地提高所述sus表面和所述聚合物之间的结合。

背景技术:

1、聚合物和sus之间的结合广泛应用于需要防水的电子部件以及智能手机和电动汽车的锂离子电池,但也注意到,聚合物与sus之间结合强度的可靠性很低。

2、因此,通过使用酸性溶液的蚀刻处理对sus进行表面处理,以制造聚合物-sus组件,以提高sus表面的活性和摩擦力,并牢固地附着到聚合物上。然而,仅通过使用酸性溶液蚀刻的sus表面处理难以在聚合物和sus之间获得足够的附着力和密封性。

技术实现思路

1、【本发明要解决的技术问题】

2、本发明旨在解决上述技术问题,其目的在于提供一种用于制造具有优异的结合强度的聚合物-sus结合结构的sus表面处理方法。

3、【解决技术问题的技术手段】

4、一种用于与聚合物复合材料相结合的sus表面处理方法,其包括:

5、(a)第一蚀刻步骤,其中,以酸性溶液蚀刻所述sus表面;

6、(b)表面处理步骤,其中,对sus表面进行超声波处理;

7、(c)第二蚀刻步骤,其中,以酸性溶液再次蚀刻sus表面;

8、(d)第一硅烷偶联处理步骤,其中,对所述sus表面进行阳极氧化处理;

9、(e)第三蚀刻步骤,其中,以酸性溶液蚀刻所述sus表面;

10、(f)第二硅烷偶联处理步骤,其中,对所述sus表面进行阳极氧化处理。

11、根据权利要求1所述的sus表面处理方法,其包括:

12、步骤(d)在含有1~50wt%的电解质溶液、并加入0.1~1wt%的第一硅烷偶联剂作为添加剂的溶液中,利用整流器,在30-70℃下以0.1-3a/dm2的电流密度、500ms脉冲的正持续时间(施加时间)处理10~300秒,其中,所述电解质溶液为含有硫酸(浓度为1~50%)、磷酸(浓度为1~50%)和硝酸(浓度为1~50%)中的至少两种或更多种的混合物的酸性溶液,或者,所述电解质溶液为含有苛性钠(浓度为1~50%)、碳酸钠(浓度为1~50%)和氮化铵(浓度为1~50%)中的至少两种或更多种碱的混合物的碱性溶液。

13、根据权利要求1所述的sus表面处理方法,其包括:

14、步骤(e)在含有常规硫酸、磷酸和痕量硝酸的酸性溶液中,在30~70℃下进行10~300秒,以去除sus表面40~60%的氧化膜。

15、根据权利要求1所述的sus表面处理方法,其包括:

16、步骤(f)在含有1~50wt%的电解质溶液、并加入0.1~1wt%的第二硅烷偶联剂作为添加剂的溶液中,利用整流器,在10~70℃下以0.1-10a/dm2的电流密度、500ms脉冲的正持续时间(施加时间)处理10~300秒,其中,所述电解质溶液为含有硫酸(浓度为1~50%)、磷酸(浓度为1~50%)和硝酸(浓度为1~50%)中的至少两种或更多种的混合物的酸性溶液,或者,所述电解质溶液为含有苛性钠(浓度为1~50%)、碳酸钠(浓度为1~50%)和氮化铵(浓度为1~50%)中的至少两种或更多种碱的混合物的碱性溶液。

17、根据权利要求2或4所述的sus表面处理方法,其包括:

18、所述硅烷偶联剂是(ro)3si-(ch2)3-nh2、(ro)3si-(ch2)2-si(oc2h5)3、(ro)3si-(ch2)3-sh、(ro)3si-ch=ch2、(ro)3si-(ch3)3-ooc(ch3)c=ch2、(ro)3si-(ch3)3-o-chch2o和(ro)3si-(ch2)15ch3中的至少两种或更多种的混合物。

19、根据权利要求5所述的sus表面处理方法,其包括:

20、所述第二硅烷偶联剂为与所述第一硅烷偶联剂相同种类但不同混合比的混合物。

21、根据权利要求5所述的sus表面处理方法,其包括:

22、步骤(d)中,在sus表面形成的氧化膜的厚度为50~100nm,以及,步骤(f)中,在sus表面形成的氧化膜的厚度为100~150nm。

23、【有益技术效果】

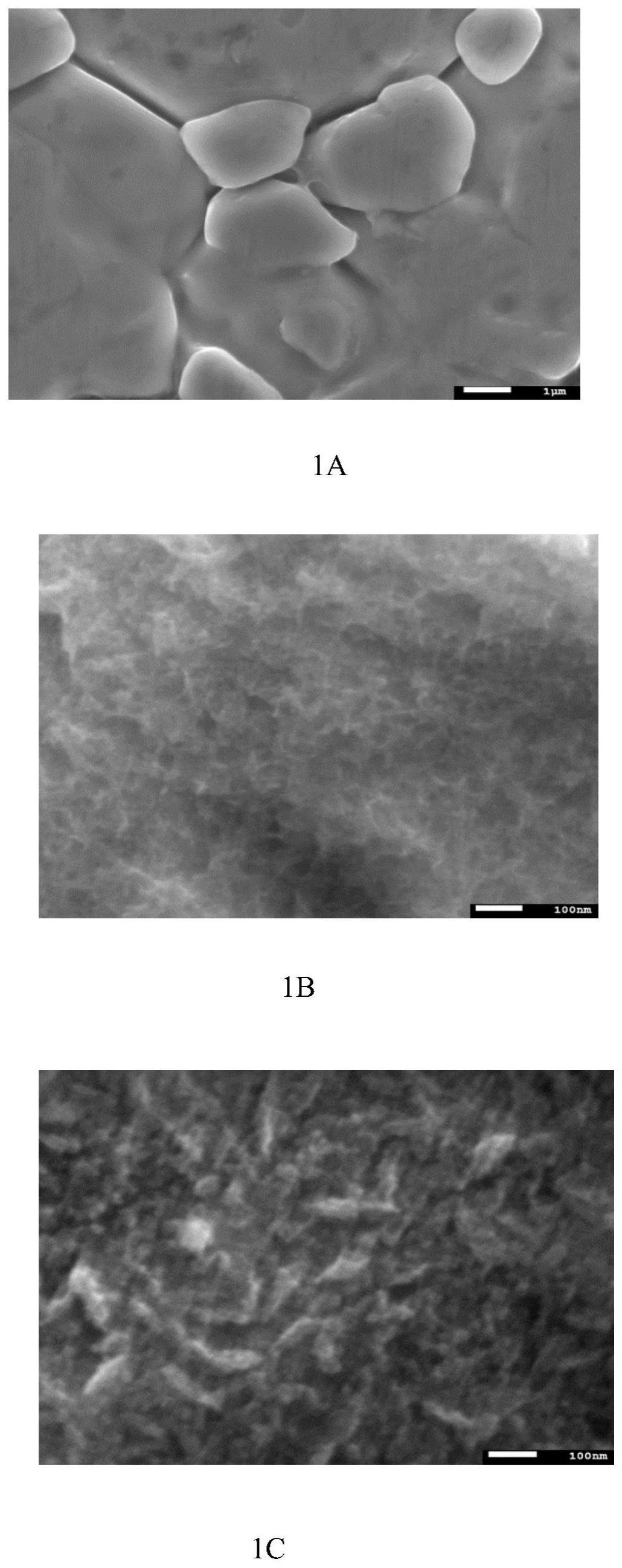

24、使用酸性溶液对sus合金表面进行蚀刻,使sus合金的表面粗糙化,并且通过超声波的一次表面处理使表面与微裂纹一起粗糙化。

25、然后,通过超声波的一次和二次硅烷偶联处理,在表面上形成大量的细裂纹,并且,硅烷偶联剂渗透到所产生的裂纹中,以最大限度地提高聚合物和sus之间的结合力。

技术特征:

1.一种用于与聚合物复合材料相结合的sus表面处理方法,其包括:

2.根据权利要求1所述的sus表面处理方法,其特征在于:

3.根据权利要求1所述的sus表面处理方法,其特征在于:

4.根据权利要求1所述的sus表面处理方法,其特征在于:

5.根据权利要求2或4所述的sus表面处理方法,其特征在于:

6.根据权利要求5所述的sus表面处理方法,其特征在于:

7.根据权利要求5所述的sus表面处理方法,其特征在于:

技术总结

本发明提供了一种用于制造具有优异的结合强度的聚合物‑SUS结合结构的SUS表面处理方法。用于与聚合物复合材料相结合的SUS表面处理方法包括:(a)第一蚀刻步骤,其中,以酸性溶液蚀刻所述SUS表面;(b)表面处理步骤,其中,对SUS表面进行超声波处理;(c)第二蚀刻步骤,其中,以酸性溶液再次蚀刻所述SUS表面;(d)第一硅烷偶联处理步骤,其中,对所述SUS表面进行阳极氧化处理;(e)第三蚀刻步骤,其中,以酸性溶液蚀刻所述SUS表面;(f)第二硅烷偶联处理步骤,其中,对所述SUS表面进行阳极氧化处理。

技术研发人员:郭铁龙,谭勇刚

受保护的技术使用者:东莞市德施普技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!