用于型材表面处理的电泳线的制作方法

本技术涉及电泳线,尤其涉及用于型材表面处理的电泳线。

背景技术:

1、电泳工艺相比于传统的表面处理工艺,具有分散能力高、反应效果更佳均匀等优势。其中,电泳线涵盖电泳前处理、电泳电化学反应和电泳后处理等道工序。不同的电泳线加工出来的产品的品质不同,目前,电泳线亟待实现自动化且高品质的电泳电化学反应,以在提高产能的同时兼顾工件的表面处理质量。

技术实现思路

1、为了克服现有技术的不足,本实用新型的目的在于提供用于型材表面处理的电泳线,其能够在提高产能的同时兼顾工件的表面处理质量。

2、本实用新型的目的采用如下技术方案实现:

3、用于型材表面处理的电泳线,包括链条,以及沿链条的移动路线依序布置的热水槽、脱脂设备、第一水洗设备、表调槽、合成反应槽、第二水洗设备、电泳槽结构、超滤系统、第三水洗设备、静置打气室、烤炉;

4、所述电泳槽结构包括槽体、抽液管、输送泵、输送管和多根电泳管;所述槽体的长度方向的两端内壁均为斜面结构,且所述槽体的两端内壁之间的间距沿高度方向逐渐增加;多根所述电泳管均连接至所述槽体内,所述槽体内的所述电泳管的密集度从中间开始向靠近所述斜面结构的方向逐渐稀疏;所述槽体的液体出口与所述输送泵通过所述抽液管连接;所述输送管设于所述槽体的底部,并沿所述槽体的延伸方向进行延伸,所述输送管沿自身长度方向间隔地连接有多个喷液管,所述喷液管的朝向相对于所述槽体的底壁呈锐角设置,以使所述槽体内的电泳槽液能够进行环流运动。

5、进一步地,所述输送管的口径大于所述输送泵的出口的口径,所述输送泵的出口通过扩口段与所述输送管连接;所述输送管的轴线与所述输送泵的出口共轴布置。

6、进一步地,所述输送管设有多根,多根所述输送管沿水平方向间隔地且相互平行地设置,多根所述输送管分别连接有各自的所述输送泵。

7、进一步地,所述槽体的底部填充有掩埋层,所述输送管上位于所述槽体内的部分被所述掩埋层所掩埋,所述喷液管穿设于所述掩埋层并漏出至所述槽体内。

8、进一步地,所述烤炉包括预热隧道、u型燃烧炉;所述u型燃烧炉的开口与所述预热隧道的出口衔接,并使所述预热隧道的第一侧壁与所述u型燃烧炉的侧壁连接,且使所述预热隧道的第二侧壁位于所述u型燃烧炉的相对两侧壁之间,以将所述u型燃烧炉的开口分割成预热风分支口和溢流热风分支口;所述预热隧道上远离所述u型燃烧炉的位置处连接有第一抽风机,所述第一抽风机用于将所述u型燃烧炉内的热气抽入所述预热隧道再排向外界环境。

9、进一步地,所述u型燃烧炉上靠近所述预热隧道的节段呈倾斜结构,且其高度沿远离所述预热隧道的方向逐渐升高。

10、进一步地,所述第一抽风机的出风口依序连接有水喷淋塔、uv光解净化器、活性炭吸附塔。

11、进一步地,所述u型燃烧炉在所述溢流热风分支口的位置处连接有第二抽风机,所述第二抽风机通过送风管连接至所述预热隧道。

12、进一步地,所述脱脂设备包括依序连接多个脱脂槽;所述第一水洗设备包括依序连接的多个第一水洗槽;所述第二水洗设备包括依序连接的多个第二水洗槽;所述第三水洗设备包括依序连接的多个第三水洗槽;所述超滤系统包括多个依序连接的超滤设备;至少其中一个所述脱脂槽用于浸泡工件,至少其中一个所述脱脂槽用于喷淋工件;至少其中一个所述第一水洗槽用于浸泡工件,至少其中一个所述第一水洗槽用于喷淋工件;至少其中一个所述第二水洗槽用于浸泡工件,至少其中一个所述第二水洗槽用于喷淋工件;至少其中一个所述第三水洗槽用于浸泡工件,至少其中一个所述第三水洗槽用于喷淋工件。

13、进一步地,所述合成反应槽为磷化反应槽或硅烷反应槽。

14、相比现有技术,本实用新型的有益效果在于:

15、1、通过链条吊挂工件并依序经过各个工序,因而使得工件可以实现一步到位地实现电泳工艺,即提高了产能。

16、2、基于槽体的长度方向的两端内壁均为斜面结构,且槽体的两端内壁之间的间距沿高度方向逐渐增加;从而使得工件能够跟随链条缓和地进入电泳槽液内,以为工件的便利性运转提供基础条件。

17、3、通过设置槽体内的电泳管的密集度从中间开始向靠近斜面结构的方向逐渐稀疏,从而使得靠近斜面结构部分的位置处的电泳电化学反应相对缓和,而靠近槽体中部的电泳电化学反应相对剧烈,以匹配工件位于斜面结构时未完全浸入电泳槽液的实际情况,以避免浪费电能。

18、4、基于槽体较大而容易导致电泳槽液循环分布不均匀,进而导致电泳槽液中容易出现固含量不均匀的现象,通过将输送管设于槽体的底部,并沿槽体的延伸方向进行延伸,输送管沿自身长度方向间隔地连接有多个喷液管,喷液管的朝向相对于槽体的底壁呈锐角设置,以使槽体内的电泳槽液能够进行环流运动;也即是说,通过将多个喷液管直接作用于槽体的底部,从而促成湍流现象,以使电泳槽液的固液混合更加均衡,以改善电泳电化学反应的均匀度。通过输送泵和抽液管将槽体的电泳槽液循环地输送至输送泵,即通过内循环的方式促进槽体内的液体的环流运动,因而设置方式有效、简便。

技术特征:

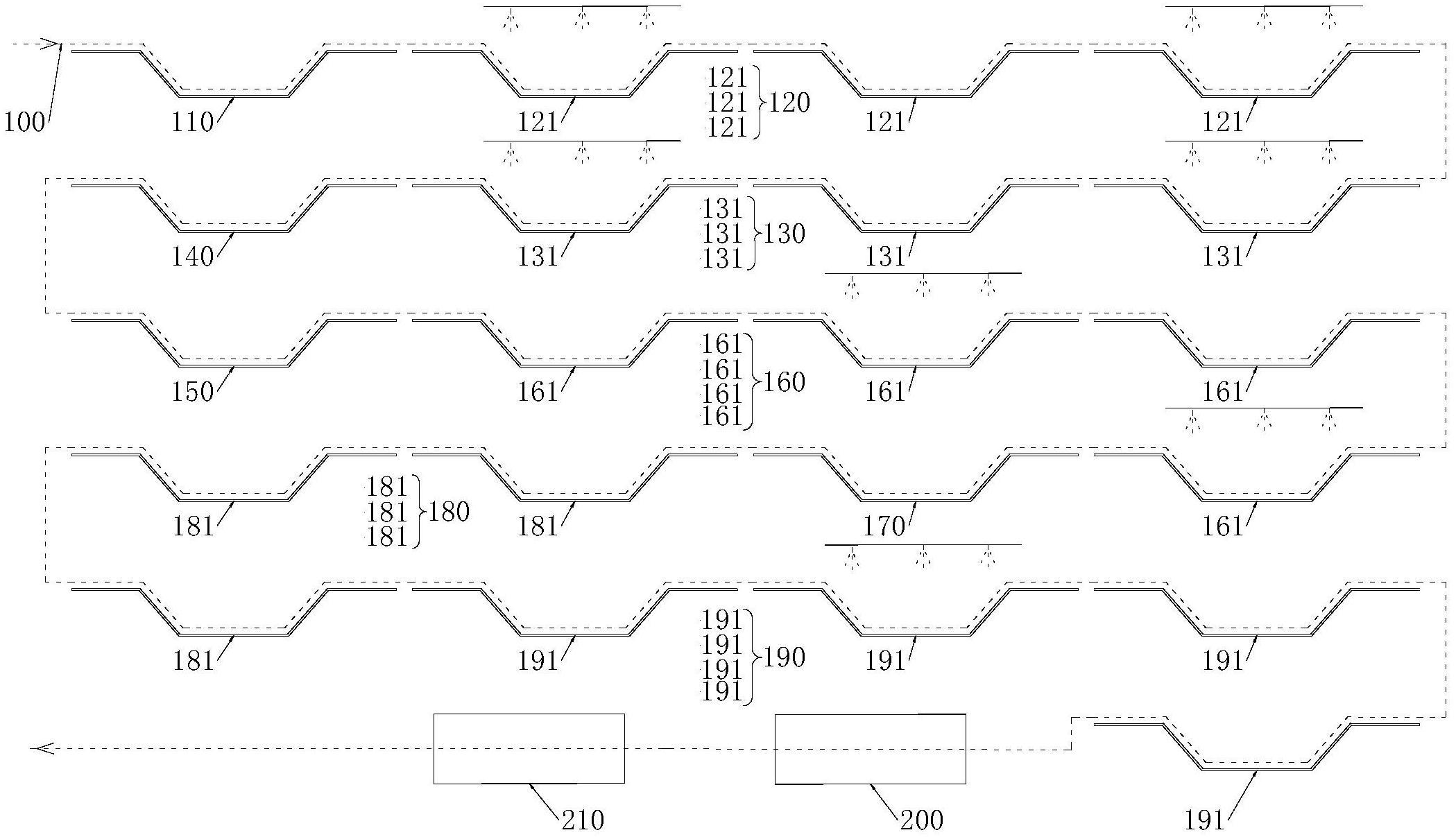

1.用于型材表面处理的电泳线,其特征在于:包括链条(100),以及沿链条(100)的移动路线依序布置的热水槽(110)、脱脂设备(120)、第一水洗设备(130)、表调槽(140)、合成反应槽(150)、第二水洗设备(160)、电泳槽结构(170)、超滤系统(180)、第三水洗设备(190)、静置打气室(200)、烤炉(210);

2.如权利要求1所述的用于型材表面处理的电泳线,其特征在于:所述输送管(174)的口径大于所述输送泵(173)的出口的口径,所述输送泵(173)的出口通过扩口段(177)与所述输送管(174)连接;所述输送管(174)的轴线与所述输送泵(173)的出口共轴布置。

3.如权利要求1所述的用于型材表面处理的电泳线,其特征在于:所述输送管(174)设有多根,多根所述输送管(174)沿水平方向间隔地且相互平行地设置,多根所述输送管(174)分别连接有各自的所述输送泵(173)。

4.如权利要求1所述的用于型材表面处理的电泳线,其特征在于:所述槽体(171)的底部填充有掩埋层(178),所述输送管(174)上位于所述槽体(171)内的部分被所述掩埋层(178)所掩埋,所述喷液管(176)穿设于所述掩埋层(178)并漏出至所述槽体(171)内。

5.如权利要求1所述的用于型材表面处理的电泳线,其特征在于:所述烤炉(210)包括预热隧道(211)、u型燃烧炉(212);所述u型燃烧炉(212)的开口(2121)与所述预热隧道(211)的出口衔接,并使所述预热隧道(211)的第一侧壁(2111)与所述u型燃烧炉(212)的侧壁连接,且使所述预热隧道(211)的第二侧壁(2112)位于所述u型燃烧炉(212)的相对两侧壁之间,以将所述u型燃烧炉(212)的开口(2121)分割成预热风分支口(21211)和溢流热风分支口(21212);所述预热隧道(211)上远离所述u型燃烧炉(212)的位置处连接有第一抽风机(214),所述第一抽风机(214)用于将所述u型燃烧炉(212)内的热气抽入所述预热隧道(211)再排向外界环境。

6.如权利要求5所述的用于型材表面处理的电泳线,其特征在于:所述u型燃烧炉(212)上靠近所述预热隧道(211)的节段呈倾斜结构,且其高度沿远离所述预热隧道(211)的方向逐渐升高。

7.如权利要求5所述的用于型材表面处理的电泳线,其特征在于:所述第一抽风机(214)的出风口依序连接有水喷淋塔(215)、uv光解净化器(216)、活性炭吸附塔(217)。

8.如权利要求5所述的用于型材表面处理的电泳线,其特征在于:所述u型燃烧炉(212)在所述溢流热风分支口(21212)的位置处连接有第二抽风机(218),所述第二抽风机(218)通过送风管(219)连接至所述预热隧道(211)。

9.如权利要求1所述的用于型材表面处理的电泳线,其特征在于:所述脱脂设备(120)包括依序连接多个脱脂槽(121);所述第一水洗设备(130)包括依序连接的多个第一水洗槽(131);所述第二水洗设备(160)包括依序连接的多个第二水洗槽(161);所述第三水洗设备(190)包括依序连接的多个第三水洗槽(191);所述超滤系统(180)包括多个依序连接的超滤设备;至少其中一个所述脱脂槽(121)用于浸泡工件,至少其中一个所述脱脂槽(121)用于喷淋工件;至少其中一个所述第一水洗槽(131)用于浸泡工件,至少其中一个所述第一水洗槽(131)用于喷淋工件;至少其中一个所述第二水洗槽(161)用于浸泡工件,至少其中一个所述第二水洗槽(161)用于喷淋工件;至少其中一个所述第三水洗槽(191)用于浸泡工件,至少其中一个所述第三水洗槽(191)用于喷淋工件。

10.如权利要求1所述的用于型材表面处理的电泳线,其特征在于:所述合成反应槽(150)为磷化反应槽或硅烷反应槽。

技术总结

本技术公开了用于型材表面处理的电泳线,包括链条,以及沿链条的移动路线依序布置的热水槽、脱脂设备、第一水洗设备、表调槽、合成反应槽、第二水洗设备、电泳槽结构、超滤系统、第三水洗设备、静置打气室、烤炉。电泳槽结构包括槽体、抽液管、输送泵、输送管和多根电泳管;槽体的长度方向的两端内壁均为斜面结构,且槽体的两端内壁之间的间距沿高度方向逐渐增加;槽体的液体出口与输送泵通过抽液管连接;输送管设于槽体的底部,并沿槽体的延伸方向进行延伸,输送管沿自身长度方向间隔地连接有多个喷液管,喷液管的朝向相对于槽体的底壁呈锐角设置,以使槽体内的电泳槽液能够进行环流运动。其在提高产能的同时兼顾了工件的表面处理质量。

技术研发人员:梁国威

受保护的技术使用者:佛山市坤聚涂装科技有限公司

技术研发日:20221014

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!