分级结构NiOx/CoP自支撑电极的制备方法及应用

本发明属于氢能,涉及一种分级结构niox/cop自支撑电极及其在氢能的应用。

背景技术:

1、氢能作为可再生能源与电能转换的能源载体,可实现高效、大规模储能,是用能终端实现绿色低碳转型的重要载体支撑。基于可再生能源进行碱水电解生产“绿氢”,是一种清洁、可持续的制备氢气的方法。

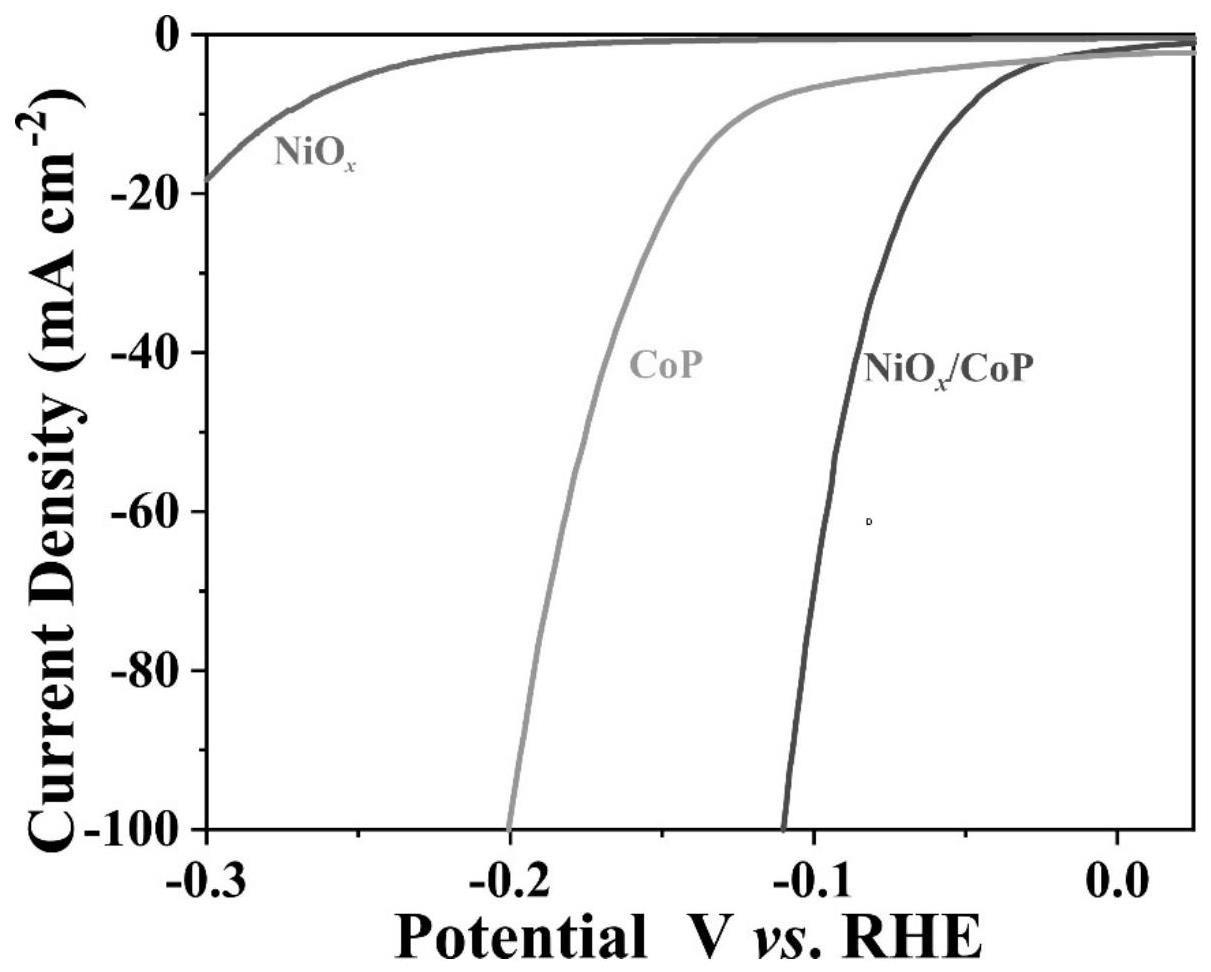

2、近年来,为了降低制氢的成本和提升制氢效率,国内外研究人员开发了几类非贵金属析氢催化剂来取代贵金属,比如过渡金属硫化物、硒化物、硼化物、碳化物和磷化物等。在这些催化剂中,过渡金属磷化物,尤其是cop基材料,由于其具有以下优势而倍受关注:i)量丰富、价格低廉;ii)催化剂在一个较宽的ph范围内保持较高的稳定性;iii)磷与析氢反应的中间产物(h)具有适当的吸附能。这使得cop在酸性环境中常常表现出突出的析氢催化性能。然而,cop在碱性条件下的本征析氢性能却不尽人意,主要是因为在碱性环境中,析氢反应的效率主要取决于催化剂对h2o的解离以及催化剂对h2o、h、oh的吸附/脱附能力,而酸性条件下仅取决于催化剂对h的吸附能力。传统制备cop的方法通常是将钴的氧化物进行与红磷或者次磷酸钠一块进行高温(大于200℃)磷化处理,高温不仅需要额外的能源,并且会产物剧毒的ph3气体,将危害人的身体健康和破坏环境;而传统制备niox的方法多为镍金属高温氧化,或者氢氧化镍高温热处理,均涉及到高温处理,高温处理过程中容易不仅需要大量的能源,同时高温处理容易造成niox烧结和结构坍塌。另外,传统及目前所用的粉末电极在制备过程中常常需要加入聚合物粘结剂,而这些聚合物粘结剂通常是绝缘体,其加入不仅造成了导电剂/纳米活性相/集流体界面处较大的接触电阻而且会掩埋催化活性位,从而大大降低电极的析氢性能。此外,碱性her中间产物h和oh之间存在着比较差的线性关系,所以采用传统的增加催化活性位的策略很难达到理想的催化制氢效果。因此,在保证大量催化活性位点的同时,显著提升碱性her催化材料的本征催化活性是提升其性能的关键点和难点。这也是绝大部分传统和现有的cop基材料表现出较差的碱性her活性的原因。即绝大多数cop基材料的碱性析氢活性仍需超过60mv和超过250mv的过电势才能达到10和500macm-2的电流密度,较差的催化活性严重限制了其商业化应用进程。

技术实现思路

1、发明目的

2、为解决上述现有技术中传统粉末电极存在的问题及本征析氢活性差,本发明提供一种分级结构niox/cop自支撑电极的制备方法及应用,采用简单、低成本、无污染、易规模化的电化学方法来构建新型的分级结构的电极以改善传统粉末电极中存在的问题,同时niox与cop复合以提高电极材料的本征析氢活性。

3、技术方案

4、分级结构niox/cop自支撑电极的制备方法,包括以下步骤:

5、第一步:制备高导电性的泡沫镍:电化学沉积之前,将泡沫镍基底用hcl,然后分别用丙酮、水和乙醇清洗,接下来将其放在真空干燥箱中进行干燥;

6、第二步:制备niox纳米管阵列:采用三电极体系进行电化学沉积,以第一步制得的高导电性的泡沫镍作为工作电极,ag/agcl为参比电极,碳棒为对电极,采用脉冲电化学沉积法沉积ni-cu母相合金,然后将得到的母相合金原位氧化,得到niox纳米管阵列,接下来分别用水和乙醇清洗,再放在真空干燥箱中进行干燥;

7、第三步:制备分级结构niox/cop自支撑电极:采用三电极体系进行电化学沉积,以第二步制得的niox纳米管阵列作为工作电极,ag/agcl为参比电极,碳棒为对电极,采用恒电势电化学沉积法沉积cop纳米片,然后将制备的电极分别用水和乙醇清洗,最后放在真空干燥箱中进行干燥。

8、作为上述方案的进一步描述,所述第一步、第二步和第三步中,真空干燥箱的干燥温度为60~80℃,干燥时间为6~12h。

9、作为上述方案的进一步描述,所述第一步、第二步和第三步中,清洗的次数皆为3~5次。

10、作为上述方案的进一步描述,制备的所述分级结构niox/cop自支撑电极为整合niox纳米管阵列和cop纳米片的分级结构,材料为多催化活性中心的niox和cop。

11、作为上述方案的进一步描述,所述第三步中,分级结构niox/cop自支撑电极中niox的管径约为53~113nm,cop纳米片的厚度为3~5nm。

12、作为上述方案的进一步描述,所述第二步中,采用脉冲电化学沉积法沉积ni-cu母相合金时,脉冲高电位为-0.5~-0.9v,脉冲低电位为-1.5~-1.0v,电位扫速为0.1~1mvs-1,脉冲宽为0.1~5s,电解液是1~100mmol/lniso4·6h2o,1~50mmol/l cuso4·5h2o和1~100mmol/l h3bo3混合溶液。

13、作为上述方案的进一步描述,所述第二步中,母相合金在0.8~1.5v电位下原位氧化5~1000s。

14、作为上述方案的进一步描述,所述第三步中,采用恒电势电化学沉积法沉积cop纳米片时,所施加的恒电势为-0.6~-1.5v vs.ag/agcl,电解液为1~200mmol/l coso4·7h2o,1~200mmol/lnaac·3h2o,1~100mmol/lna3c6h5o7·2h2o和0.1~1mol/l h2po2·h2o混合溶液,沉积时间为300~3000s。

15、作为上述方案的进一步描述,所述第一步中,电化学沉积之前,将泡沫镍的基底用50ml的1~12mol/l hcl处理5-60min,所述泡沫镍的尺寸为1cm×2cm。

16、一种上述的制备方法制备的分级结构niox/cop自支撑电极的应用方法,将分级结构niox/cop自支撑电极用于制氢反应电极,在1mol/l的koh电解液中,可以实现快速的制氢。

17、优点及效果

18、相比于传统的制备方法,本申请所采用的电化学的合成方法具有简单、低成本、无污染、可规模化的特点,并且所制备的分级结构niox/cop自支撑电极具有独特的结构和形貌,即整合了niox纳米管阵列和cop纳米片结构;与传统的增加催化活性位数量策略相比,本申请所制备的分级结构niox/cop电极材料具有为多催化活性中心,包括水解离、氢吸脱附及羟基的输运;所述的分级结构niox/cop电极与传统的电极相比,表现出了显著增强的碱性析氢催化性能,在1mol/l的koh电解液中,分别仅需51mv和164mv的过电势就能达到10ma cm-2和500ma cm-2的电流密度。

技术特征:

1.分级结构niox/cop自支撑电极的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:所述第一步、第二步和第三步中,真空干燥箱的干燥温度为60~80℃,干燥时间为6~12h。

3.根据权利要求1所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:所述第一步、第二步和第三步中,清洗的次数皆为3~5次。

4.根据权利要求1所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:制备的所述分级结构niox/cop自支撑电极为整合niox纳米管阵列和cop纳米片的分级结构,材料为多催化活性中心的niox和cop。

5.根据权利要求1所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:所述第三步中,分级结构niox/cop自支撑电极中niox的管径约为53~113nm,cop纳米片的厚度为3~5nm。

6.根据权利要求1所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:所述第二步中,采用脉冲电化学沉积法沉积ni-cu母相合金时,脉冲高电位为-0.5~-0.9v,脉冲低电位为-1.5~-1.0v,电位扫速为0.1~1mvs-1,脉冲宽为0.1~5s,电解液是1~100mmol/lniso4·6h2o,1~50mmol/lcuso4·5h2o和1~100mmol/lh3bo3混合溶液。

7.根据权利要求1或6所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:所述第二步中,母相合金在0.8~1.5v电位下原位氧化5~1000s。

8.根据权利要求1所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:所述第三步中,采用恒电势电化学沉积法沉积cop纳米片时,所施加的恒电势为-0.6~-1.5vvs.ag/agcl,电解液为1~200mmol/lcoso4·7h2o,1~200mmol/lnaac·3h2o,1~100mmol/lna3c6h5o7·2h2o和0.1~1mol/lh2po2·h2o混合溶液,沉积时间为300~3000s。

9.根据权利要求1所述的分级结构niox/cop自支撑电极的制备方法,其特征在于:所述第一步中,电化学沉积之前,将泡沫镍基底用50ml的1~12mol/lhcl处理5-60min,所述泡沫镍的尺寸为1cm×2cm。

10.一种如权利要求1所述的制备方法制备的分级结构niox/cop自支撑电极的应用方法,其特征在于:将分级结构niox/cop自支撑电极用于制氢反应电极,在1mol/l的koh电解液中,可以实现快速的制氢。

技术总结

本发明涉及一种分级结构NiO<subgt;x</subgt;/CoP自支撑电极及其在氢能技术领域的应用。包括以下步骤:第一步:制备高导电性的泡沫镍;第二步:制备NiO<subgt;x</subgt;纳米管阵列;第三步:制备分级结构NiO<subgt;x</subgt;/CoP自支撑电极。该电极在析氢反应中表现出优异的催化性能:在1M的KOH溶液中,分别仅需51和164mV的过电势就能达到10和500mAcm<supgt;‑2</supgt;的电流密度;法拉第效率高达96%;在51mV恒定电势下经过50h持续的电解,电势没有明显增加,表现出了优异的稳定性。本发明还可以拓展到其它催化材料的设计,为发展高效、低成本的催化剂提供了新的思路。

技术研发人员:宰世锋,吴雨涵,郭春彬

受保护的技术使用者:辽宁工程技术大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!