半导体电镀装置的制作方法

本发明涉及芯片制造,尤其是涉及一种半导体电镀装置。

背景技术:

1、集成电路制造技术越来越受到物理极限的挑战,三维(3d)集成技术已成为集成电路领域的热点之一。其中,高深宽比结构填充相对于传统的二维引线键合型芯片封装技术,能够进行三维堆叠式封装,可以提高器件之间的信号传输速度以及较低的功耗。但是高深宽比结构由于其较高的深宽比特点不但改变了电镀时的电势和离子浓度分布、离子输运等特性,而且在过电镀、无空洞等方面如被用于深孔填充,底部未完成填充时通孔开口可能已封闭,就会形成电镀空洞。

2、现有技术中,电镀设备高深宽比电镀工艺均采用小电流、长时间、分多步进行的电镀方案来避免电镀结构中空洞的产生;具体地,由于金属离子浓度从晶圆表面到高深宽比结构底部呈逐渐降低趋势,较大的电镀电流密度会造成金属离子不能快速到达深孔底部而造成空洞的形成;现有技术中的电镀设备高深宽比电镀工艺均采用电流密度逐步增大的脉冲电流和长时间电镀方案来避免深孔或深槽中空洞的产生,较小的电流密度和脉冲式电流的作用都会使金属离子有足够的时间在电场的作用下到达深孔或深槽底部进行电化学反应沉积;但是,较小的电流密度低至0.1asd,针对8寸晶圆约0.022um/min,较小的电镀电流将导致工艺时间非常长,不仅会影响设备产出,同一批次较靠后的晶圆由于等待时间过长,也会造成种子层的自然氧化,进而影响电镀效果,这种情况下就要求对工步之间的时间(q-time)卡控非常严格。

3、另外,现有技术中,为了使金属离子能有效快速的到达深孔或深槽底部,一般会采用机械振荡的方式,带动晶圆在垂直于电场方向上做高频摆动,来促进晶圆表面电镀液的流动循环;但是,晶圆在垂直于电场方向上做高频摆动,只能在一定程度上改善晶圆表面的电镀液循环,对高深宽比结构中的电镀液循环效果较小;晶圆做高频振荡的同时,由于电镀液流场受晶圆图形密度的影响,也会在图形密集区域形成膜厚不均匀的波纹状镀层,进而影响产品的良率。

技术实现思路

1、本发明的目的在于提供一种半导体电镀装置,以缓解现有技术中存在的电镀速率慢、影响电镀效果,造成对工步之间的时间卡控非常严格,以及晶圆做高频振荡会在图形密集区域形成膜厚不均匀的波纹状镀层,影响产品良率的技术问题。

2、本发明提供的一种半导体电镀装置,包括:电镀槽体、电镀阳极、待电镀阴极晶圆、离子交换膜和超声发生器;

3、所述电镀槽体内容置有电镀液,所述离子交换膜位于所述电镀槽体内部,且所述离子交换膜与所述电镀槽体的内壁连接,所述离子交换膜用于将所述电镀槽体内分割形成第一空间和第二空间;

4、所述电镀阳极位于所述第一空间内,所述待电镀阴极晶圆和所述超声发生器位于所述第二空间内,所述待电镀阴极晶圆和所述电镀阳极相对布置,所述超声发生器用于产生能量波传递至对所述待电镀阴极晶圆位置处,以控制电镀液中的粒子推向所述待电镀阴极晶圆处。

5、在本发明较佳的实施例中,所述待电镀阴极晶圆上开设有盲孔,所述超声发生器能够根据盲孔延伸方向驱动电镀液中的粒子进入至所述盲孔形成电镀。

6、在本发明较佳的实施例中,所述超声发生器位于所述待电镀阴极晶圆和所述电镀阳极之间,且所述超声发生器与所述离子交换膜贴合,所述超声发生器用于产生能量波传递至对所述待电镀阴极晶圆表面接触,以使能量波的传递方向与所述盲孔的轴线一致。

7、在本发明较佳的实施例中,所述超声发生器呈矩形结构,且所述超声发生器的长度大于所述待电镀阴极晶圆的直径,所述超声发生器的宽度小于所述待电镀阴极晶圆的半径;

8、所述超声发生器能够以宽度方向相对所述待电镀阴极晶圆往返运动,且所述超声发生器往返移动的路径范围大于所述待电镀阴极晶圆的直径。

9、在本发明较佳的实施例中,所述超声发生器呈匀速扫掠过所述待电镀阴极晶圆的表面;

10、所述超声发生器的运动速度和扫掠频次与电镀电流密度呈正相关。

11、在本发明较佳的实施例中,所述超声发生器的宽度小于或等于所述待电镀阴极晶圆半径的1/4。

12、在本发明较佳的实施例中,所述超声发生器设置有多组,多组所述超声发生器沿着所述电镀槽体的内壁间隔布置,所述待电镀阴极晶圆以中心轴线呈旋转运动,多组所述超声发生器用于分别控制电镀液中的粒子推向所述待电镀阴极晶圆表面。

13、在本发明较佳的实施例中,多组所述超声发生器沿着所述电镀槽体的内壁均匀布置,任意相对的两组所述超声发生器分别呈对称布置于所述待电镀阴极晶圆相对的两侧,以使多组所述超声发生器以两两对称分别向所述待电镀阴极晶圆中心轴线产生能量波。

14、在本发明较佳的实施例中,每组所述超声发生器与所述电镀槽体的内壁呈倾斜布置,以使每组所述超声发生器产生的能量波呈夹角扩散至所述待电镀阴极晶圆的盲孔中。

15、在本发明较佳的实施例中,所述超声发生器沿着所述电镀槽体的内壁延伸长度大于所述待电镀阴极晶圆的直径。

16、本发明提供的半导体电镀装置,包括:电镀槽体、电镀阳极、待电镀阴极晶圆、离子交换膜和超声发生器;电镀槽体内容置有电镀液,离子交换膜位于电镀槽体内部,且离子交换膜与电镀槽体的内壁连接,离子交换膜用于将电镀槽体内分割形成第一空间和第二空间;电镀阳极位于第一空间内,待电镀阴极晶圆和超声发生器位于第二空间内,待电镀阴极晶圆和电镀阳极相对布置,超声发生器用于产生能量波传递至对待电镀阴极晶圆位置处,以控制电镀液中的粒子推向待电镀阴极晶圆处;通过超声发生器产生的高速微射流强化了电镀液的搅拌作用,加强了离子的输运能力,减小了扩散层厚度和浓度梯度,降低了浓度极化,加快了电极过程,促进电镀液在电场方向上的循环,增加深孔中电镀液质量传递,从而提高电镀电流密度,提高电镀速率,增加单位时间内的设备产出,降低电镀工艺前的时间(q-time)管控风险;缓解了现有技术中存在的电镀速率慢、影响电镀效果,造成对工步之间的时间卡控非常严格,以及晶圆做高频振荡会在图形密集区域形成膜厚不均匀的波纹状镀层,影响产品良率的技术问题。

技术特征:

1.一种半导体电镀装置,其特征在于,包括:电镀槽体(100)、电镀阳极(200)、待电镀阴极晶圆(300)、离子交换膜(400)和超声发生器(500);

2.根据权利要求1所述的半导体电镀装置,其特征在于,所述待电镀阴极晶圆(300)上开设有盲孔(301),所述超声发生器(500)能够根据盲孔(301)延伸方向驱动电镀液中的粒子进入至所述盲孔(301)形成电镀。

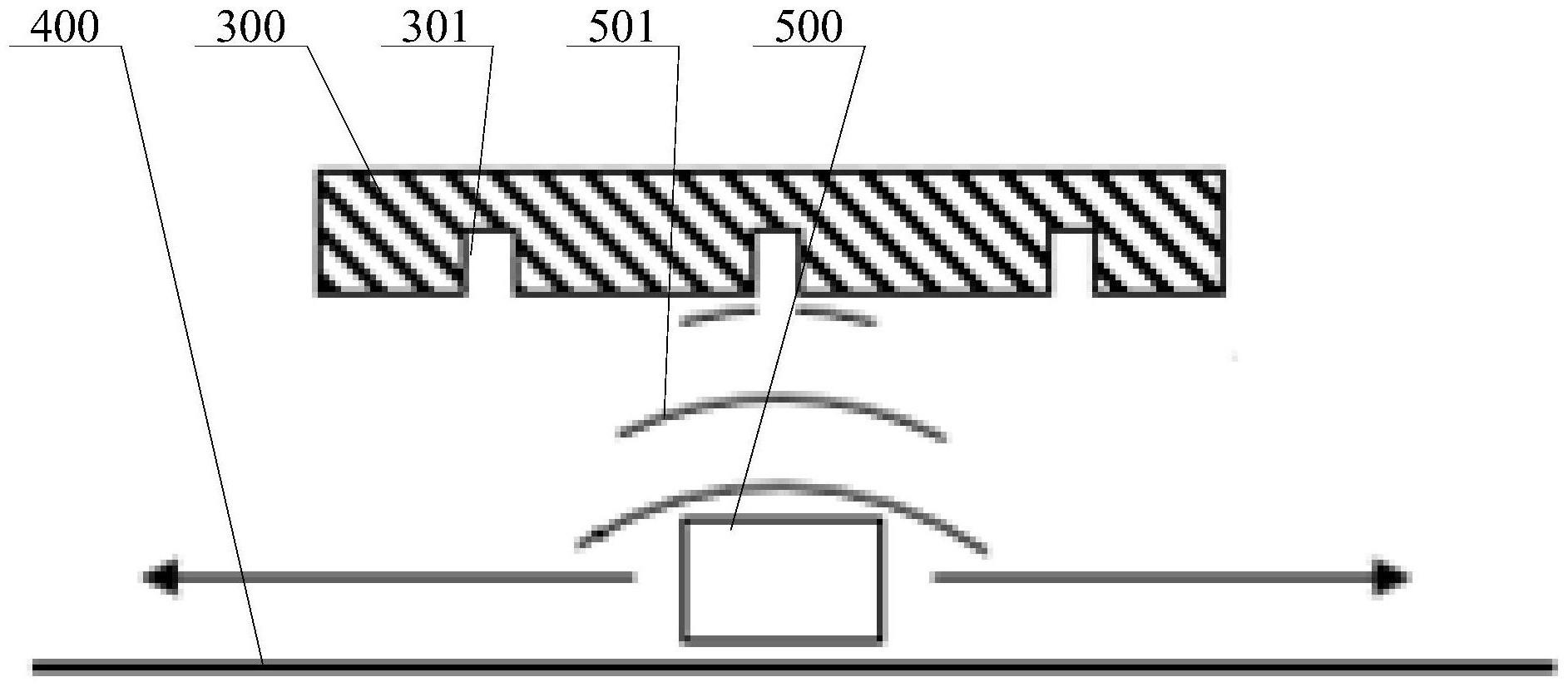

3.根据权利要求2所述的半导体电镀装置,其特征在于,所述超声发生器(500)位于所述待电镀阴极晶圆(300)和所述电镀阳极(200)之间,且所述超声发生器(500)与所述离子交换膜(400)贴合,所述超声发生器(500)用于产生能量波(501)传递至对所述待电镀阴极晶圆(300)表面接触,以使能量波(501)的传递方向与所述盲孔(301)的轴线一致。

4.根据权利要求3所述的半导体电镀装置,其特征在于,所述超声发生器(500)呈矩形结构,且所述超声发生器(500)的长度大于所述待电镀阴极晶圆(300)的直径,所述超声发生器(500)的宽度小于所述待电镀阴极晶圆(300)的半径;

5.根据权利要求4所述的半导体电镀装置,其特征在于,所述超声发生器(500)呈匀速扫掠过所述待电镀阴极晶圆(300)的表面;

6.根据权利要求4-5任一项所述的半导体电镀装置,其特征在于,所述超声发生器(500)的宽度小于或等于所述待电镀阴极晶圆(300)半径的1/4。

7.根据权利要求2所述的半导体电镀装置,其特征在于,所述超声发生器(500)设置有多组,多组所述超声发生器(500)沿着所述电镀槽体(100)的内壁间隔布置,所述待电镀阴极晶圆(300)以中心轴线呈旋转运动,多组所述超声发生器(500)用于分别控制电镀液中的粒子推向所述待电镀阴极晶圆(300)表面。

8.根据权利要求7所述的半导体电镀装置,其特征在于,多组所述超声发生器(500)沿着所述电镀槽体(100)的内壁均匀布置,任意相对的两组所述超声发生器(500)分别呈对称布置于所述待电镀阴极晶圆(300)相对的两侧,以使多组所述超声发生器(500)以两两对称分别向所述待电镀阴极晶圆(300)中心轴线产生能量波(501)。

9.根据权利要求8所述的半导体电镀装置,其特征在于,每组所述超声发生器(500)与所述电镀槽体(100)的内壁呈倾斜布置,以使每组所述超声发生器(500)产生的能量波(501)呈夹角扩散至所述待电镀阴极晶圆(300)的盲孔(301)中。

10.根据权利要求7-9任一项所述的半导体电镀装置,其特征在于,所述超声发生器(500)沿着所述电镀槽体(100)的内壁延伸长度大于所述待电镀阴极晶圆(300)的直径。

技术总结

本发明提供了一种半导体电镀装置,涉及芯片制造的技术领域,包括电镀槽体、电镀阳极、待电镀阴极晶圆、离子交换膜和超声发生器;电镀槽体内容置有电镀液,通过超声发生器产生的高速微射流强化了电镀液的搅拌作用,加强了离子的输运能力,减小了扩散层厚度和浓度梯度,降低了浓度极化,加快了电极过程,促进电镀液在电场方向上的循环,增加深孔中电镀液质量传递,从而提高电镀电流密度,提高电镀速率,增加单位时间内的设备产出,降低电镀工艺前的时间管控风险;缓解了现有技术中存在的电镀速率慢、影响电镀效果,造成对工步之间的时间卡控非常严格,以及晶圆做高频振荡会在图形密集区域形成膜厚不均匀的波纹状镀层,影响产品良率的技术问题。

技术研发人员:程国云,程平

受保护的技术使用者:湖北九峰山实验室

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!