超低轮廓高剥离铜箔及其制备方法和应用

本发明涉及通信用电解铝箔领域,具体涉及一种超低轮廓高剥离铜箔及其制备方法和应用。

背景技术:

1、5g通信在传输速率以及数据延时等方面较4g通信有着显著提升,需要采用3.5ghz~30ghz的高频通信频段,随着信号频率的增大,高频信号在在用于传输5g信号的生铜箔表面产生的“趋肤效应”越来越显著,使得传输信号完整性降低,导致误码率增大。

2、随着5g通信和高性能电子产品传输高频信号的使用需求,为减小“趋肤效应”带来的信号损失,对覆铜板(ccl)及印制电路板(pcb)上的生铜箔提出低轮廓(较高的密度和较低的表面粗糙度)、高剥离强度的要求,然而随着表面粗糙度的降低,铜箔与基板的结合力也随之下降。因此,如何制备得到一种超低轮廓高剥离强度的铜箔是一个急需解决的问题。

技术实现思路

1、本发明的目的是为了克服现有技术存在的问题,提供一种超低轮廓高剥离铜箔及其制备方法和应用。本发明提供的铜箔具有超低轮廓性和较高的剥离强度。

2、为了实现上述目的,本发明一方面提供一种铜箔的制备方法,所述方法包括以下步骤:

3、(1)将电镀液进行电沉积,得到生铜箔;

4、(2)将所述生铜箔放入微粗化配液中进行微粗化,得到微粗化铜箔;

5、(3)将所述微粗化铜箔放入固化配液中进行固化,得到所述铜箔;

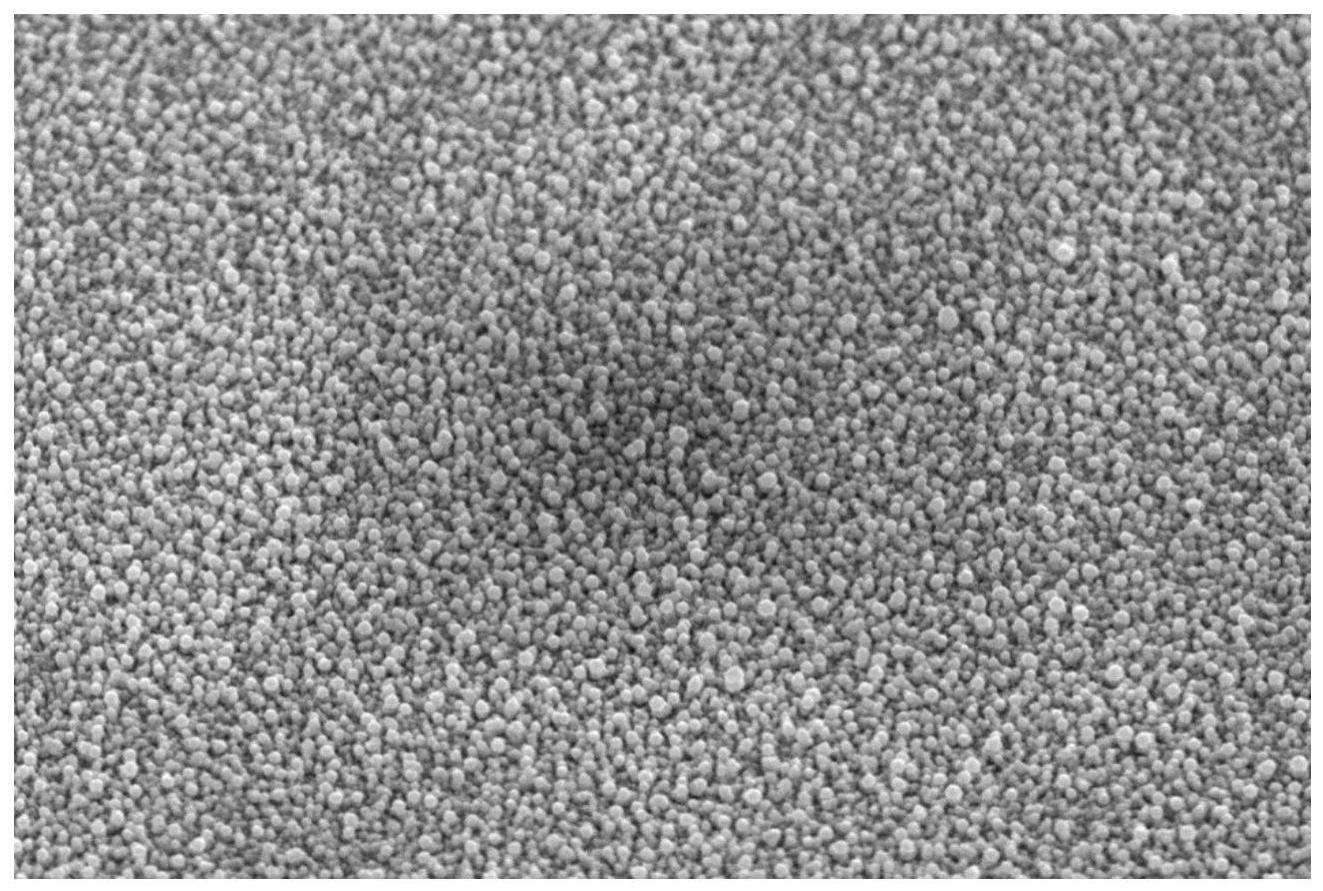

6、其中,在所述微粗化铜箔表面,每平方微米铜箔分布有10-20颗球状铜瘤;相邻球状铜瘤间平均间距为10-20nm;

7、所述球状铜瘤包含小球状铜瘤和大球状铜瘤,小球状铜瘤的平均直径为150-250nm,大球状铜瘤的平均直径为260-500nm。

8、优选地,所述电镀液包括65-150g/l硫酸、以铜离子计含量为60-100g/l的硫酸铜、10-30ppm氯离子,以及5-25mg/l巯基化合物、5-20mg/l胺类有机物和5-10mg/l聚醚类有机物。

9、优选地,所述微粗化配液包括以铜离子计含量为10-40g/l的硫酸铜、80-200g/l硫酸、0.01-0.15g/l钒酸盐、0.1-0.5g/l稀土硝酸盐以及0.1-1.5g/l亚锡盐和/或1-3mg/l稀土氯化物。

10、优选地,所述固化配液包括以铜离子计含量为40-70g/l的硫酸铜、70-100g/l硫酸,以及1-5g/l稀土硫酸盐和0.5-2g/l十二烷基磺酸钠。

11、本发明第二方面提供一种第一方面所述方法制得的铜箔。

12、本发明第三方面提供一种第二方面所述的铜箔在5g通讯中的应用。

13、通过上述技术方案,本发明的有益效果包括:

14、本发明提供的超低轮廓高剥离铜箔的制备方法,采用特定的电沉积-微粗化-固化步骤,同时微粗化处理后的微粗化铜箔表面具有特定分布以及特定粒径的纳米级球状铜瘤,且相邻球状铜瘤平均间距仅为10-20nm,增大了铜箔的毛面表面积,使铜箔具有超低轮廓的特点,还具有较高表面粗糙度的特点,减小铜箔的“趋肤效应”,增大铜箔与基体的结合力,使得制得的铜箔同时具备低轮廓性、高剥离强度的使用需求,满足铜箔在高频高速情况下的应用。

15、本发明提供的超低轮廓高剥离铜箔的制备方法,操作简单,成本低,适合工业化推广。

技术特征:

1.一种铜箔的制备方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其中,

3.根据权利要求1所述的方法,其中,

4.根据权利要求1所述的方法,其中,

5.根据权利要求1所述的方法,其中,

6.根据权利要求1所述的方法,其中,

7.根据权利要求1-6中任意一项所述的方法,其中,

8.根据权利要求1-7中任意一项所述的方法,其中,

9.根据权利要求8所述的方法,其中,

10.根据权利要求9所述的方法,其中,

11.一种权利要求1-10中任意一项所述方法制得的铜箔;

12.权利要求11所述的铜箔在5g通讯中的应用。

技术总结

本发明涉及通信用电解铝箔领域,公开了一种超低轮廓高剥离铜箔及其制备方法和应用。一种铜箔的制备方法,所述方法包括以下步骤:(1)将电镀液进行电沉积,得到生铜箔;(2)将所述生铜箔放入微粗化配液中进行微粗化,得到微粗化铜箔;(3)将所述微粗化铜箔放入固化配液中进行固化,得到固化铜箔;其中,在所述微粗化铜箔表面,每平方微米铜箔分布有10‑20颗球状铜瘤;相邻球状铜瘤间平均间距为10‑20nm;所述球状铜瘤包含小球状铜瘤和大球状铜瘤,小球状铜瘤的平均直径为150‑250nm,大球状铜瘤的平均直径为260‑500nm。本发明提供的铜箔具有超低轮廓性和较高的剥离强度。

技术研发人员:唐云志,王丽娟,樊小伟,宋宁,廖娟,应婷婷

受保护的技术使用者:江西理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!