一种铝电解废阴极炭块回收石墨制备炭间糊的方法

本发明涉及铝电解危险废弃物资源化利用,具体为一种铝电解废阴极炭块回收石墨制备炭间糊的方法。

背景技术:

1、在现代铝电解生产中,为降低铝电解槽的电能消耗并延长其服役周期,通常采用高石墨质阴极炭块(石墨含量≥50%)、全石墨质阴极炭块(100%石墨)、石墨化阴极炭块(100%石墨)与侧部炭块、阴极糊、耐火材料、保温材料等在电解槽焙烧启动过程中形成的内衬结构。当阴极内衬发生破损时,势必会排放富含50%~70%石墨资源(石墨化程度高达80%~90%)的废阴极炭块,具有显著的回收利用价值。因此,业界针对废阴极炭块中石墨资源的回收开展了大量的研究,并建立了物理分选、高温处理、熔盐焙烧、化学浸出等处理工艺,实现了废阴极炭块中石墨资源的有效回收;但对于回收石墨的资源化利用缺乏关注,现有技术中废阴极炭块回收石墨在炭素材料的资源化利用均涉及与生物质胶粘剂、沥青煤焦油、沥青等有机粘结剂的固液混合过程,但相较于电煅无烟煤、冶金焦等炭质骨料,回收石墨与有机粘结剂的浸润性较差,直接添加会削弱骨料与粘结剂的固液混合效果,导致炭素材料产品理化性能的下降。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种铝电解废阴极炭块回收石墨制备炭间糊的方法,实现回收石墨的合理高价值利用,同时减少了电煅无烟煤、人造石墨、冶金焦等高能耗、高碳排放属性原料的用量,具有低成本、环保、产品理化性能优异的特点。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

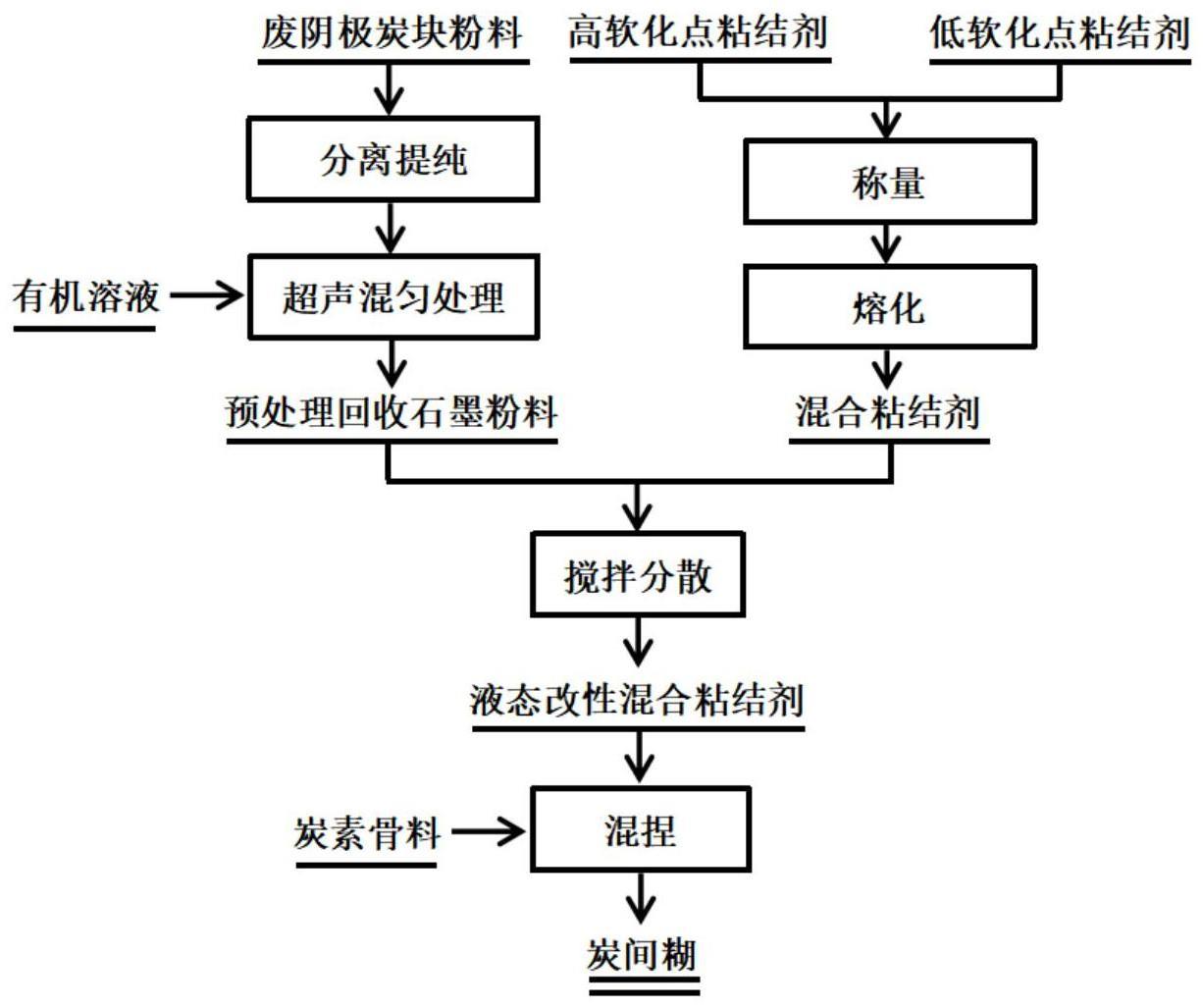

3、一种铝电解废阴极炭块回收石墨制备炭间糊的方法,包括如下步骤:

4、s1.将废阴极炭块进行进行多级破碎与干燥处理,然后通过分离提纯工艺回收石墨粉料;

5、s2.利用振动给料机将回收石墨粉料加入有机溶液进行超声混匀处理,随后通过真空过滤装置进行固液分离,获得预处理回收石墨粉料;

6、s3.将高软化点粘结剂和低软化点粘结剂进行搅拌混合,获得混合粘结剂;

7、s4.将预处理回收石墨粉料加入混合粘结剂进行搅拌分散,获得液态改性混合粘结剂;

8、s5.将经过预热的炭素骨料与液态改性混合粘结剂混合后进行混捏处理,获得炭间糊。

9、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s1中,所述的分离纯化工艺为中国专利申请202310142389.2中记载的回收铝电解废阴极炭块中石墨的方法、中国专利申请202310142390.5中记载的铝电解含碳废弃物中炭质材料的回收方法、中国专利申请2023101423939中记载的铝电解含碳危险废弃物的资源化处理方法中的一种。

10、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s1中,所述回收石墨的固定碳含量≥98.5%,粒径≤0.15mm。

11、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s2中,所述有机溶液为kh550硅烷偶联剂溶液、kh560硅烷偶联剂溶液、kh570硅烷偶联剂溶液的一种或多种,有机溶液浓度为1~10wt%。

12、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s2中,超声功率为100~500w,超声时间为0.1~1.0h。

13、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s3中,高软化点粘结剂为改质沥青或高温沥青,低软化点粘结剂为煤焦油、环氧树脂、酚醛树脂或生物沥青;高软化点粘结剂和低软化点粘结剂的质量比为0:100~100:0。

14、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s3中,混合温度为50~180℃,混合时间为0.1~1.0h,搅拌速率为200~1200r/min。

15、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s4中,预处理回收石墨粉料的质量占混合粘结剂质量的5~50%;分散温度为50~180℃,分散时间为0.1~1.0h,搅拌速率为200~1200r/min。

16、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s5中,炭素骨料为电煅无烟煤、人造石墨、沥青焦的一种或多种;炭素骨料与液态改性混合粘结剂的质量比为80:20~90:10。

17、作为本发明所述的一种铝电解废阴极炭块回收石墨制备炭间糊的方法的优选方案,其中:所述步骤s5中,混捏温度为50~180℃,混捏时间为0.1~2.0h。

18、本发明的有益效果如下:

19、本发明提出一种铝电解废阴极炭块回收石墨制备炭间糊的方法,利用负载表面活性剂的废阴极炭块高纯回收石墨制备炭间糊,能够有效改善炭素骨料的整体性能,同时降低原料成本;通过将负载表面活性剂的回收石墨粉料预先加入混合粘结剂,不仅可以保证回收石墨在制备炭间糊产品中实现均匀分散,还能够削弱炭素骨料对于预处理回收石墨与有机粘结剂浸润过程的阻滞作用。本发明利用废阴极炭块回收石墨制备炭间糊产品的各项理化性能均符合《铝电解用炭间糊》(ys/t 65-2019)的相关规定,其中,电阻率≤68μω·m、耐压强度≥18mpa、灰分含量≤4%、表观密度≥1.48g·cm-3。

技术特征:

1.一种铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s1中,所述的分离纯化工艺为中国专利申请202310142389.2中记载的回收铝电解废阴极炭块中石墨的方法、中国专利申请202310142390.5中记载的铝电解含碳废弃物中炭质材料的回收方法、中国专利申请2023101423939中记载的铝电解含碳危险废弃物的资源化处理方法中的一种。

3.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s1中,所述回收石墨的固定碳含量≥98.5%,粒径≤0.15mm。

4.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s2中,所述有机溶液为kh550硅烷偶联剂溶液、kh560硅烷偶联剂溶液、kh570硅烷偶联剂溶液的一种或多种,有机溶液浓度为1~10wt%。

5.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s2中,超声功率为100~500w,超声时间为0.1~1.0h。

6.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s3中,高软化点粘结剂为改质沥青或高温沥青,低软化点粘结剂为煤焦油、环氧树脂、酚醛树脂或生物沥青;高软化点粘结剂和低软化点粘结剂的质量比为0:100~100:0。

7.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s3中,混合温度为50~180℃,混合时间为0.1~1.0h,搅拌速率为200~1200r/min。

8.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s4中,预处理回收石墨粉料的质量占混合粘结剂质量的5~50%;分散温度为50~180℃,分散时间为0.1~1.0h,搅拌速率为200~1200r/min。

9.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s5中,炭素骨料为电煅无烟煤、人造石墨、沥青焦的一种或多种;炭素骨料与液态改性混合粘结剂的质量比为80:20~90:10。

10.根据权利要求1所述的铝电解废阴极炭块回收石墨制备炭间糊的方法,其特征在于,所述步骤s5中,混捏温度为50~180℃,混捏时间为0.1~2.0h。

技术总结

本发明属于铝电解危险废弃物资源化利用技术领域,具体为一种铝电解废阴极炭块回收石墨制备炭间糊的方法,利用负载表面活性剂的废阴极炭块高纯回收石墨制备炭间糊,能够有效改善炭素骨料的整体性能,同时降低原料成本;通过将负载表面活性剂的回收石墨粉料预先加入混合粘结剂,不仅可以保证回收石墨在制备炭间糊产品中实现均匀分散,还能够削弱炭素骨料对于预处理回收石墨与有机粘结剂浸润过程的阻滞作用。本发明利用废阴极炭块回收石墨制备炭间糊产品的各项理化性能均符合《铝电解用炭间糊》(YS/T 65‑2019)的相关规定。

技术研发人员:姚桢,刘卫,仲奇凡,周军,彭茜

受保护的技术使用者:贵州师范大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!