碳电极、其制备方法、SO2间接氧化反应耦合制氢工艺与流程

本发明属于氢能源领域,具体涉及一种碳电极、其制备方法、so2间接氧化反应耦合制氢工艺。

背景技术:

1、目前,化石能源作为不可再生能源,其消耗量占总能源消耗的80%以上,在能源消耗的过程中伴随着对环境和人类有害气体(so2等)的排放。现在工业常使用脱硫技术对so2进行吸收,利用普通活性炭吸附so2以及将活性炭或金属基材浸渍一定的催化剂,使其so2发生化学反应,生成盐和水等无害的物质,然而该方法成本较高。

2、氢气具有能量密度高、无毒、环保等优点,是一种很有发展前景的可再生能源。电解水是常用的制备绿氢的技术,其中阳极反应和阴极反应的集成对整个电催化转化过程中电能的高效利用起着决定性的作用。氧析出反应(oer)是一种常见的电催化阳极反应,可以耦合氢析出、二氧化碳还原,氮还原,硝酸盐还原反应等阴极反应。然而,阳极oer的动力学缓慢,电解水需要高电位(>1.23vrhe)来驱动oer,使消耗大量的电能,极大地限制了整个电催化反应速率。

3、同时现有电催化制氢工艺中所使用的碳电极比表面积较小,表面活性反应位点少,亲水性较差,难以满足制氢工艺的反应需要。

技术实现思路

1、有鉴于此,本发明的目的在于克服背景技术中提到的现有碳电极比表面积较小,表面活性反应位点少,亲水性较差的问题以及传统电化学制氢工艺耗电量过大的不足和缺陷,提供一种新型碳电极以及一种可显著降低氧化电位和整体生产能耗、同步进行废气处理的电化学制氢工艺。

2、本发明解决技术问题采用的技术方案为:

3、一种碳电极的制备方法,包括以下步骤:

4、(1)将碳纸放入等离子体反应器中,于保护性气氛中使用射频源对碳纸进行等离子体处理,处理完成后得到中间产品;

5、(2)将所述中间产品于保护性气氛中退火设定时间,即得处理之后的所述碳电极。

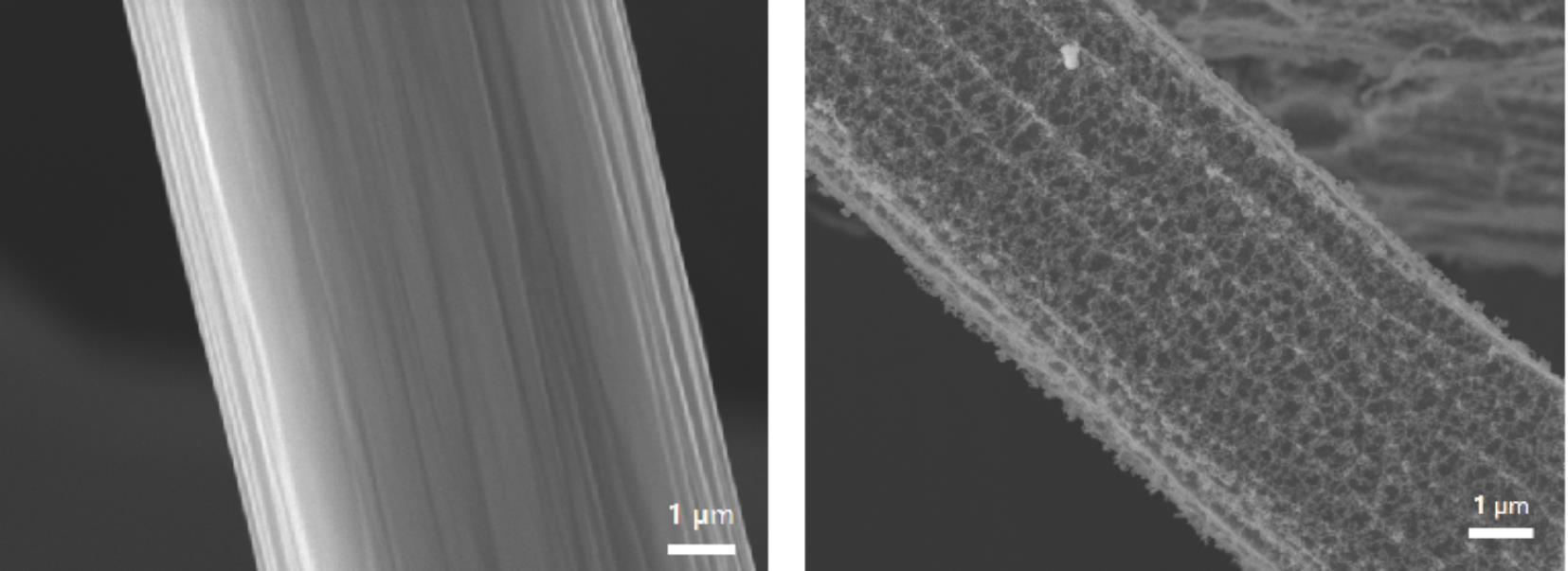

6、上述技术方案的设计思路在于,本技术方案采用等离子对碳纸进行处理和刻蚀,利用电子去撞击中性气体原子,使中性气体原子解离而产生等离子体,激发态分子、自由基等多种活性粒子,作用到碳纸样品表面产生刻蚀作用,将碳纸表面变粗糙,形成许多微细坑洼,增大了碳纸的比表面积,增加了碳纸表面的活性位点,同时使碳纸表面的亲水性增强,提高电解液在电极表面的浸润性,可降低催化电极界面和电解液之间的液接电阻,保证在电催化过程中反应物种能够快速到达催化位点并发生电催化反应,使碳纸成为更适合电催化制氢工艺的电极。

7、作为上述技术方案的进一步优选,步骤(1)中所述射频源的频率为13.56mhz,射频功率为100~200w,等离子体处理的时间为3~10min。上述参数下的等离子体处理具有对碳纸最佳的刻蚀效果。

8、作为上述技术方案的进一步优选,步骤(2)中退火温度为300~600℃,退火时间为1~2h。上述参数下的退火操作刻蚀碳电极材料的表面结构更加稳定。

9、作为上述技术方案的进一步优选,所述碳纸在进行等离子体处理前经350℃热处理16h。预先的热处理工艺可除去碳纸表面残余的有机物等杂质。

10、基于同一技术构思,本发明还提供一种碳电极,该碳电极由上述制备方法制得。

11、基于同一技术构思,本发明还提供一种so2间接氧化反应耦合制氢工艺,采用电解反应装置对电解液进行电解产出氢气;所述电解反应装置设置有阴极工作电极和阳极工作电极;所述电解液中含有三价铁离子,在电解时,向所述电解液中持续通入还原性气体;所述阳极工作电极为上述碳电极。

12、基于同一技术构思,本发明还提供一种so2间接氧化反应耦合制氢工艺,采用电解反应装置电解水产出氢气;所述电解反应装置设置有阴极工作电极和阳极工作电极,且阴极工作电极与阳极工作电极通过隔膜隔开;阳极电解液中含有三价铁离子,在电解时,向所述阳极电解液中持续通入还原性气体;所述阳极工作电极为上述碳电极。

13、上述技术方案的设计思路在于,为了解决背景技术中提到的阳极氧化电位过高、两极反应电位差过大导致的电化学制氢工艺耗电量大、成本高的问题,现有技术一般通过利用生物质氧化来降低阳极氧化电位,其作用原理是,生物质的电化学氧化的过程能够产生较低的阳极氧化电位,发明人经研究后发现,金属离子的电氧化过程往往能够产生比常规生物质氧化更低的阳极氧化电位,然而这些金属离子从低价态到高价态的氧化过程通常是不连续的,使得催化剂的电化学性能将不断下降,因此无法有效解决阳极氧化电位过高的问题;而本发明通过向电解池中添加还原性气体和三价铁离子,可将三价铁fe(ⅲ)还原为二价铁fe(ⅱ),然后fe(ii)在碳电极上电氧化得到fe(iii),使得整个化学链氧化反应连续进行,从而取代析氧反应,从根本上改变了阳极反应机理,降低电解电压,从而提高电能利用效率,减少电解制氢的能耗和成本,避免了氧气的生成,从源头消除了安全隐患。然而上述反应对阳极电极的要求较高,若电极比表面积较小、活性反应位点不足或亲水性不佳,则难以实现低电位、大电流电氧化性能,本技术方案采用上述特定工艺制备的碳电极,其具有比表面积大,表面活性位点多,表面亲水性强的特点,特别适于本技术方案的制氢工艺的使用。

14、作为上述技术方案的进一步优选,所述还原性气体为含有二氧化硫的废气,所述含有二氧化硫的废气的通入量以二氧化硫的体积为10~50ml/min。以含有二氧化硫的废气作为还原性气体,可利用so2废气来辅助fe(ii)/fe(iii)发生变价金属的氧化还原反应,在制氢的同时去除废气污染物,实现低成本气体污染的治理,具有极高的节能环保价值,该体系还有望与燃料电池系统结合,为发展低能耗、高经济和环境友好的低碳制氢-燃料电池系统提供了新的思路。

15、作为上述技术方案的进一步优选,所述电解液中三价铁离子的浓度为0.1m。

16、作为上述技术方案的进一步优选,在电解时,电解电压设置为0.8v~1.3v。

17、作为上述技术方案的进一步优选,所述电解液为硫酸溶液或硫酸钠溶液,所述电解液的浓度为0.5m~5m。

18、与现有技术相比,本发明的有益效果是:

19、(1)本发明的制备方法所制得的碳电极具有比表面积大,表面活性位点多,表面亲水性强的特点,特别适于本发明的so2间接氧化反应耦合制氢工艺的使用。

20、(2)本发明利用特殊的电极,通过so2等具有较强还原性的物质将电解液中的fe(iii)还原为fe(ii),然后fe(ii)经电解氧化得到fe(iii),如此可以使fe(ii)/fe(iii)氧化还原反应持续进行,当该反应取代传统析氧反应并与析氢反应相结合时,可在低电位下实现高效产氢,避免氧气的生成,从源头消除安全隐患,对氢能研究具有重要意义,同时还可以实现低成本去除so2污染气体,同时实现废气处理和氢气生成的耦合生产。

技术特征:

1.一种碳电极的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的碳电极的制备方法,其特征在于,步骤(1)中所述射频源的频率为13.56mhz,射频功率为100~200w,等离子体处理的时间为3~10min。

3.根据权利要求1所述的碳电极的制备方法,其特征在于,步骤(2)中退火温度为300~600℃,退火时间为1~2h。

4.一种碳电极,其特征在于,采用权利要求1-3任一项所述的制备方法制得。

5.一种so2间接氧化反应耦合制氢工艺,采用电解反应装置对电解液进行电解产出氢气;所述电解反应装置设置有阴极工作电极和阳极工作电极;其特征在于,所述电解液中含有三价铁离子,在电解时,向所述电解液中持续通入还原性气体;所述阳极工作电极为权利要求4所述的碳电极。

6.一种so2间接氧化反应耦合制氢工艺,采用电解反应装置电解水产出氢气;所述电解反应装置设置有阴极工作电极和阳极工作电极,且阴极工作电极与阳极工作电极通过隔膜隔开;其特征在于,阳极电解液中含有三价铁离子,在电解时,向所述阳极电解液中持续通入还原性气体所述阳极工作电极为权利要求4所述的碳电极。

7.根据权利要求5或6所述的so2间接氧化反应耦合制氢工艺,其特征在于,所述还原性气体为二氧化硫废气,所述二氧化硫废气的通入量,按照二氧化硫的体积计算为10~50ml/min。

8.根据权利要求5或6所述的so2间接氧化反应耦合制氢工艺,其特征在于,所述电解液中三价铁离子的浓度为0.01~0.1m。

9.根据权利要求5或6所述的so2间接氧化反应耦合制氢工艺,其特征在于,在电解时,电解电压设置为0.7v~1.3v。

10.根据权利要求5或6所述的so2间接氧化反应耦合制氢工艺,其特征在于,所述电解液为硫酸溶液或硫酸钠溶液,所述电解液的浓度为0.5m~5m。

技术总结

本发明公开了一种碳电极、其制备方法和SO<subgt;2</subgt;间接氧化反应耦合制氢工艺,碳电极由以下方法制备:(1)对碳纸进行等离子体处理,得中间产品;(2)将中间产品退火设定时间。该工艺用电解反应装置对电解液进行电解产出氢气;电解反应装置设置有阴极工作电极和阳极工作电极;电解液中含有三价铁离子,在电解时,向电解液中持续通入还原性气体。本发明的碳电极具有比表面积大,表面活性位点多,表面亲水性强的特点,特别适于本发明的SO<subgt;2</subgt;间接氧化反应耦合制氢工艺,本发明利用特殊的电极、还原性气体和Fe(III)使氧化还原反应持续进行,与阴极耦合,可在低电位下实现高效产氢,避免氧气的生成,同时实现废气处理和氢气生成的耦合生产。

技术研发人员:张怡琼,武泽,李秋月

受保护的技术使用者:华南师大(清远)科技创新研究院有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!