一种提高金属微电铸均匀性的方法

本文件涉及微制造,尤其涉及一种提高金属微电铸均匀性的方法。

背景技术:

1、近年来,基于uv(ultraviolet rays,紫外光线)-liga(lithographie,galvanoformung和abformung,光刻、电铸和注塑)技术的微电铸已成为微电子机械系统技术领域制造微金属器件的重要技术之一。

2、它结合了光刻和电沉积,具有精度高、加工尺寸大、批量生产等优点。

3、然而,上述方案会造成电铸层的厚度不均匀性,因此再后续步骤中,需要进行后处理(研磨/抛光)以确保尺寸精度和表面质量,这延长了制造周期并增加了制造成本。

技术实现思路

1、鉴于上述的分析,本申请旨在提出一种提高金属微电铸均匀性的方法,基于辅助阴极,提高金属微电铸均匀性。

2、本说明书一个或多个实施例提供了一种提高金属微电铸均匀性的方法,包括:

3、基于光刻技术,根据基底上阴极的位置,在电流密度不均匀区域,制备辅助阴极;

4、所述辅助阴极为环形,环绕所述阴极设置,且覆盖所述电流密度不均匀区域,所述电流密度不均匀区域在金属微电铸时降低电铸区域的镀层均匀性。

5、进一步地,所述辅助阴极环形截面的形状与所述阴极截面形状相适配。

6、进一步地,基于光刻技术,在所述基底上形成多个光刻胶层;

7、所述辅助阴极和所述阴极位于不同光刻胶层。

8、进一步地,所述辅助阴极所在的光刻胶层和所述阴极所在的光刻胶层之间设置有导电的种子层。

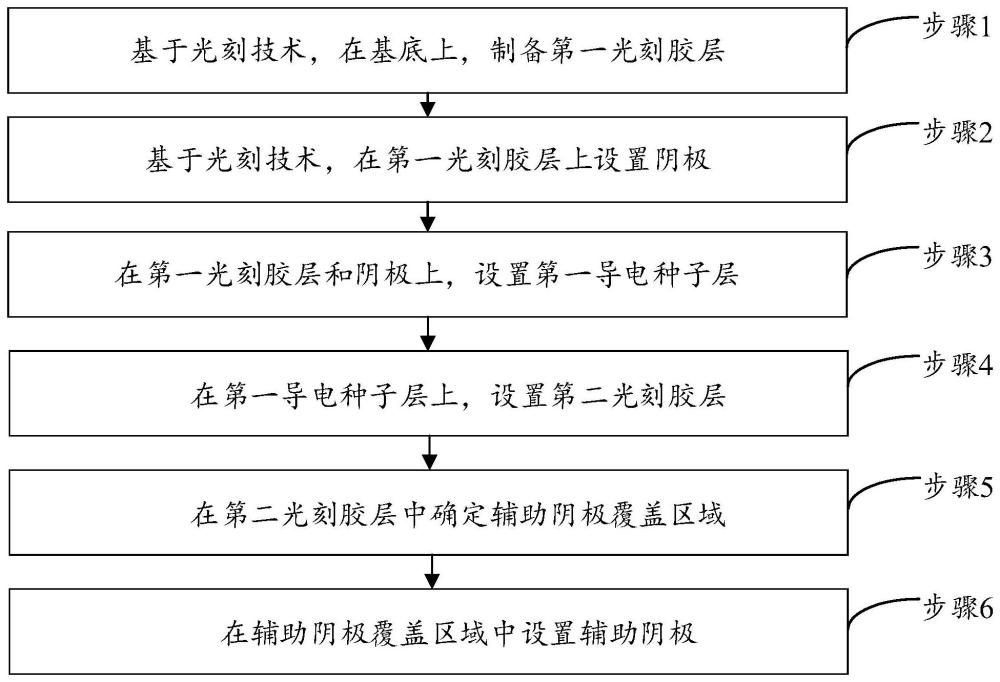

9、进一步地,所述基于光刻技术,根据基底上阴极的位置,在电流密度不均匀区域,制备辅助阴极,包括:

10、基于光刻技术,在所述基底上,制备第一光刻胶层;

11、基于光刻技术,在所述第一光刻胶层上设置阴极;

12、在所述第一光刻胶层和所述阴极上,设置第一导电种子层;

13、在所述第一导电种子层上,设置第二光刻胶层;

14、在所述第二光刻胶层中确定所述辅助阴极覆盖区域;

15、在所述辅助阴极覆盖区域中设置所述辅助阴极。

16、进一步地,所述在所述第一光刻胶层上,设置第一导电种子层,包括:

17、在所述第一光刻胶层上,设置覆盖所述阴极的第二导电种子层;

18、在所述第二导电种子层上设置第三光刻胶层;

19、除去所述第三光刻胶层和所述第二导电种子层中覆盖在所述阴极上方的部分,得到所述第一导电种子层。

20、进一步地,所述在所述第二光刻胶层中确定所述辅助阴极覆盖区域,包括:

21、根据预设加工精度,确定所述辅助阴极与所述阴极的水平距离;

22、根据所述第二光刻胶层的尺寸,确定所述辅助阴极的尺寸;

23、根据所述辅助阴极与所述阴极的水平距离和所述辅助阴极的尺寸,确定所述辅助阴极覆盖区域。

24、进一步地,在所述辅助阴极覆盖区域中设置所述辅助阴极之后,所述方法还包括:

25、对所述阴极和所述辅助阴极同时进行金属微电铸;

26、去除所述第一光刻胶层。

27、进一步地,所述辅助阴极的截面形状为圆形,三角形,矩形,多边形和带有齿轮结构的多边形中的任一个。

28、与现有技术相比,本申请至少能实现以下技术效果:

29、利用环形的且围绕阴极的辅助阴极,实现最大限度的覆盖电铸时电流密度不均匀区域,从而最大限度的降低电流密度不均匀区域对镀层均匀性的影响,最终提高了金属微电铸均匀性。

技术特征:

1.一种提高金属微电铸均匀性的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,

3.根据权利要求1所述的方法,其特征在于,

4.根据权利要求3所述的方法,其特征在于,

5.根据权利要求1所述的方法,其特征在于,

6.根据权利要求5所述的方法,其特征在于,

7.根据权利要求5所述的方法,其特征在于,

8.根据权利要求5所述的方法,其特征在于,所述方法还包括:

9.根据权利要求5所述的方法,其特征在于,

10.根据权利要求1至9任一项所述的方法,其特征在于,

技术总结

本说明书实施例提供了一种提高金属微电铸均匀性的方法,方法包括:基于光刻技术,根据基底上阴极的位置,在电流密度不均匀区域,制备辅助阴极;所述辅助阴极为环形,环绕所述阴极设置,且覆盖所述电流密度不均匀区域,所述电流密度不均匀区域在金属微电铸时降低电铸区域的镀层均匀性。本申请提供的技术方案用以解决现有技术延长了制造周期并增加了制造成本的问题。

技术研发人员:王欢,解婧,邢建鹏,范涛,刘金虎,李超波

受保护的技术使用者:中国科学院微电子研究所

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!