一种电催化剂及其制备方法与流程

本发明属于催化剂制备,具体涉及一种电催化剂及其制备方法。

背景技术:

1、如今,由于当前能源结构造成的迫在眉睫的气候和环境问题,为人类未来发展建立全球可持续能源系统是最关键的挑战之一。作为一种充满希望的清洁能源,氢将在全球能源系统中发挥关键作用。对此,电催化水电解用于h2生产是最有前途的方法之一,它包括分别发生在阳极和阴极的析氧(oer)和析氢反应(her)。然而,oer的动力学固有缓慢,限制了电催化水电解在大规模制氢中的实际应用。目前,贵金属基催化剂(例如用于oer的ir/ru基氧化物)通常用于电催化水电解,但高成本,稀缺储量和低稳定性阻碍了其大规模应用。

2、目前,过渡金属(ni,fe,mn等)与氮共掺杂的碳质材料是最有开发潜力的氧电催化剂之一。这是由于氮掺杂后,碳材料的缺陷数量增加,而且通过诱导氮原子与邻位金属/碳原子的电子间相互作用,提供了更多的活性位点,最终达到增强活性的效果。但是,过渡金属纳米材料在电化学作用下易发生聚集,并且从碳材料中浸出,导致复合碳材料的反应活性大大减弱。

技术实现思路

1、因此,为解决针对传统碳质复合材料的oer催化剂活性不足,催化效率不高的问题,本发明提出一种电催化剂及其制备方法。

2、为此,本发明提供了一种电催化剂的制备方法,包括如下步骤:

3、s1:将碳氮源、铁过渡金属盐与溶剂混合,得到第一混合溶液;将锰过渡金属盐溶液加入所述第一混合溶液中得到第二混合溶液;将所述第二混合溶液与氧化石墨烯水溶液混合,固液分离后保留固形物;之后在气氛保护下煅烧固形物得到镶嵌铁锰合金颗粒的氮掺杂碳纳米管。

4、s2:在氧气气氛下采用大气压等离子体射流技术处理镶嵌铁锰合金颗粒的氮掺杂碳纳米管(femn/ncnt),制得电催化剂。

5、进一步的,所述大气压等离子体射流的管内压强为15pa-0.2mpa,放电功率为30w-26kw,处理时间范围为5min-120min。

6、进一步的,所述固液分离包括抽滤、离心、重力沉降等方法。

7、进一步的,所述碳氮源、铁、过渡金属盐与溶剂的混合搅拌时间为10-25h;和/或,所述锰过渡金属盐与第一混合溶液的混合搅拌时间为20-35h;和/或,所述第二混合溶液与氧化石墨烯水溶液混合的时间为20-30h。

8、进一步的,所述煅烧包括第一次煅烧和第二次煅烧;优选的,所述第一次煅烧的升温速率为2℃/min-8℃/min,煅烧温度为350℃-450℃,煅烧时间为1h-4h;所述第二次煅烧的升温速率为3℃/min-6℃/min,煅烧温度为800℃-1000℃,煅烧时间为1h-8h。

9、进一步的,所述固液分离之后还包括干燥的步骤;优选的,所述干燥时间为10-30h,干燥温度为65-80℃。

10、进一步的,所述碳氮源的物质的量、所述铁过渡金属盐中铁元素的物质的量、所述锰过渡金属盐溶液中锰元素的物质的量与所述氧化石墨烯水溶液中氧化石墨烯的质量的比例为5mmol~50mmol:0.5mmol~20mol:0.5mmol~25mmol:25mg~100mg。

11、进一步的,所述碳氮源选自三聚氰胺、氨水、聚吡咯或者聚苯胺中的至少一种;和/或,所述铁过渡金属盐选自k3[fe(cn)6]、fe(no3)3·6h2o、fecl3·6h2o、fe(ch3mno)3和fe2(so4)3·6h2o中的至少一种;和/或,所述锰过渡金属盐选自mn(no3)2·6h2o、mncl2·6h2o、mn(ch3mno)2、mncl2、mnso4·7h2o和mnso4·h2o中的至少一种;和/或,所述溶剂为水、乙醇中的至少一种。

12、进一步的,所述碳氮源的浓度为0.1mmol/ml~1.5mmol/ml;所述锰过渡金属盐溶液的浓度为0.01mol/l~1mol/l;和/或,所述铁过渡金属盐的浓度为1g/l~120g/l;和/或,所述氧化石墨烯水溶液的浓度为0.5g/l~2g/l。

13、进一步的,所述第一混合溶液中还包括分散剂;优选的,所述分散剂选自氨三乙酸钠、乙二胺四甲叉磷酸钠中的至少一种。

14、进一步的,所述分散剂的物质的量与碳氮源物质的量的比例为1mmol~10mmol:5mmol~50mmol,第一混合溶液中分散剂的浓度为0.02mmol/ml~0.2mmol/ml。

15、进一步的,所述气氛保护中的气体包括惰性气氛、还原气氛中的至少一种,优选的,所述惰性气氛包含ar或n2中的一种,还原气氛为h2或h2与ar的混合气体。

16、进一步的,煅烧之后还包括除去杂质的步骤;优选的,所述除去杂质的步骤为采用0.1m~0.5m盐酸溶液进行清洗。

17、本发明还提供了一种由上述任一所述的方法所制备的电催化剂,所述电催化剂可作为氧电催化剂或析氢催化剂。

18、相对于现有技术,本发明的技术方案,具有如下优点:

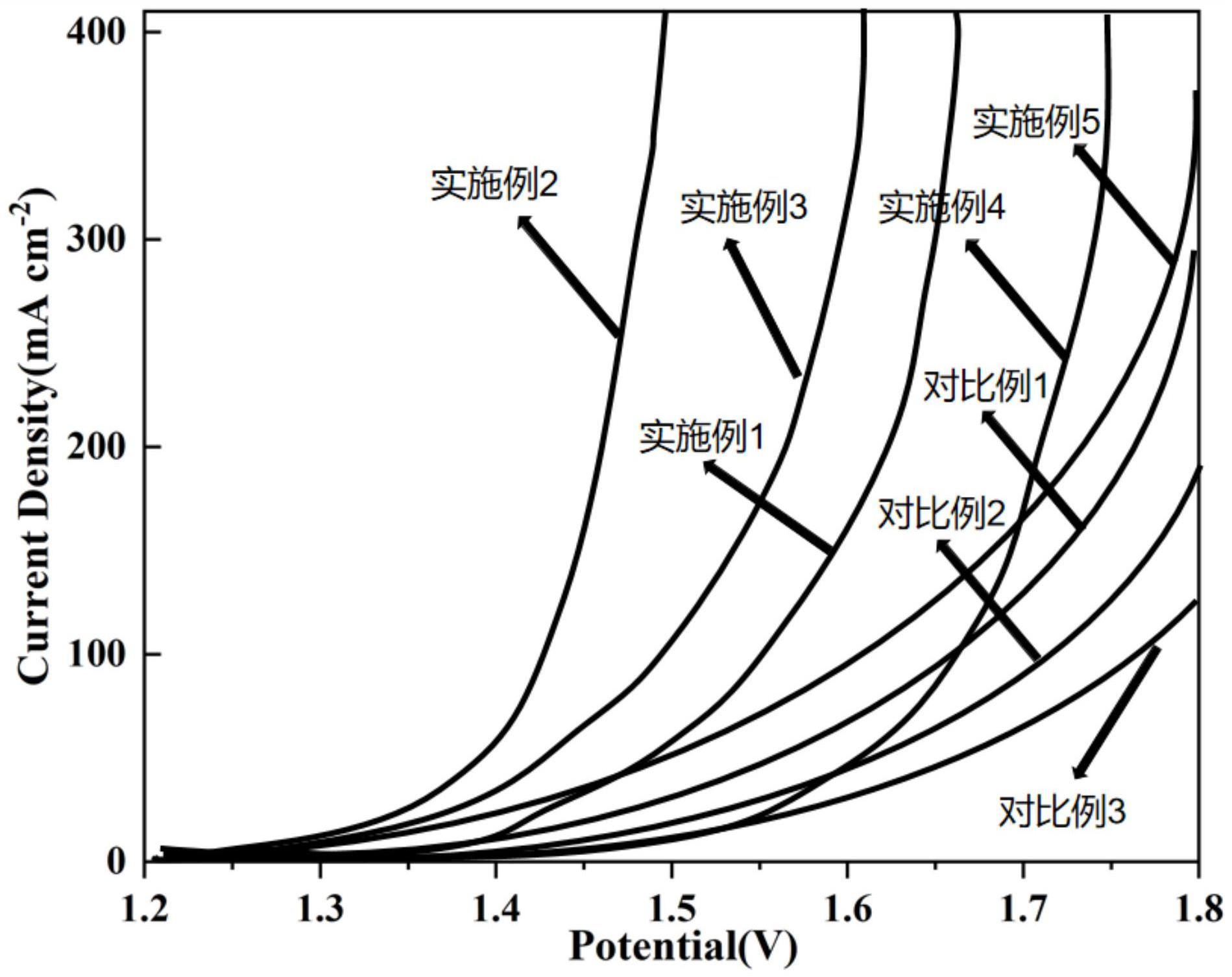

19、1.本发明提供了一种电催化剂的制备方法,包括如下步骤:s1:将碳氮源、铁过渡金属盐与溶剂混合,得到第一混合溶液;将锰过渡金属盐溶液加入所述第一混合溶液中得到第二混合溶液;将所述第二混合溶液与氧化石墨烯水溶液混合,固液分离后保留固形物;之后在气氛保护下煅烧固形物得到镶嵌铁锰合金颗粒的氮掺杂碳纳米管。s2:在氧气气氛下采用大气压等离子体射流技术处理镶嵌铁锰合金颗粒的氮掺杂碳纳米管,制得电催化剂。本发明利用了在氧气气氛下采用大气压等离子体射流技术的辅助合成和表面改性的作用,改变了碳基底的电子结构、振动模式、化学活性和机械性能等,使电催化剂中的碳质材料导电性更强,且通过上述方法制得的镶嵌铁锰合金颗粒的氮掺杂碳纳米管存在不同密度的催化活性位点,可调节碳晶格中掺杂的氮与过渡金属材料协同作用,显著提高了电催化效率。此外,本发明中过渡金属的碳化增强了石墨化程度,碳层有利于保护过渡金属,避免受到氧化、酸浸出和发生聚集效应。相对于传统的电催化剂,本发明所制备的电催化剂可以作为氧电催化剂或析氢催化剂,尤其是作为氧电催化剂时,大气压等离子体射流技术处理femn/ncnt降低了水分解的过电位,大大加快了oer的进程,提高了电催化效率。

20、2.本发明中气氛保护中的气体包括惰性气氛、还原气氛中的至少一种,优选的,所述惰性气氛包含ar或n2中的一种;还原气氛为h2或h2与ar混合气体。选用惰性气氛或还原气氛能够起到隔绝氧气的作用,可以更有效地防止碳源氧化。

技术特征:

1.一种电催化剂的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的电催化剂的制备方法,其特征在于,所述大气压等离子体射流的管内压强为15pa-0.2mpa,放电功率为30w-26kw,处理时间为5min-120min。

3.根据权利要求1所述的电催化剂的制备方法,其特征在于,所述碳氮源的物质的量、所述铁过渡金属盐中铁元素的物质的量、所述锰过渡金属盐溶液中锰元素的物质的量与所述氧化石墨烯水溶液中氧化石墨烯的质量的比例为5mmol~50mmol:0.5mmol~20mol:0.5mmol~25mmol:25mg~100mg。

4.根据权利要求1或3所述的电催化剂的制备方法,其特征在于,所述碳氮源选自三聚氰胺、氨水、聚吡咯或者聚苯胺中的至少一种;和/或,所述铁过渡金属盐选自k3[fe(cn)6]、fe(no3)3·6h2o、fecl3·6h2o、fe(ch3mno)3和fe2(so4)3·6h2o中的至少一种;和/或,所述锰过渡金属盐选自mn(no3)2·6h2o、mncl2·6h2o、mn(ch3mno)2、mncl2、mnso4·7h2o和mnso4·h2o中的至少一种;和/或,所述溶剂为水、乙醇中的至少一种。

5.根据权利要求1或3所述的电催化剂的制备方法,其特征在于,所述第一混合溶液中碳氮源的浓度为0.1mmol/ml~1.5mmol/ml;所述锰过渡金属盐溶液的浓度为0.01mol/l~1mol/l;和/或,所述铁过渡金属盐的浓度为1g/l~120g/l;和/或,所述氧化石墨烯水溶液的浓度为0.5g/l~2g/l。

6.根据权利要求1所述的电催化剂的制备方法,其特征在于,所述第一混合溶液中还包括分散剂;优选的,所述分散剂选自氨三乙酸钠、乙二胺四甲叉磷酸钠中的至少一种。

7.根据权利要求6所述的电催化剂的制备方法,其特征在于,所述分散剂的物质的量与碳氮源物质的量的比例为1mmol~10mmol:5mmol~50mmol,第一混合溶液中分散剂的浓度为0.02mmol/ml~0.2mmol/ml。

8.根据权利要求1-7中任一所述的电催化剂的制备方法,其特征在于,所述气氛保护中的气体包括惰性气氛、还原气氛中的至少一种,优选的,所述惰性气氛包含ar或n2中的至少一种,还原气氛为h2或h2与ar的混合气体。

9.根据权利要求1-8中任一所述的电催化剂的制备方法,其特征在于,煅烧之后还包括除去杂质的步骤;优选的,所述除去杂质的步骤为采用0.1m~0.5m盐酸溶液进行清洗。

10.一种由权利要求1-9中任一所述的方法制备的电催化剂;优选的,所述电催化剂可作为氧电催化剂或析氢催化剂。

技术总结

本发明属于催化剂制备技术领域,具体公开了一种电催化剂及其制备方法。具体步骤为:S1:将碳氮源、铁过渡金属盐与溶剂混合,得到第一混合溶液;将锰过渡金属盐溶液加入所述第一混合溶液中得到第二混合溶液;将所述第二混合溶液与氧化石墨烯水溶液混合,固液分离后保留固形物;之后在气氛保护下煅烧固形物得到镶嵌铁锰合金颗粒的氮掺杂碳纳米管。S2:在氧气气氛下采用大气压等离子体射流技术处理镶嵌铁锰合金颗粒的氮掺杂碳纳米管(FeMn/NCNT),制得电催化剂。本申请所制备的电催化剂可以作为氧电催化剂或析氢催化剂,尤其是作为氧电催化剂时,可以降低水分解的过电位,加快OER的进程,提高电催化效率。

技术研发人员:代少杰,曹文卓,闫昭,李婷

受保护的技术使用者:宜宾南木纳米科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!