一种铝电解槽打壳锤头自动清理系统的制作方法

本申请涉及铝电解槽领域,尤其涉及一种铝电解槽打壳锤头自动清理系统。

背景技术:

1、目前,现代大型铝电解槽均采用计算机自动控制的打壳系统,使得打壳锤头能够周期性地打开电解槽的结壳进行电解原料的添加,这对于铝电解过程的顺利进行有着重大的意义。电解槽打壳锤头打壳下料时,低温锤头往往会穿过壳面进入到相对高温的电解质熔液内,很容易造成锤头粘结高温电解质与氧化铝,从而形成锤头结包。

2、国内电解铝打壳锤头结包是一种普遍现象,主要原因有两点:一是受国内氧化铝及电解质的影响,国内氧化铝通常li、k含量高,这也导致国内铝电解行业在用的电解质普遍存在li、k含量高,引起电解槽运行温度低、氧化铝溶解性差、电解质粘性大等问题,使打壳锤头容易粘结电解质形成结包;二是受打壳作业的限制,电解槽打壳锤头打壳时,低温锤头往往会穿过壳面一定会进入到相对高温的电解质熔液内,受到如:锤头进入电解质熔液过长、打壳速度慢、锤头受电解质浸泡、下料点氧化铝沉淀富集等因素影响,均会造成锤头结包。

3、电解铝打壳锤头结包的清理是电解铝企业亟待解决的行业难题,锤头结包会造成如下不良影响:影响氧化铝的正常下料,打壳锤头粘包如果不及时清理,它会阻止氧化铝正常进入槽内,同时每次下料时氧化铝进一步粘连,不仅使粘包体积进一步增大,同时阻碍其飞扬到火眼周围形成火山口式堆料,导致槽内氧化铝浓度偏低,造成效应易突发,导致效应系数偏高;而粘结锤头提起时,壳面口会变大,则会在单位时间内加料量较大,提高了工人的劳动强度,一旦打壳锤头形成结包,当班操作人员必须及时处理,一般采取人工使用圆钢将结包捣落,粘接牢靠的结包很难捣落,并且可能存在一个电解工同时看管多台电解槽,当多槽同时出现锤头结包,不仅增加巡检频度,还进一步增加了工人的劳动强度。降低了打壳锤头的使用寿命:锤头结包不及时清理,会造成参与形成结包的高温电解质长时间加热锤头,打壳锤头在升温至500℃以上时,锤头材料的硬度、强度等会下降40-50%,大大降低锤头的耐磨性与抗蚀性能,从而严重影响锤头的使用寿命。

4、专利cn205934050u公开了一种电解槽打壳锤头自动报警与清理工具,是通过固定于槽盖板上内置有切削刀刃的装置来清理打壳锤头的粘结电解质,虽能清除掉粘结物,但频繁打开槽盖板清理箱体内的掉落物、电解槽经常性的换极作业及需要操作工需增加巡视,这不仅不能保持电解槽上部的热量平衡,增多了破坏正常热场工艺条件的次数,更增加了工人劳动强度;

5、专利cn109097793a公开了一种铝槽打壳锤头火焰清理方法,是通过将粘结电解质的打壳锤头悬停于电解槽火焰口,并通过添加碳质燃料燃烧产生的高温将粘结电解质熔化,虽能清理掉打壳锤头的粘结电解质,但存在高温锤头再次打壳时机械性能急剧下降、影响锤头使用寿命及不符合清洁生产降低碳排放的有关环保法律法规要求;

6、专利cn203976940u公开了一种铝电解打壳锤头结壳清理装置,是采用在锤头通过的顶部加装有切削刀刃的套筒将打壳锤头结壳清理掉,但筒状结构增加了锤头上下运动时卡阻的可能,并且在电解槽上部高温、有害气体及粉尘的复杂环境更换刀头等作业,增加了对操作工的劳动强度与危害。

7、专利cn208884002u公开了一种新型电解槽打壳锤头表层粘连物清理装置,是通过通过操作人员巡视发现,并手工捣落的方式实现打壳锤头表层粘连物的清理,存在操作人员在高温、有害气体及粉尘的复杂环境作业劳动强度大、危害健康等问题。

8、目前铝电解行业对打壳锤头粘结物的处理大致有以下几种办法:(1)加强生产管理,强化员工及时巡视与处理;(2)在打壳锤头导向管内壁焊接数点刃状剔除装置;(3)调整电解质粘度;(4)提高锤头运行速度;(5)使用高品质氧化铝;(6)使用高度可调节的打壳气缸等等,就实施的效果来看,不论采用以上哪种措施,都有其局限性,不能很好解决锤头粘结物及其带来的不良影响。

9、综合以上分析,打壳锤头粘结电解质及氧化铝形成结包不仅是国内电解铝生产过程的一种普遍现象,而且是电解铝企业亟待解决的行业难题,粘结形成结包后如果处理不及时,则不仅增加操作工的劳动强度,而且会给电解槽工艺条件的稳定带来极大危害。

技术实现思路

1、为了解决上述技术问题或者至少部分地解决上述技术问题,本申请提供了一种铝电解槽打壳锤头自动清理系统。

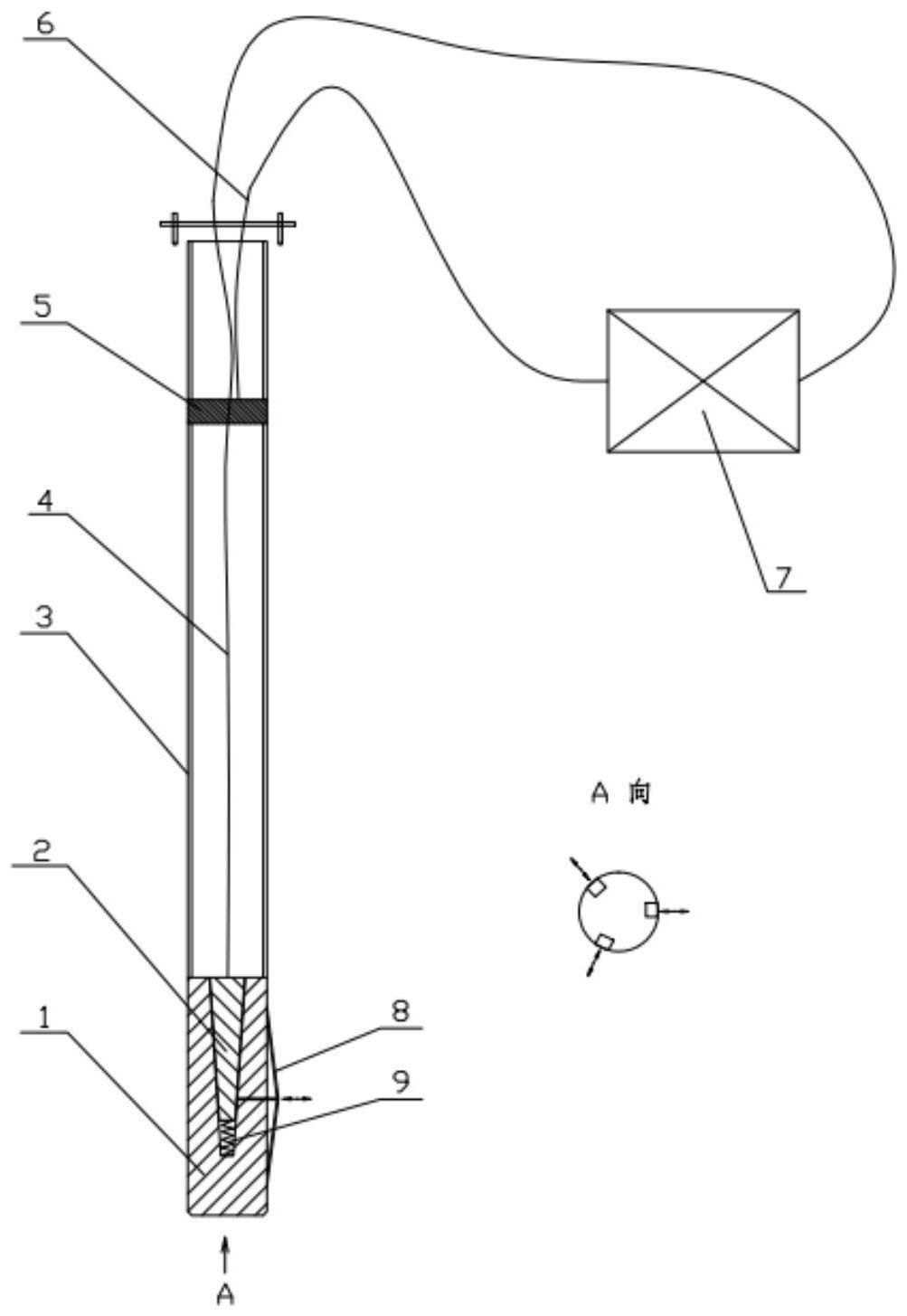

2、第一方面,本申请提供了一种铝电解槽打壳锤头自动清理系统,包括:

3、打壳锤头,用于执行打壳作业;

4、检测组件,用于检测所述打壳锤头的下压打壳压力;所述检测组件与所述打壳锤头连接;

5、信号转换组件,用于将所述检测组件的压力检测值转换为清理信号;所述信号转换组件与所述检测组件连接;

6、清理组件,用于清理所述打壳锤头上的电解质结包;所述清理组件设置于所述打壳锤头上,且与所述信号转换组件连接。

7、优选地,所述检测组件包括:拉压力传感器,所述拉压力传感器与所述打壳锤头连接。

8、优选地,所述检测组件还包括:拉压力信号线,所述拉压力信号线分别与所述拉压力传感器和所述信号转换组件连接。

9、优选地,所述信号转换组件包括:信号转换器,所述信号转换器与所述检测组件中的拉压力信号线连接。

10、优选地,所述信号转换组件还包括:传输信号线,所述传输信号线与所述清理组件连接。

11、优选地,所述清理组件包括:顶出杆和张开装置,其中,所述顶出杆设置于所述打壳锤头末端的空腔内,所述张开装置设置于所述打壳锤头末端的外侧壁上,所述顶出杆和所述张开装置均分别与所述传输信号线连接。

12、优选地,所述传输信号线为顶出信号线。

13、优选地,所述清理组件还包括:弹簧柱塞,所述弹簧柱塞设置于所述顶出杆的末端。

14、优选地,所述清理组件包括:气动震动装置,所述气动震动装置设置于所述打壳锤头末端的空腔内。

15、优选地,还包括:连接钢管,所述连接钢管套设于所述打壳锤头上,所述检测组件穿过所述连接钢管。

16、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

17、本申请提供的一种铝电解槽打壳锤头自动清理系统对于电解槽打壳锤头结包无需电解操作工巡视,不仅做到自动早发现,还能实现自动早清除,从而避免锤头结包给铝电解正常生产管理带来的危害及电解操作人员不必要的劳动强度。

技术特征:

1.一种铝电解槽打壳锤头自动清理系统,其特征在于,包括:

2.根据权利要求1所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述检测组件包括:拉压力传感器,所述拉压力传感器与所述打壳锤头连接。

3.根据权利要求2所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述检测组件还包括:拉压力信号线,所述拉压力信号线分别与所述拉压力传感器和所述信号转换组件连接。

4.根据权利要求1所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述信号转换组件包括:信号转换器,所述信号转换器与所述检测组件中的拉压力信号线连接。

5.根据权利要求4所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述信号转换组件还包括:传输信号线,所述传输信号线与所述清理组件连接。

6.根据权利要求5所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述清理组件包括:顶出杆和张开装置,其中,所述顶出杆设置于所述打壳锤头末端的空腔内,所述张开装置设置于所述打壳锤头末端的外侧壁上,所述顶出杆和所述张开装置均分别与所述传输信号线连接。

7.根据权利要求6所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述传输信号线为顶出信号线。

8.根据权利要求6所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述清理组件还包括:弹簧柱塞,所述弹簧柱塞设置于所述顶出杆的末端。

9.根据权利要求5所述的铝电解槽打壳锤头自动清理系统,其特征在于,所述清理组件包括:气动震动装置,所述气动震动装置设置于所述打壳锤头末端的空腔内。

10.根据权利要求1所述的铝电解槽打壳锤头自动清理系统,其特征在于,还包括:连接钢管,所述连接钢管套设于所述打壳锤头上,所述检测组件穿过所述连接钢管。

技术总结

本申请涉及一种铝电解槽打壳锤头自动清理系统,包括:打壳锤头,用于执行打壳作业;检测组件,用于检测所述打壳锤头的下压打壳压力;所述检测组件与所述打壳锤头连接;信号转换组件,用于将所述检测组件的压力检测值转换为清理信号;所述信号转换组件与所述检测组件连接;清理组件,用于清理所述打壳锤头上的电解质结包;所述清理组件设置于所述打壳锤头上,且与所述信号转换组件连接。本申请提供的一种铝电解槽打壳锤头自动清理系统对于电解槽打壳锤头结包无需电解操作工巡视,不仅做到自动早发现,还能实现自动早清除,从而避免锤头结包给铝电解正常生产管理带来的危害及电解操作人员不必要的劳动强度。

技术研发人员:曹永峰,马军义,李国佳,张芳芳,胡清涛,李金生,王慧瑶

受保护的技术使用者:中铝郑州有色金属研究院有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!