石墨烯复合铜膜及其制备方法与流程

本发明涉及热传导材料领域,特别是涉及一种高导热的石墨烯复合铜膜及其制备方法。

背景技术:

1、本部分提供了与本申请相关的背景信息,这些信息并不必然构成现有技术。

2、随着电子技术的快速发展,电路高度集成化、电子元器件微型化、设备轻薄化成为发展主流,同时,电子高度集成技术也为电子设备的快速散热性能提出了新的挑战。为了提升散热性能,电子设备使用石墨烯(石墨烯是一种由碳原子通过sp2杂化轨道结合而成的单原子层厚度的二维材料因而具有良好的力学性能和导电导热性能)作为热传导材料,石墨烯在应用于电子元件的散热时,一般是通过电镀的方式在石墨烯的表面形成一层金属层,为了保证石墨烯表面金属层的电镀质量,电镀之前通常要对石墨烯表面进行清洗和活化工艺。但现有的石墨烯与金属层复合的技术方案存在如下技术问题:

3、1.应用于石墨烯活化的活化液一般包括硫酸和表面活性剂(例如op-10表面活性剂、十二烷基硫酸钠等),但活化效果不佳,导致石墨烯表面电镀的金属层结合效果不佳、厚度不均匀;

4、2.在石墨烯表面形成铜金属层能获得更高的力学性能和导电导热性能,但是石墨烯与传统碳材料相同,石墨烯与铜的界面润湿性差,镀在石墨烯膜表面的铜膜容易剥离脱落。

技术实现思路

1、针对现有技术中存在的技术问题,本发明提供一种石墨烯复合铜膜,该石墨烯复合铜膜具有高导热性能,该石墨烯复合铜膜以石墨烯为基材并且在石墨烯表面形成平整性优异、结合力好的铜层。

2、为实现上述目的,本发明采用如下技术方案:一种石墨烯复合铜膜的制备方法,包括如下步骤:

3、步骤一,对石墨烯进行电解活化处理;

4、步骤二,对石墨烯进行化学镀铜处理从而在石墨烯表面形成微粒状铜层;

5、步骤三,对微粒状铜层进行活化处理;

6、步骤四,采用电镀法在微粒状铜层表面形成铜膜层;

7、步骤五,对铜膜层进行防锈处理。

8、上述每一个步骤之间还包括清洗工序。在一个或多个实施例中,清洗工序使用去离子水清洗表面。

9、在一个或多个实施例中,形成铜膜层后

10、其中,对石墨烯进行电解活化处理,以提高石墨烯表面的亲水性,增强后续微粒状铜层与石墨烯表面的结合强度,电解活化处理过程中所使用的电解活化溶液的组成和电解活化的条件如下:

11、-硫酸200-250g/l;

12、-聚乙二醇1-5g/l;

13、-石墨烯为阳极;

14、-阴极使用石墨电极或使用覆盖贵金属氧化物的钛电极;

15、-电流密度1-2a/dm2;

16、-液温25-45℃;

17、-电解时间不低于60sec。

18、其中,化学镀铜处理是通过化学镀法在石墨烯的表面形成具有凹凸的微粒状铜层,进而使表面变得粗糙,这有利于增强后续铜膜层与石墨烯的结合强度,并且意外发现有利于降低铜膜层的表面粗糙度。化学镀铜处理过程中所使用的化学镀液的组成和化学镀的条件如下:

19、-五水硫酸铜12-15g/l;

20、-乙二胺四乙酸二钠1-5g/l;

21、-2,2'-联吡啶1-2g/l;

22、-40%wt的甲醛溶液30-50ml/l;

23、-ph为11-13,用1mol/l的氢氧化钠溶液调节ph;

24、-每0.5-0.7g的石墨烯对应1l的化学镀液;

25、-液温55-65℃;

26、-化学镀时间15-30min。

27、其中,使用含有无机酸的水溶液对微粒状铜层进行活化处理。在一个或多个实施例中,石墨烯完成化学镀铜处理后通过浸泡的方式在含有3%wt-5%wt的盐酸的水溶液或含有5%wt-7%wt的硫酸的水溶液中10-15sec从而对微粒状铜层进行活化处理。

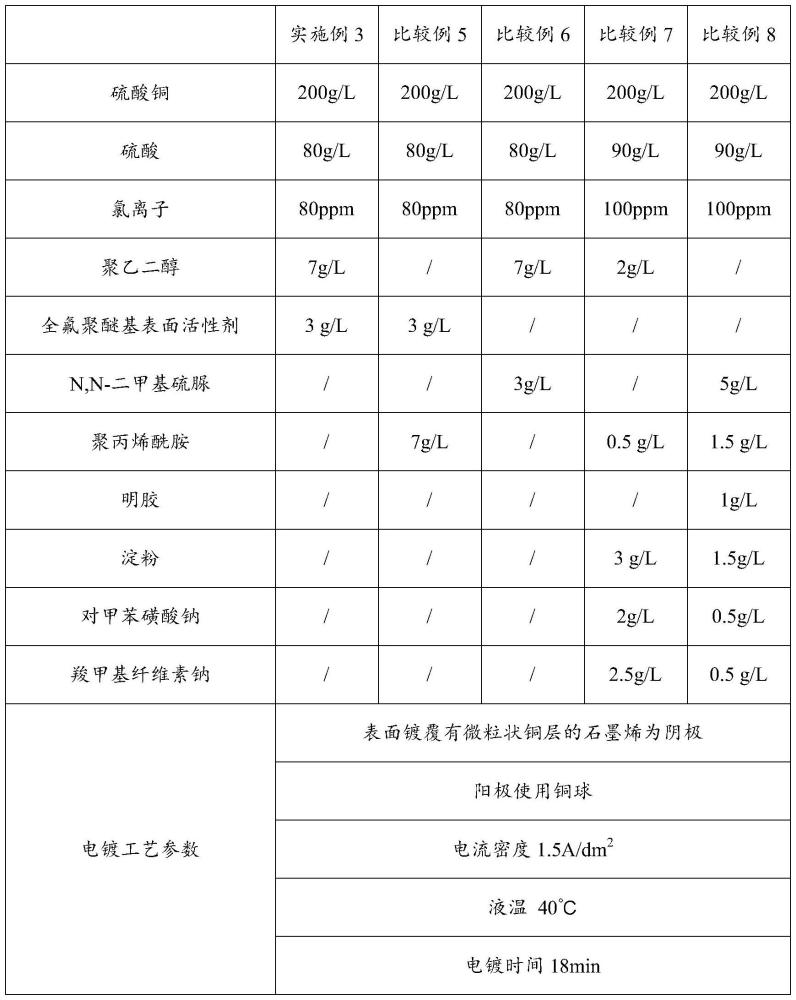

28、其中,石墨烯完成化学镀铜处理后的表面较为粗糙,平整度较低,通过采用电镀法在微粒状铜层表面形成结合力优异、平整度优异并且结晶细致的铜膜层,电镀铜过程中所使用的电镀液的组成和电镀的条件如下:

29、-硫酸铜160-240g/l;

30、-硫酸60-90g/l;

31、-氯离子60-100ppm

32、-聚乙二醇5-10g/l;

33、-全氟聚醚基表面活性剂2-5g/l;

34、-表面镀覆有微粒状铜层的石墨烯为阴极;

35、-阳极使用磷铜或铜板或铜球;

36、-电流密度1-2a/dm2;

37、-液温35-45℃;

38、-电镀时间15-20min。

39、其中,对铜膜层进行防锈处理是通过浸泡的方式在铜膜层的表面上形成保护膜,从而有效防止铜膜层变色。在一个或多个实施例中,将完成电镀后的石墨烯复合铜膜先浸泡在包含2-5g/l的甲基苯并三氮唑的水溶液中20-30sec,形成第一层保护膜,然后再浸泡在包含0.2-1g/l的溴代十六烷基吡啶的水溶液中20-30sec,形成第二层保护膜。

40、本发明提供的石墨烯复合铜膜,在石墨烯表面通过利用化学镀覆方法附着以铜为主要成分的粒子的方法而获得粗化过的表面(即镀微粒状铜层),并且在该镀微粒状铜层上采用电镀法镀致密铜(即铜膜层),使得石墨烯复合铜膜的表面平整度和平滑性好,石墨烯表面和铜膜层结合质量好,这有利于提升石墨烯复合铜膜的散热性能。

41、下面结合具体实施例进行说明。

技术特征:

1.一种石墨烯复合铜膜的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,

3.根据权利要求1所述的制备方法,其特征在于,

4.根据权利要求1所述的制备方法,其特征在于,所述步骤三中,使用含有3%wt-5%wt的盐酸的水溶液或含有5%wt-7%wt的硫酸的水溶液对所述微粒状铜层进行活化处理。

5.根据权利要求1所述制备方法,其特征在于,

6.根据权利要求1的制备方法,其特征在于,所述步骤五中,使用包含2-5g/l的甲基苯并三氮唑的水溶液和包含0.2-1g/l的溴代十六烷基吡啶的水溶液进行所述防锈处理。

7.一种石墨烯复合铜膜,其特征在于,所述石墨烯复合铜膜采用权利要求1-6任意一项所述的制备方法制备得到。

技术总结

本发明涉及一种石墨烯复合铜膜的制备方法,包括如下步骤:步骤一,对石墨烯进行电解活化处理;步骤二,对所述石墨烯进行化学镀铜处理从而在所述石墨烯表面形成微粒状铜层;步骤三,对所述微粒状铜层进行活化处理;步骤四,采用电镀法在所述微粒状铜层表面形成铜膜层;步骤五,对所述铜膜层进行防锈处理。本发明还涉及采用上述制备方法制备得到的石墨烯复合铜膜。

技术研发人员:谢彪,庞美兴

受保护的技术使用者:深圳市睿烯新材料科技有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!