电解槽的装配方法及其所用的加压组件与流程

本发明涉及电解槽组装,特别涉及一种电解槽的装配方法及其所用的加压组件。

背景技术:

1、电解槽通常包括电堆组件和将电堆组件固定在一起的固定组件。电堆组件通常包括从下往上依次层叠的下端板、下绝缘板、下集流板、单电池(至少一个)、上集流板、上绝缘板和上端板。固定组件通常包括螺杆和螺母。电堆组件具有供螺杆穿过的过孔,过孔为多个,并沿电堆组件的周向间隔排布。

2、在装配上述电解槽时,也即在打包上述电解槽时,可以先在电堆组件的各个过孔上穿设螺杆,然后对电堆组件进行加压,使得电堆组件达到预设压力(也可以先对电堆组件进行加压,使得电堆组件达到预设压力,再在电堆组件的各个过孔上穿设螺杆),最后在对电堆组件保持加压的条件下,可以在螺杆的上端和下端分别安装螺母,以使得穿设于螺杆的下端的螺母与下端板抵接,穿设于螺杆的上端的螺母与上端板抵接,从而完成电解槽的打包。

3、因为电解槽是通过电化学反应来进行工作的,所以在装配电解槽的过程中,需要尽可能保证电解槽内部的压力均衡,以解决电解槽在压装过程中的应力对压装效果的影响。但在实际应用中发现,相关技术中的电解槽的装配方法并不能很好的保证电解槽内部的压力均衡,不能有效解决电解槽在压装过程中的应力对压装效果的影响。

技术实现思路

1、本发明提供一种电解槽的装配方法,旨在使得电解槽内部的压力更加均衡,以解决电解槽在压装过程中的应力对压装效果的影响。

2、本发明提供一种电解槽的装配方法,包括如下步骤:

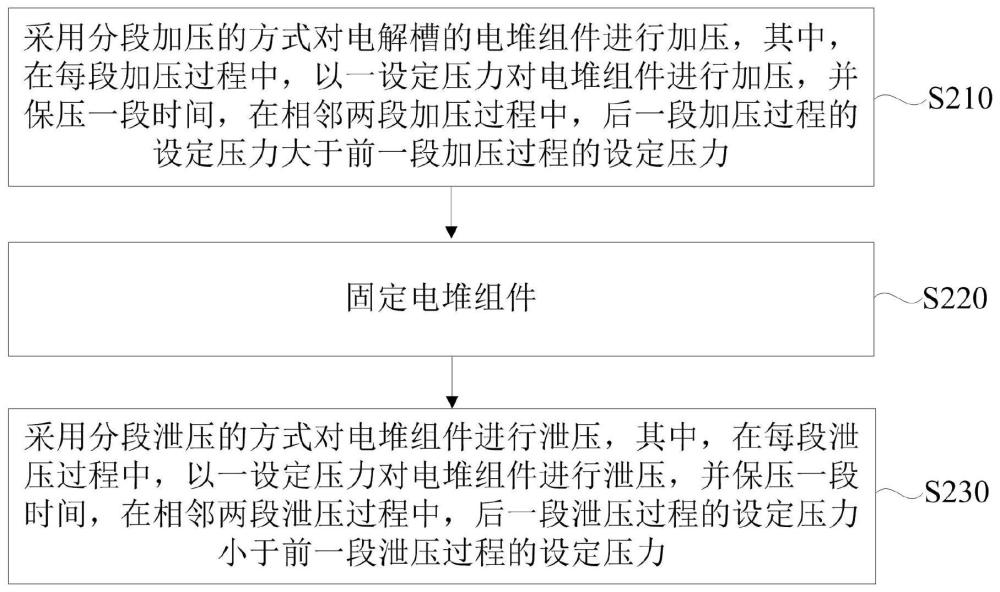

3、采用分段加压的方式对电解槽的电堆组件进行加压,其中,在每段加压过程中,以一设定压力对电堆组件进行加压,并保压一段时间,在相邻两段加压过程中,后一段加压过程的设定压力大于前一段加压过程的设定压力;

4、固定电堆组件;以及

5、采用分段泄压的方式对电堆组件进行泄压,其中,在每段泄压过程中,以一设定压力对电堆组件进行泄压,并保压一段时间,在相邻两段泄压过程中,后一段泄压过程的设定压力小于前一段泄压过程的设定压力。

6、在一个实施例中,所述采用分段加压的方式对电解槽的电堆组件进行加压的加压段数大于或等于所述采用分段泄压的方式对电堆组件进行泄压的泄压段数。

7、在一个实施例中,每段加压的保压时间为第一时间,所述第一时间为1min-10min;

8、每段泄压的保压时间为第二时间,所述第二时间为1min-10min。

9、在一个实施例中,在所述采用分段加压的方式对电解槽的电堆组件进行加压的步骤中和在所述采用分段泄压的方式对电堆组件进行泄压的步骤中,采用压头组件对电堆组件施加压力,所述电堆组件具有与所述压头组件压接的第一压接面,所述压头组件具有与所述电堆组件压接的第二压接面;

10、在所述采用分段加压的方式对电解槽的电堆组件进行加压的步骤之前以及在所述采用分段泄压的方式对电堆组件进行泄压的步骤之后,均还包括检测所述第一压接面与所述第二压接面的平行度的步骤。

11、在一个实施例中,在所述检测所述第一压接面与所述第二压接面的平行度的步骤中,所述第一压接面与所述第二压接面相对静止,且所述第一压接面与所述第二压接面之间的间距为5-15mm。

12、在一个实施例中,所述第一压接面具有气口,所述第二压接面压接于所述第一压接面上时,所述气口的至少部分位于所述第二压接面外。

13、本发明还提供一种上述的电解槽的装配方法所用的加压组件,其中,所述电堆组件具有与所述压头组件压接的第一压接面,所述压头组件具有与所述电堆组件压接的第二压接面,其特征在于,所述压头组件包括:

14、压板,具有所述第二压接面;以及

15、测距传感器,用于检测所述第一压接面与所述第二压接面之间的间距,所述测距传感器为多个,多个所述传感器分布于所述压板的不同部位处,以根据多个所述测距传感器检测的所述第一压接面与所述第二压接面之间的间距检测所述第一压接面与所述第二压接面的平行度。

16、在一个实施例中,所述压板具有多个角落,多个所述测距传感器一对一设置于多个所述角落。

17、在一个实施例中,还包括设于所述压板上的压力传感器,所述压力传感器用于检测施加于所述电堆组件上的压力。

18、在一个实施例中,所述压板的角落和所述压板的中部均设置有所述压力传感器。

19、在上述电解槽的装配方法中,采用分段加压的方式对电解槽的电堆组件进行加压,在每段加压过程中,以一设定压力对电堆组件进行加压,在相邻两段加压过程中,后一段加压过程的设定压力大于前一段加压过程的设定压力。如此,当需要将电堆组件加压至最终压力目标值fn时,最后一段加压过程的设定压力可以是fn,而前面段加压过程的设定压力均比fn小,相对于直接采用较大的fn只对电堆组件施加一次压力就将电堆组件加压至fn的方法,这种分段加压的方式能使得电解槽内部的压力更加均衡,从而可以解决电解槽在压装过程中的应力对压装效果的影响。而且在上述电解槽的装配方法中,在每段加压过程中,以一设定压力对电堆组件进行加压,并保压一段时间,通过保压来释放电解槽在压装过程中产中的内力,可以使电解槽内部的压力更加均衡,从而可以进一步解决电解槽在压装过程中的应力对压装效果的影响。

20、同时在电解槽的装配方法中,采用分段泄压的方式对电堆组件进行泄压,其中,在每段泄压过程中,以一设定压力对电堆组件进行泄压,在相邻两段泄压过程中,后一段泄压过程的设定压力小于前一段泄压过程的设定压力。如此,在对压力为fn的电堆组件泄压时,最后一段泄压过程的设定压力可以是fn(fn可以远大于0同时比fn小数倍,也可以只略大于0),而前面段泄压过程的设定压力均比fn大,相对于直接一次性将电堆组件的压力由fn泄压至fn的方法,这种分段泄压的方式能释放电解槽在固定过程中(螺母拧紧过程中)产生的内力,可以使电解槽内部的压力更加均衡,从而可以解决电解槽在压装过程中的应力对压装效果的影响。而且在上述电解槽的装配方法中,在每段泄压过程中,以一设定压力对电堆组件进行泄压,并保压一段时间,通过保压来进一步释放电解槽在固定过程中(螺母拧紧过程中)产生的内力,可以使电解槽内部的压力更加均衡,从而可以进一步解决电解槽在压装过程中的应力对压装效果的影响。

21、因此上述电解槽的装配方法采用分段式的加压工艺和泄压工艺相结合的压装工艺,有效的解决电解槽在压装过程中的应力对压装效果的影响。

技术特征:

1.一种电解槽的装配方法,其特征在于,包括如下步骤:

2.如权利要求1所述的电解槽的装配方法,其特征在于,所述采用分段加压的方式对电解槽的电堆组件进行加压的加压段数大于或等于所述采用分段泄压的方式对电堆组件进行泄压的泄压段数。

3.如权利要求1所述的电解槽的装配方法,其特征在于,每段加压的保压时间为第一时间,所述第一时间为1min-10min;

4.如权利要求1所述的电解槽的装配方法,其特征在于,在所述采用分段加压的方式对电解槽的电堆组件进行加压的步骤中和在所述采用分段泄压的方式对电堆组件进行泄压的步骤中,采用压头组件对电堆组件施加压力,所述电堆组件具有与所述压头组件压接的第一压接面,所述压头组件具有与所述电堆组件压接的第二压接面;

5.如权利要求4所述的电解槽的装配方法,其特征在于,在所述检测所述第一压接面与所述第二压接面的平行度的步骤中,所述第一压接面与所述第二压接面相对静止,且所述第一压接面与所述第二压接面之间的间距为5-15mm。

6.如权利要求4所述的电解槽的装配方法,其特征在于,所述第一压接面具有气口,所述第二压接面压接于所述第一压接面上时,所述气口的至少部分位于所述第二压接面外。

7.一种如权利要求1-6中任意一项所述的电解槽的装配方法所用的加压组件,其中,所述电堆组件具有与所述压头组件压接的第一压接面,所述压头组件具有与所述电堆组件压接的第二压接面,其特征在于,所述压头组件包括:

8.如权利要求7所述的电解槽的装配方法所用的加压组件,其特征在于,所述压板具有多个角落,多个所述测距传感器一对一设置于多个所述角落。

9.如权利要求7所述的电解槽的装配方法所用的加压组件,其特征在于,还包括设于所述压板上的压力传感器,所述压力传感器用于检测施加于所述电堆组件上的压力。

10.如权利要求9所述的电解槽的装配方法所用的加压组件,其特征在于,所述压板的角落和所述压板的中部均设置有所述压力传感器。

技术总结

本发明提供一种电解槽的装配方法及其所用的加压组件,该电解槽的装配方法,包括如下步骤:采用分段加压的方式对电解槽的电堆组件进行加压,其中,在每段加压过程中,以一设定压力对电堆组件进行加压,并保压一段时间,在相邻两段加压过程中,后一段加压过程的设定压力大于前一段加压过程的设定压力;固定电堆组件;采用分段泄压的方式对电堆组件进行泄压,其中,在每段泄压过程中,以一设定压力对电堆组件进行泄压,并保压一段时间,在相邻两段泄压过程中,后一段泄压过程的设定压力小于前一段泄压过程的设定压力。上述电解槽的装配方法能使得电解槽内部的压力更加均衡,以解决电解槽在压装过程中的应力对压装效果的影响。

技术研发人员:请求不公布姓名

受保护的技术使用者:江苏氢导智能装备有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!