一种低铝系锌铝镁涂层板电腐蚀打标液及网格印制方法与流程

本发明属于表面处理,具体涉及一种低铝系锌铝镁涂层板电腐蚀打标液及网格印制方法。

背景技术:

1、随着人们对汽车节能环保性能要求的不断提高,普通镀锌已经不能满足汽车工业越来越高的耐蚀性和节能环保要求。耐蚀性能更高、经济性能更好的新型合金镀层成为研究和开发的重点,其中通过在纯锌镀层加入不同含量的铝、镁等成分的锌铝镁合金镀层,由于具有良好的耐蚀性和耐损伤性而成为近年来的研究的热点。

2、

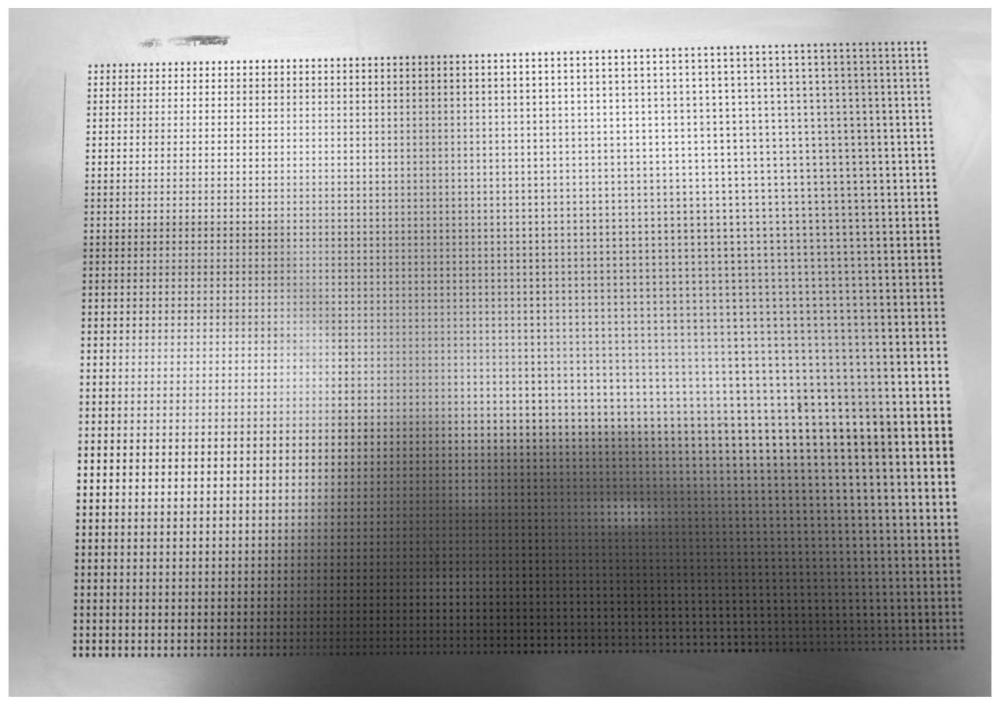

3、作为评估板材零件成形性能或模具验收常用方法网格应变分析(fld)试验,通常采用电化学腐蚀方式在板材表面进行网格印制,由于锌铝镁涂层中加入al、mg元素,电化学腐蚀产物中mg元素含量高,导电性能较差并且能够缓冲腐蚀液ph,进而对氧化还原反应具有抑制作用,从而造成镀层电化学腐蚀能力变弱,不易实现在钢板表面蚀刻网格图案。常用的电解液主要针对裸板和镀锌钢板开发的,对锌铝镁镀层钢板进行网格印制存在印制的网格不清晰、易褪色和脱落,不便于试验数据的采集和处理。

4、现有技术中,2021年12月3日公开的公开号为cn 113737266 a的专利公开了用于自润滑涂层镀锌板的电腐蚀打标液及配制方法,该方法中打标液化学成分及质量百分含量为无水硫酸铜:0.5-1.0%,硫酸:0.1-0.3%,盐酸:0.1-0.3%,氯化铵:0.1-0.5%,丙三醇:1.0-5.0%,水:92.9-98.2%,解决了由基体树脂、蜡类润滑组分以及添加剂组成的自润滑涂层皮膜导电性能差问题,未考虑锌铝镁涂层中加入al、mg元素对电化学腐蚀影响,只适用于自润滑涂层镀锌板,对锌铝镁镀层钢板进行网格印制依然存在印制的网格不清晰、易褪色和脱落。

5、2020年9月29日公开的公开号为cn 111719179 a的专利公开一种用于镀铝硅涂层板电腐蚀打标液及其配制方法,打标液化学成分包括硫酸,盐酸,氯化亚锡,抗坏血酸,溶剂为水。该方法适用于镀铝硅涂层板网格印制,未考虑到锌铝镁镀层中电化学腐蚀产物中mg元素含量高的影响,采用该打标液对锌铝镁镀层钢板进行网格印制无法消除印制的网格不清晰、易褪色和脱落问题。

6、目前,市场上没有一种专门用于锌铝镁镀层的电腐蚀打标液可以对锌铝镁镀层钢板进行网格蚀刻。

技术实现思路

1、本发明的目的在于提供一种低铝系锌铝镁涂层板电腐蚀打标液及网格印制方法,通过成分设计,提供的打标液能够用于锌铝镁镀层钢板表面网格蚀刻,印制的网格效果清晰,网格不易褪色和脱落。

2、本发明具体技术方案如下:

3、一种低铝系锌铝镁涂层板电腐蚀打标液,包括以下质量百分比原料:

4、氟化钠:0.02~0.1%,十二烷基磺酸钠:0.5~1%,无水硫酸铜:0.5-1.0%,盐酸:0.2~0.5%,硫酸:0.2~0.5%,氯化铵:0.2-1%,硝酸钠:0.2~0.5%,水:95.4~98.18%,以上原料合计为100%。

5、所述低铝系锌铝镁涂层板电腐蚀打标液的制备方法为:

6、将配方量的水置于干净的容器中,然后加入称量好的配方量的无水硫酸铜、氟化钠、硫酸、盐酸、氯化铵、硝酸钠、十二烷基磺酸钠,搅拌,即可得;

7、所述搅拌,搅拌时间15-45min,至完全溶解。

8、其中硫酸质量浓度≥98%,盐酸质量浓度≥38%,氟化钠、十二烷基磺酸钠、无水硫酸铜、氯化铵、硝酸钠为固体试剂。

9、本发明提供的一种低铝系锌铝镁涂层板的网格印制方法,采用上述低铝系锌铝镁涂层板电腐蚀打标液对低铝系锌铝镁涂层板进行网格印制。

10、所述低铝系锌铝镁涂层板的镀层包括以下质量百分比成分:

11、al:1~5%,mg:1~3%,其余为zn;

12、优选的,所述低铝系锌铝镁涂层板镀层成分中,所述al和mg含量之和为1.5~8%;

13、优选的,所述低铝系锌铝镁涂层板镀层厚度为2~16μm。

14、所述网格印制方法,网格印制过程中打标机电压控制在6~12v,打标头压力控制在10~25n,打标时间控制在2~12s;

15、优选的,低铝系锌铝镁涂层板镀层厚度为2μm≤厚度≤8μm,网格印制过程中打标机电压控制在8~9v,打标头压力控制在10~15n;打标时间控制在2~8s;

16、低铝系锌铝镁涂层板镀层厚度为8μm<厚度≤12μm,网格印制过程中打标机电压控制在9~11v,打标头压力控制在14~20n;打标时间控制在6~10s;

17、低铝系锌铝镁涂层板镀层厚度为12μm<厚度≤16μm,网格印制过程中打标机电压控制在10~12v,打标头压力控制在18~25n;打标时间控制在8~12s。

18、进一步,优选的,低铝系锌铝镁涂层板镀层厚度为2μm≤厚度≤8μm,网格印制过程中,8v≤打标机电压<9v,12n≤打标头压力<15n,6s≤打标时间<8s;

19、低铝系锌铝镁涂层板镀层厚度为8μm<厚度≤12μm,网格印制过程中,9v≤打标机电压<11v,15n≤打标头压力<20n,8s≤打标时间<10s;

20、低铝系锌铝镁涂层板镀层厚度为12μm<厚度≤16μm,网格印制过程中,10v≤打标机电压≤12v,20n≤打标头压力≤25n,10s≤打标时间≤12s。

21、本发明打标液中主要组分作用机理如下:

22、由于锌铝镁涂层板表面al元素比较活泼,容易聚集在镀层表面,形成一层氧化物薄膜,因此,添加了一定浓度氟化钠组分,增加al、mg元素导电性能,提高电化学反应的活性;含有硫酸铜组分,当其接触到锌基体时,发生置换反应生成金属铜,生成的金属铜附着在网格或图案的划线沟槽区域,弥补了由于导电性差而形成的刻蚀不深的缺陷,形成视觉对比清晰的线条;锌铝镁涂层腐蚀产物对腐蚀过程有抑制作用,阻碍电化学反应的进行,添加氯化铵促进腐蚀产物的溶解,但氯化铵会减缓电化学反应速度,因此添加硝酸钠加速电化学腐蚀过程;添加十二烷基磺酸钠组分,改变液体表面分子排列方式,降低表面张力达到润湿作用,增加打标液的在镀层的渗透性,溶液不易在镀层表面聚集,促进电化学腐蚀进行;添加了一定浓度的硫酸与盐酸,提高电化学反应的活性。且在使用过程中,不同镀层厚度结合不同工艺参数,得到最佳印制效果。

23、与现有技术相比,本发明专门针对al:1~5%,mg:1~3%,其余为zn的低铝系锌铝镁涂层板镀层成分设计的打标液,本发明解决镀层中mg元素对网格印制的影响,解决低铝锌铝镁镀层,网格印制不清晰、影响数据采集和试验准确性的问题,设计匹配的网格印制的方法和参数。本发明打标液打标形成视觉对比清晰的线条,且该网格不易褪色、脱落。该打标液各组分常见,对环境友好,无污染,且成本低,容易配制,便于推广和使用,适用于在锌铝镁涂层钢板表面进行网格印制,填补了目前锌铝镁涂层钢板专用打标液的空白。

技术特征:

1.一种低铝系锌铝镁涂层板电腐蚀打标液,其特征在于,所述低铝系锌铝镁涂层板电腐蚀打标液包括以下质量百分比原料:

2.根据权利要求1所述的低铝系锌铝镁涂层板电腐蚀打标液,其特征在于,所述低铝系锌铝镁涂层板电腐蚀打标液的制备方法为:

3.一种低铝系锌铝镁涂层板的网格印制方法,其特征在于,采用权利要求1或2所述的低铝系锌铝镁涂层板电腐蚀打标液对低铝系锌铝镁涂层板进行网格印制。

4.根据权利要求3所述的网格印制方法,其特征在于,所述低铝系锌铝镁涂层板镀层包括以下质量百分比成分:

5.根据权利要求4所述的网格印制方法,其特征在于,所述al和mg含量之和为1.5~8%。

6.根据权利要求3或4所述的网格印制方法,其特征在于,所述低铝系锌铝镁涂层板镀层厚度为2~16μm。

7.根据权利要求3所述的网格印制方法,其特征在于,所述网格印制方法,网格印制过程中打标机电压控制在6~12v,打标头压力控制在10~25v,打标时间控制在2~12s。

8.根据权利要求6或7所述的网格印制方法,其特征在于,低铝系锌铝镁涂层板镀层厚度为2μm≤厚度≤8μm,网格印制过程中打标机电压控制在8~9v,打标头压力控制在10~15n;打标时间控制在2~8s。

9.根据权利要求6或7所述的网格印制方法,其特征在于,低铝系锌铝镁涂层板镀层厚度为8μm<厚度≤12μm,网格印制过程中打标机电压控制在9~11v,打标头压力控制在14~20n;打标时间控制在6~10s。

10.根据权利要求6或7所述的网格印制方法,其特征在于,低铝系锌铝镁涂层板镀层厚度为12μm<厚度≤16μm,网格印制过程中打标机电压控制在10~12v,打标头压力控制在18~25n;打标时间控制在8~12s。

技术总结

本发明提供了一种低铝系锌铝镁涂层板电腐蚀打标液及网格印制方法,打标液包括:氟化钠0.02~0.1%,十二烷基磺酸钠0.5~1%,无水硫酸铜0.5‑1.0%,盐酸0.2~0.5%,硫酸0.2~0.5%,氯化铵0.2‑1%,硝酸钠0.2~0.5%,水95.4~98.18%。与现有技术相比,本发明专门针对Al 1~5%,Mg1~3%,其余为Zn的低铝系锌铝镁涂层板镀层成分设计的打标液,解决镀层中Mg元素对网格印制的影响。设计匹配的网格印制的方法和参数。本发明打标液打标形成视觉对比清晰的线条,且该网格不易褪色、脱落。适用于在锌铝镁涂层钢板表面进行网格印制,填补了锌铝镁涂层钢板专用打标液的空白。

技术研发人员:顾斌,李子涛,刘珂,计遥遥,闫江江,王辉,马奇骥

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!