一种铝合金贮舱高界面强度重防腐涂覆表面预处理方法与流程

本发明涉及铝合金表面处理,特别涉及一种铝合金贮舱高界面强度重防腐涂覆表面预处理方法。

背景技术:

1、铝合金具有密度低、比强度高等特点,常用作液体燃料、化学试剂等贮舱,但存储腐蚀性较强的溶液时,需要在其内壁涂覆一定厚度的熔结环氧等重防腐涂层。熔结环氧重防腐涂层技术是把单组份的热固化改性环氧粉末涂料,涂覆在预热的金属构件表面上,使其熔融结合并固化成膜,形成一层厚度均匀、表面光洁的重防腐涂层。熔结环氧防腐涂层的涂覆工艺流程如下:表面修整、表面预处理、工件预热、熔融涂覆、固化成膜、涂层检测。其中表面预处理是一道非常重要的工序,直接影响到涂覆后重防腐涂层与金属基体的界面结合强度,而界面结合强度是影响重防腐涂层使用寿命的重要因素。

2、常见的表面预处理工艺主要有化学预处理和机械预处理。其中化学预处理包括溶剂清洗、磷酸化学预处理、铬酸盐处理等,机械预处理包括喷砂除锈、冲洗清理等。最终的效果是在去除工件表面污染物的同时使表面粗化,达到涂装要求的sa2.5级表面清理标准。但上述预处理工艺存在以下方面的不足:

3、(1)化学预处理可以实现良好的表面去污、去油和除锈效果,但很难获得较好的表面粗化效果,界面结合强度普遍较低。此外,化学预处理工序多、工艺复杂,废液污染环境需要特殊处理,导致综合成本高,不太适合科研试制或小批量生产。

4、(2)机械预处理可以实现较好的表面粗化效果,但对表面微观形貌并不可控,只能获得无序的表面粗糙状态。此外,针对铝合金薄壁件表面喷砂,喷砂容易使薄壁件发生变形,喷砂过程砂粒也容易粘嵌在表面,后续清理工作量较大,甚至会产生因砂粒清除不尽导致熔结环氧重防腐涂层产生点缺陷。再次,喷砂过程产生较大的粉尘,严重影响喷砂在线检查效果,也需要配套专用的除尘设备,导致综合成本较高,也不太适合科研试制或小批量生产。

5、因此,急需发明一种针对铝合金贮舱的高效、环保、低成本、高界面结合强度、高耐蚀的表面预处理工艺。

技术实现思路

1、有鉴于此,本发明旨在提出一种铝合金贮舱高界面强度重防腐涂覆表面预处理方法,以解决现有技术中铝合金贮舱预处理界面强度较低或者工艺复杂、成本较高的问题。本发明提供了一种针对铝合金贮舱的表面预处理方法,其目的是提高熔结环氧重防腐涂层与铝合金基体的界面结合强度,强化铝合金表面的耐蚀性能,简化预处理过程,改善预处理操作环境,减少预处理过程的环境污染,降低预处理综合成本。

2、为达到上述目的,本发明的技术方案是这样实现的:

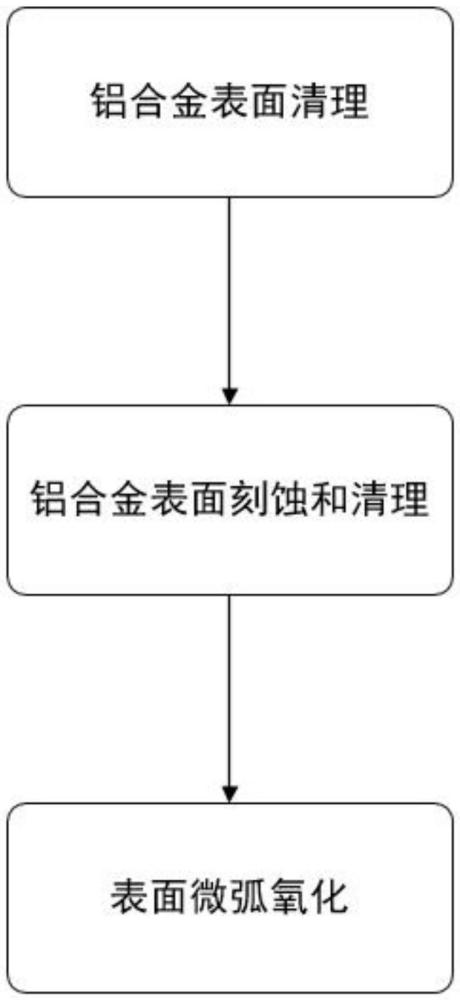

3、一种铝合金贮舱高界面强度重防腐涂覆表面预处理方法,包括如下步骤:

4、s1:铝合金表面清理;

5、s2:铝合金表面刻蚀和清理;

6、先采用p1功率的脉冲激光束按预置的刻蚀图样对铝合金表面进行刻蚀,再采用p2功率的脉冲激光束对刻蚀后的表面进行激光清理,去除刻蚀后的表面蚀渣,其中p2<p1;

7、s3:表面微弧氧化;

8、将激光刻蚀后的工件放置于氧化槽中进行微弧氧化,在铝合金表面原位生长预设厚度的陶瓷氧化膜。

9、进一步的,步骤s2的铝合金表面刻蚀和清理重复多次,直至深度大于预设深度h,h≥60μm。

10、进一步的,步骤s2的铝合金表面刻蚀和清理重复2~6次,铝合金表面刻蚀深度h越大,步骤s2重复的次数越多。

11、进一步的,步骤s2中刻蚀图样为沟槽型结构,该沟槽型结构呈间断状布置。

12、进一步的,步骤s2中刻蚀的沟槽型结构的宽度60~80μm,间隔90~110μm,深度80~110μm。

13、进一步的,步骤s2中,刻蚀时脉冲激光束的p1功率取值为60~100w,频率为15~22khz,速度为180mm~220mm,清理时脉冲激光束的p2功率取值为15~25w,频率为15~22khz,速度为800mm~1200mm。

14、进一步的,在步骤s1中,采用p3功率的脉冲激光束对铝合金表面进行清洗,p3<p1。

15、进一步的,在步骤s1中,脉冲激光束对铝合金表面进行清洗的次数不少于两次。

16、进一步的,在步骤s3中,将激光刻蚀后的工件放置于氧化槽中进行微弧氧化,采用恒流模式,在铝合金表面原位生长陶瓷氧化膜的预设厚度为15~22μm,陶瓷氧化膜表面孔隙率的取值为28%~32%。

17、相对于现有技术,本发明所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法具有以下优势:

18、(1)本发明所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,通过上述激光刻蚀清理+微弧氧化复合预处理工艺,可以调控基体表面微观结构为有序状态,同时还能提高熔结环氧重防腐涂层喷涂时熔结效率和成膜质量,使其更适用于要求高界面结合强度和高耐蚀性的应用场景。

19、(2)本发明所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,通过表面激光清洗代替除油、除锈等化学清洗,简化了表面清洗工艺流程,避免了化学清洗后的废液处理,降低了环境污染风险和综合生产成本。

20、(3)本发明所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,通过表面激光刻蚀和清理代替喷砂,实现了表面微观结构有序调控,提高了界面结合强度,解决了薄壁铝件的变形问题和粘砂问题,改善了作业环境,降低了环保设备投资成本。

21、(4)本发明所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,通过表面微弧氧化形成的陶瓷氧化膜,提高了铝合金本体的耐蚀性,大大提高了界面比表面积,改善了防腐涂层与基体的界面结合强度,同时还能提高熔结环氧重防腐涂层喷涂时熔结效率和成膜质量。

技术特征:

1.一种铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,步骤s2的铝合金表面刻蚀和清理重复多次,直至深度大于预设深度h,h≥60μm。

3.根据权利要求2所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,步骤s2的铝合金表面刻蚀和清理重复2~6次,铝合金表面刻蚀深度h越大,步骤s2重复的次数越多。

4.根据权利要求1或2或3所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,步骤s2中刻蚀图样为沟槽型结构,该沟槽型结构呈间断状布置。

5.根据权利要求4所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,步骤s2中刻蚀的沟槽型结构的宽度60~80μm,间隔90~110μm,深度80~110μm。

6.根据权利要求1或2或3或5所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,步骤s2中,刻蚀时脉冲激光束的p1功率取值为60~100w,频率为15~22khz,速度为180mm~220mm,清理时脉冲激光束的p2功率取值为15~25w,频率为15~22khz,速度为800mm~1200mm。

7.根据权利要求6所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,在步骤s1中,采用p3功率的脉冲激光束对铝合金表面进行清洗,p3<p1。

8.根据权利要求7所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,在步骤s1中,脉冲激光束对铝合金表面进行清洗的次数不少于两次。

9.根据权利要求1或8所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,其特征在于,在步骤s3中,将激光刻蚀后的工件放置于氧化槽中进行微弧氧化,采用恒流模式,在铝合金表面原位生长陶瓷氧化膜的预设厚度为15~22μm,陶瓷氧化膜表面孔隙率的取值为28%~32%。

技术总结

本发明提供了一种铝合金贮舱高界面强度重防腐涂覆表面预处理方法,包括如下步骤:S1:铝合金表面清理;S2:铝合金表面刻蚀和清理;先采用P<subgt;1</subgt;功率的脉冲激光束按预置的刻蚀图样对铝合金表面进行刻蚀,再采用P<subgt;2</subgt;功率的脉冲激光束对刻蚀后的表面进行激光清理;S3:表面微弧氧化;将激光刻蚀后的工件放置于氧化槽中进行微弧氧化,在铝合金表面原位生长预设厚度的陶瓷氧化膜。本发明所述的铝合金贮舱高界面强度重防腐涂覆表面预处理方法,通过上述激光刻蚀清理+微弧氧化复合预处理工艺,可以调控基体表面微观结构为有序状态,同时还能提高熔结环氧重防腐涂层喷涂时熔结效率和成膜质量,使其更适用于要求高界面结合强度和高耐蚀性的应用场景。

技术研发人员:黄磊,冯要飞,赵延飞,刘瑶瑶,马小录

受保护的技术使用者:洛阳船舶材料研究所(中国船舶集团有限公司第七二五研究所)

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!