一种低损耗阴极板挤压剥离装置的制作方法

本技术涉及一种低损耗阴极板挤压剥离装置。

背景技术:

1、电解锰生产线在电解锰过程中,金属锰电积在阴极板上,电解锰从阴极板上剥离是重要的步骤之一,目前具有两种方式,一种是敲击的方式,该中剥离方式容易导致阴极板损坏,第二中方式就是利用辊轮,类似于整平机的方式,先将阴极板折弯,使电解锰在碾压和弯曲的阴极板上剥离下来,在通过整平机原理进行整平处理,该种方式虽然相对于敲击的方式能够减少对阴极板的损伤,但阴极板的折弯挤压幅度和力度不可调控,无法根据电解锰剥离所需力度进行调控,导致阴极板受力过大,弯折次数过多,单词剥离受损程度提高,因此提出一种低损耗阴极板挤压剥离装置减缓剥离时对阴极板的损耗。

技术实现思路

1、本实用新型的目的在于提供一种低损耗阴极板挤压剥离装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

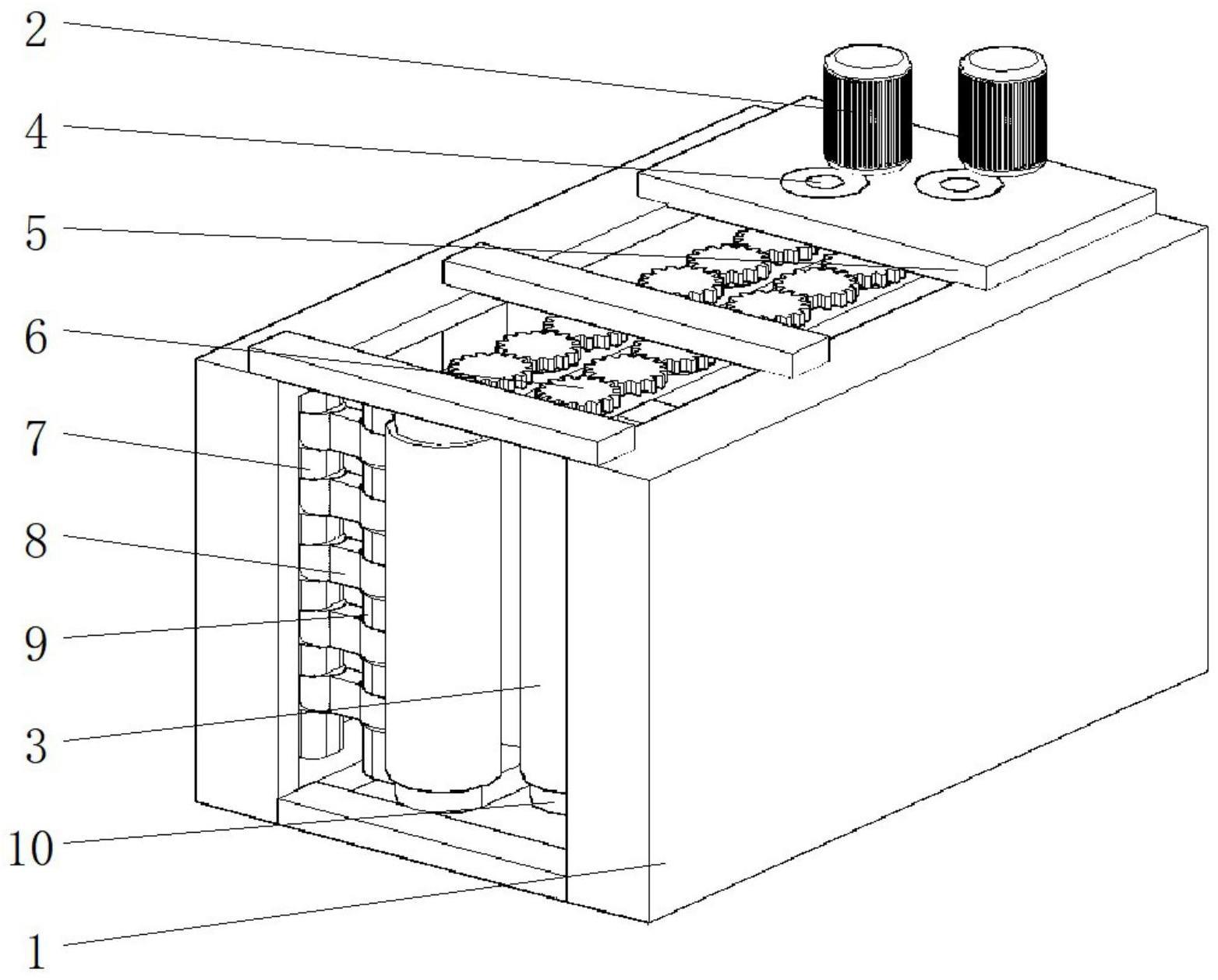

3、一种低损耗阴极板挤压剥离装置,包括机架、驱动电机、挤压辊、传动组和驱动轮,所述机架安装驱动电机,驱动电机通过驱动轮带动传动组和挤压辊旋转,所述传动组和挤压辊均通过轴承可转动的安装在支架上,支架的一端通过旋转轴与机架可转动连接,支架的另一端通过驱动机构与机架连接,驱动机构能够带动支架以旋转轴为圆心进行旋转,使两侧的挤压辊相互靠近调节挤压力度。

4、作为本实用新型再进一步的方案:所述挤压辊相互错位分布,当阴极板通过时受挤压弯曲,将电解锰剥离。

5、作为本实用新型再进一步的方案:所述机架的顶部和底部均设置有安装座,旋转轴和驱动电机均安装在安装座上。

6、作为本实用新型再进一步的方案:所述驱动机构包括缸体、滑座、连轴和支座,机架的内部安装有固定的缸体和滑动的滑座,缸体与滑座连接,推动滑座直线移动,支座与支架相固定,支座和滑座之间通过连轴活动连接。

7、与现有技术相比,本实用新型的有益效果是:

8、低损耗阴极板挤压剥离装置,通过缸体驱动滑座使连轴带动支架调节两侧挤压辊之间的间隙,调整两侧挤压辊的布局间隙,使其挤压力度逐渐变小或者逐渐增大,根据所需剥离挤压次数进行适当调节,在保证剥离效率的提示,尽可能减少对阴极板的挤压次数,延长阴极板的寿命。

技术特征:

1.一种低损耗阴极板挤压剥离装置,包括机架(1)、驱动电机(2)、挤压辊(3)、传动组(6)和驱动轮(11),所述机架(1)安装驱动电机(2),驱动电机(2)通过驱动轮(11)带动传动组(6)和挤压辊(3)旋转,其特征在于,所述传动组(6)和挤压辊(3)均通过轴承可转动的安装在支架(10)上,支架(10)的一端通过旋转轴(4)与机架(1)可转动连接,支架(10)的另一端通过驱动机构与机架(1)连接,驱动机构能够带动支架(10)以旋转轴(4)为圆心进行旋转,使两侧的挤压辊(3)相互靠近调节挤压力度。

2.根据权利要求1所述的一种低损耗阴极板挤压剥离装置,其特征在于,所述挤压辊(3)相互错位分布,当阴极板通过时受挤压弯曲,将电解锰剥离。

3.根据权利要求1所述的一种低损耗阴极板挤压剥离装置,其特征在于,所述机架(1)的顶部和底部均设置有安装座(5),旋转轴(4)和驱动电机(2)均安装在安装座(5)上。

4.根据权利要求1-3其中任意一项所述的一种低损耗阴极板挤压剥离装置,其特征在于,所述驱动机构包括缸体(12)、滑座(7)、连轴(8)和支座(9),机架(1)的内部安装有固定的缸体(12)和滑动的滑座(7),缸体(12)与滑座(7)连接,推动滑座(7)直线移动,支座(9)与支架(10)相固定,支座(9)和滑座(7)之间通过连轴(8)活动连接。

技术总结

本技术公开了一种低损耗阴极板挤压剥离装置,包括机架、驱动电机、挤压辊、传动组和驱动轮,所述机架安装驱动电机,驱动电机通过驱动轮带动传动组和挤压辊旋转,所述传动组和挤压辊均通过轴承可转动的安装在支架上,支架的一端通过旋转轴与机架可转动连接,支架的另一端通过驱动机构与机架连接,驱动机构能够带动支架以旋转轴为圆心进行旋转,使两侧的挤压辊相互靠近调节挤压力度。该低损耗阴极板挤压剥离装置,通过缸体驱动滑座使连轴带动支架调节两侧挤压辊之间的间隙,提交挤压力度和挤压次数,在保证剥离效率的提示,尽可能减少对阴极板的挤压次数,延长阴极板的寿命。

技术研发人员:贾天将,熊学军,王建锋,王明生,王定,王志彪,雍磊,邹星

受保护的技术使用者:宁夏天元锰业集团有限公司

技术研发日:20230530

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!