一种用于AEM制氢装置的绝缘密封结构件的制作方法

本技术属于氢能源,具体涉及一种用于aem制氢装置的绝缘密封结构件。

背景技术:

1、aem电解槽是由若干个单室电解槽串联堆叠而形成,每个单室电解槽由下至上依次为下极板、下绝缘密封框、膜电极、上绝缘密封框和上极板。aem电解水制氢工艺具有成本低、启停快、耗能少的优点,集合了与可再生能源耦合时的易操作性,制氢纯度高(99.99%以上),广泛应用于国民经济的各行各业。在电解产气过程中可直接输出3.5mpa以上的高压氢气/氧气,这对电解槽的整体结构,尤其是绝缘密封结构提出了极高的要求。aem膜上的边框膜并不能提供足够的密封性能,容易出现漏气的现象,因此,通常会在aem膜电极两侧再增加密封垫片,采用ptfe或者硅胶垫片以加强密封效果,密封方式主要为压力紧固密封。但是,随着电解槽产气能力的提升,密封垫片需要的组装压合力也越来越大,这样才能有效保证电解室的密封性能,但这给电解槽的带来的极大的困扰。

技术实现思路

1、本实用新型的目的是提供一种用于aem制氢装置,密封性强、使用寿命长的绝缘密封结构件。

2、为了解决上述技术问题,本实用新型公开了一种用于aem制氢装置的绝缘密封结构件,所述aem制氢装置包括多个单室电解槽,单室电解槽包括膜电极和设于膜电极两侧的极板,膜电极和极板间之间中部还设有气液两相扩散层,膜电极和极板间通过绝缘密封结构件连接,绝缘密封结构件中部设有大小与气液两相扩散层相适配的主开口,所述绝缘密封结构件至少包括用于与极板接触的硬质材料层和用于与膜电极接触的软质材料层;

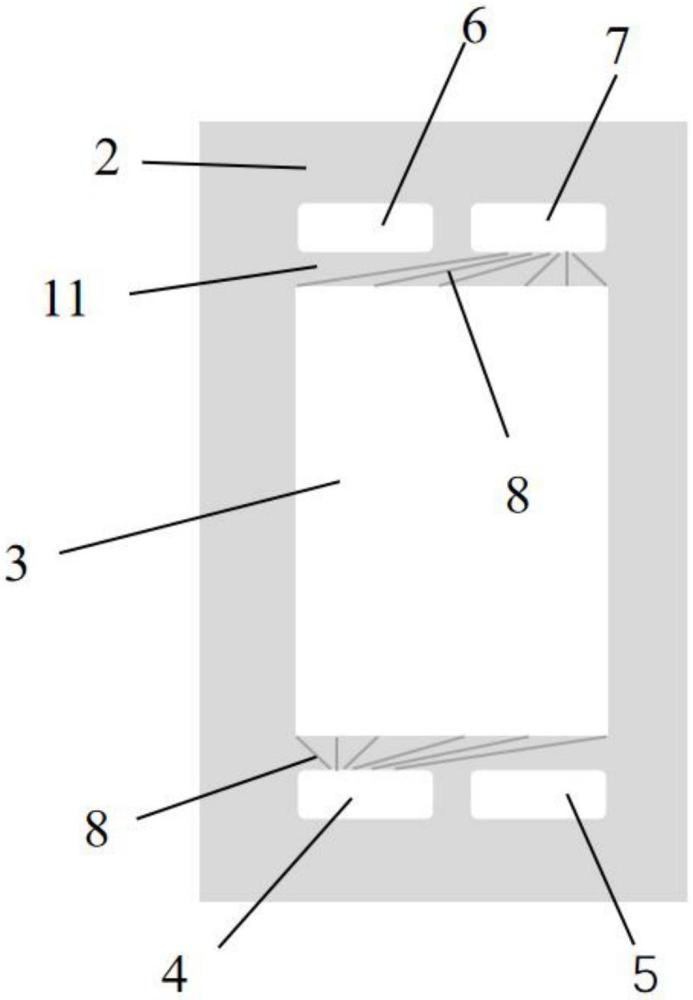

3、所述绝缘密封结构件的主开口的上下两侧各并列设有一对子开口,子开口包括在下的第一进液子开口、第二进液子开口,和在上的第一出气液子开口、第二出气液子开口;

4、主开口和子开口之间的绝缘密封结构件部分为连接部,连接部近极板一侧具有若干条连接主开口和子开口的凸脊,极板近膜电极一侧具有与凸脊相适配的流道凹槽,凸脊高度小于流道凹槽深度,凸脊插入到流道凹槽内,凸脊和流道凹槽间的缝隙构成连通主开口和子开口的气液流道。

5、优选地,所述凸脊的宽度为0.05-10mm,高度为0.05-3mm,流道凹槽的宽度与凸脊相适配,流道凹槽的深度不大于6mm。

6、优选地,所述硬质材料层采用ptfe或改性ptfe,软质材料层采用epdm,pe,pp,cr,或硅胶。

7、优选地,所述凸脊由子开口到主开口呈放射状布置。

8、优选地,在所述膜电极一侧的绝缘密封结构件上,第一进液子开口和两个出气液子开口中的一个通过气液流道连通,在膜电极另一侧的绝缘密封结构件上,第二进液子开口和两个出气液子开口中的另一个通过气液流道连通。

9、优选地,在所述膜电极一侧的绝缘密封结构件上,第一进液子开口和第二出气液子开口处于主开口对角线上,第一进液子开口和第二出气液子开口通过气液流道连通。

10、优选地,所述绝缘密封结构件上部的气液流道和下部的气液流道之间呈中心对称,上部的气液流道和下部的气液流道中,每两条排序相同的气液流道长度之和相差不超过5%。

11、优选地,所述凸脊表面呈流线型设计,凸脊近主开口一端或凸脊两端高度小于凸脊平均高度。

12、优选地,所述硬质材料层的厚度为1-20mm。

13、优选地,所述软质材料层的厚度为0.5-20mm。

14、本实用新型的用于aem制氢装置的绝缘密封结构件,至少具有以下优点:

15、(1)绝缘密封引流结构板中的气液流道部分有效增加流道处的密封性能,防止不同流道间的气液发生混流,提高电解槽的气密性;

16、(2)绝缘密封引流结构板中的气液流道的凸脊两端采用流线型设计,防止局部气液流体发生阻塞,避免设备长期运行下压力不均匀的情况,增加其耐久性;

17、(3)软硬结合的工艺有效增加该结构板的使用寿命,两种材料优势互补,保障长期密封性能;

18、(4)耐高压,采用该绝缘密封引流结构板的aem电解槽,其抗压能力可达3-7mpa。

技术特征:

1.一种用于aem制氢装置的绝缘密封结构件,所述aem制氢装置包括多个单室电解槽,单室电解槽包括膜电极和设于膜电极两侧的极板,膜电极和极板间之间中部还设有气液两相扩散层,膜电极和极板间通过绝缘密封结构件连接,绝缘密封结构件中部设有大小与气液两相扩散层相适配的主开口,其特征在于,所述绝缘密封结构件至少包括用于与极板接触的硬质材料层和用于与膜电极接触的软质材料层;

2.如权利要求1所述的用于aem制氢装置的绝缘密封结构件,其特征在于,所述凸脊的宽度为0.05-10mm,高度为0.05-3mm,流道凹槽的宽度与凸脊相适配,流道凹槽的深度不大于6mm。

3.如权利要求1所述的用于aem制氢装置的绝缘密封结构件,其特征在于,所述硬质材料层采用ptfe或改性ptfe,软质材料层采用epdm,pe,pp,cr,或硅胶。

4.如权利要求1所述的用于aem制氢装置的绝缘密封结构件,其特征在于,所述凸脊由子开口到主开口呈放射状布置。

5.如权利要求4所述的用于aem制氢装置的绝缘密封结构件,其特征在于,在所述膜电极一侧的绝缘密封结构件上,第一进液子开口和两个出气液子开口中的一个通过气液流道连通,在膜电极另一侧的绝缘密封结构件上,第二进液子开口和两个出气液子开口中的另一个通过气液流道连通。

6.如权利要求5所述的用于aem制氢装置的绝缘密封结构件,其特征在于,在所述膜电极一侧的绝缘密封结构件上,第一进液子开口和第二出气液子开口处于主开口对角线上,第一进液子开口和第二出气液子开口通过气液流道连通。

7.如权利要求6所述的用于aem制氢装置的绝缘密封结构件,其特征在于,所述绝缘密封结构件上部的气液流道和下部的气液流道之间呈中心对称,上部的气液流道和下部的气液流道中,每两条排序相同的气液流道长度之和相差不超过5%。

8.如权利要求1所述的用于aem制氢装置的绝缘密封结构件,其特征在于,所述凸脊表面呈流线型设计,凸脊近主开口一端或凸脊两端高度小于凸脊平均高度。

9.如权利要求1所述的用于aem制氢装置的绝缘密封结构件,其特征在于,所述硬质材料层的厚度为1-20mm。

10.如权利要求9所述的用于aem制氢装置的绝缘密封结构件,其特征在于,所述软质材料层的厚度为0.5-20mm。

技术总结

本申请涉及一种用于AEM制氢装置的绝缘密封结构件,其主开口的上下两侧各并列设有一对子开口;主开口和子开口之间的绝缘密封结构件部分为连接部,连接部近极板一侧具有若干条连接主开口和子开口的凸脊,极板近膜电极一侧具有与凸脊相适配的流道凹槽,凸脊高度小于流道凹槽深度,凸脊插入到流道凹槽内,凸脊和流道凹槽间的缝隙构成连通主开口和子开口的气液流道;本技术通过设计巧妙的气液流道结构和密封结构,有效增加流道处的密封性和抗干扰性,防止不同流道间的气液发生混流,进而影响电解槽的气密性;凸脊两端采用流线型设计,防止局部气液流体发生阻塞,增加耐久性。

技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名

受保护的技术使用者:江苏笠泽制道氢能源科技有限公司

技术研发日:20230829

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!