一种耐高温铝合金导电氧化层的制备方法与流程

本发明涉及金属材料表面处理,尤其涉及一种耐高温铝合金导电氧化层的制备方法。

背景技术:

1、随着工业的快速发展,实际应用中对铝合金表面的要求越来越高,促使铝合金化学转化膜不断发展,以致其综合性能不断提高。目前,导电氧化在尤其是军工产品中非常广泛使用的一种铝合金表面处理技术,该方法具有操作简单,设备简单,对铝件基体影响小,成本低等优点。

2、目前已经有较多的铝合金导电氧化层的制作的报道,比如中国专利申请cn115679307a,该专利,能够在铝合金上形成了一层氧化膜,具有良好的导电性以及非常好的耐磨、耐蚀性能,延长了氧化液的寿命,工件氧化在常温下进行,具有氧化颜色受室外温度的影响较小、无需加热、设备简单、颜色均一性好等优点。

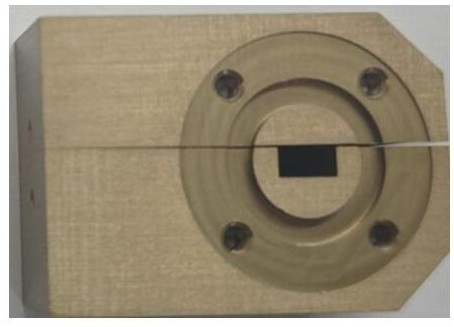

3、目前某航天产品要求导电氧化耐150℃烘烤1h,然后,目前的导电环氧化技术包括上述的cn115679307a在经过150℃烘烤1h后产生花斑,颜色不一致,出现阴阳腔、氧化膜脱落等质量问题发生,如图1所示。

技术实现思路

1、本发明的目的就在于提供一种耐高温铝合金导电氧化层的制备方法,以解决上述问题。

2、为了实现上述目的,本发明采用的技术方案是这样的:一种耐高温铝合金导电氧化层的制备方法,上挂、一次除油、干燥、二次除油、碱蚀、去灰、清洗、导电氧化、干燥和下挂,其特征在于,在所述导电氧化步骤中,采用的氧化液的配方为:三氧化铬3.5-4.0g/l,铁氰化钾0.5-1.0g/l,氟化钠1.0-1.2g/l,硼酸1.0-1.2g/l;氧化温度为6-11℃,氧化时间为150±10s。

3、作为优选的技术方案,在所述一次除油步骤中,采用石油醚进行除油。

4、作为优选的技术方案,在所述二次除油步骤中,除油液的配方为:五水合硅酸钠24g/l、氢氧化钠15g/l、硅酸二钠12g/l、烷基苯环酸钠1.5g/l,除油温度为70±10℃,除油时间为1-2min。

5、作为优选的技术方案,在所述碱蚀步骤中,碱蚀液的配方为55-70g/l的氢氧化钠溶液,温度为70±10℃,溶液中停留时间为40±20s。

6、作为优选的技术方案,在所述去灰步骤中,去灰液的配方为三氧化铬200g/l,硝酸200ml/l,温度为常温,溶液中停留时间为0.5-1min。

7、作为优选的技术方案,在所述清洗步骤中,采用超声清洗。

8、与现有技术相比,本发明的优点在于:采用本发明的方法得到的导电氧化层具有很好的耐磨与耐蚀性,同时还能保证在150℃下烘烤1小h不会发生花斑、阴阳腔、氧化膜脱落等情况,而且氧化后色差较小,肉眼几乎看不出来。

技术特征:

1.一种耐高温铝合金导电氧化层的制备方法,其步骤依次包括:上挂、一次除油、干燥、二次除油、碱蚀、去灰、清洗、导电氧化、干燥和下挂,其特征在于,在所述导电氧化步骤中,采用的氧化液的配方为:三氧化铬3.5-4.0g/l,铁氰化钾0.5-1.0g/l,氟化钠1.0-1.2g/l,硼酸1.0-1.2g/l;氧化温度为6-11℃,氧化时间为150±10s。

2.根据权利要求1所述的一种耐高温铝合金导电氧化层的制备方法,其特征在于,在所述一次除油步骤中,采用石油醚进行除油。

3.根据权利要求1所述的一种耐高温铝合金导电氧化层的制备方法,其特征在于,在所述二次除油步骤中,除油液的配方为:五水合硅酸钠24g/l、氢氧化钠15g/l、硅酸二钠12g/l、烷基苯环酸钠1.5g/l,除油温度为70±10℃,除油时间为1-2min。

4.根据权利要求1所述的一种耐高温铝合金导电氧化层的制备方法,其特征在于,在所述碱蚀步骤中,碱蚀液的配方为55-70g/l的氢氧化钠溶液,温度为70±10℃,溶液中停留时间为40±20s。

5.根据权利要求1所述的一种耐高温铝合金导电氧化层的制备方法,其特征在于,在所述去灰步骤中,去灰液的配方为三氧化铬200g/l,硝酸200ml/l,温度为常温,溶液中停留时间为0.5-1min。

6.根据权利要求1所述的一种耐高温铝合金导电氧化层的制备方法,其特征在于,在所述清洗步骤中,采用超声清洗。

技术总结

本发明公开了一种耐高温铝合金导电氧化层的制备方法,属于金属材料表面处理技术领域,其步骤依次包括:上挂、一次除油、干燥、二次除油、碱蚀、去灰、清洗、导电氧化、干燥和下挂,在所述导电氧化步骤中,采用的氧化液的配方为:三氧化铬3.5‑4.0g/L,铁氰化钾0.5‑1.0g/L,氟化钠1.0‑1.2g/L,硼酸1.0‑1.2g/L;氧化温度为6‑11℃,氧化时间为150±10s;采用本发明的方法得到的导电氧化层具有很好的耐磨与耐蚀性,同时还能保证在150℃下烘烤1小h不会发生花斑、阴阳腔、氧化膜脱落等情况。

技术研发人员:刘路华,廖杨,石星宇,周慧敏,李开登,龚仕斌

受保护的技术使用者:西南应用磁学研究所(中国电子科技集团公司第九研究所)

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!