一种多通道连续纤维表面纳米化的制备方法和装置与流程

本发明涉及纤维表面处理领域,特别是一种多通道连续纤维表面纳米化的制备方法和装置。

背景技术:

1、纳米碳纤维如碳纤维、碳纳米管纤维,被誉为21世纪的“新材料之王”,具有高比强度、高比模量、低密度、耐高温、耐辐射、热膨胀系数小等优异性能。在纤维的每根单丝上包裹纳米厚度金属层,不仅保持了其基体的优异性能,而且提高了纤维的导电、导热性能,所制备的金属复合纤维在航空航天、新能源、装备等方面有非常广阔的应用前景。

2、金属复合纤维的制备方法有磁控溅射法、电化学沉积法、涂敷法等等,其中电化学沉积具有设备简单、镀速快、成本较低、污染小等优点。由于纤维导电性差和纤维之间的集束效应,导致单丝连续沉积不均匀。

3、相似专利:

4、一种镀镍碳纤维及其制备工艺 申请号2020112724419

5、一种在碳纤维表面化学镀镍的方法 申请号2014102387254

6、碳纤维连续电镀方法 申请号2015105296849

7、大丝束纤维的高均匀金属化方法、设备及大丝束纤维申请号zl 2022104958211。

8、现有技术专利文件主要存在以下缺点:(1)束丝不够松散、电场线分布不均匀导致纤维单丝表面金属厚度不均匀、不连续;(2)由于纤维有效导电距离小,直接大电流沉积导致表面金属镀层太厚,整体力学保持率下降,密度大、脆性大;(3)纤维表面金属的形核速率和生长速率失衡,导致金属与碳界面的结合力差;(4)多槽沉积反应不利于纤维展丝,同时摩擦点增多增加了纤维的断丝。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种多通道连续纤维表面纳米化的制备方法和装置。

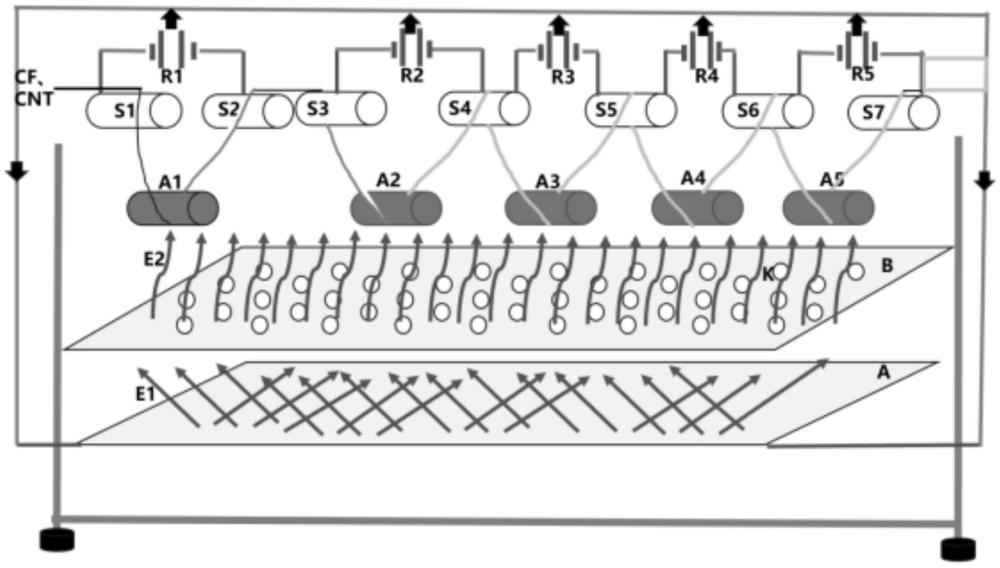

2、实现上述目的本发明的技术方案为,一种多通道连续纤维表面纳米化的制备方法和装置,包括溶液存放组件,所述溶液存放组件内设置有溶液,所述溶液内设置有可溶性阳极a,所述可溶性阳极a上方设置有带孔盖板b,所述带孔盖板b上方设置有若干个绝缘滚轮,所述绝缘滚轮上方设置有若干个导电滚轮,所述导电滚轮连接有直流电源。

3、作为本技术方案的进一步描述,所述绝缘滚轮分别为a1、a2、a3、a4、a5。

4、作为本技术方案的进一步描述,所述导电滚轮分别为s1、s2、s3、s4、s5、s6、s7。

5、作为本技术方案的进一步描述,所述直流电源分别为r1、r2、r3、r4、r5。

6、作为本技术方案的进一步描述,所述绝缘滚轮与所述导电滚轮的直径均为100mm~300mm,所述导电滚轮表面镀银、表面光洁度ra<1.0。

7、作为本技术方案的进一步描述,导电滚轮s1和导电滚轮s2、导电滚轮s2和导电滚轮s3、导电滚轮s3和导电滚轮s4、导电滚轮s4和导电滚轮s5、导电滚轮s5和导电滚轮s6、导电滚轮s6和导电滚轮s7之间的距离10cm~20cm,其中导电滚轮s1和导电滚轮s2为独立电源,导电滚轮s3和导电滚轮s4为独立电源,其他的导电滚轮s4、导电滚轮s5、导电滚轮s6均为共用电源,纤维与绝缘滚轮间的水平角度<60°。

8、作为本技术方案的进一步描述,所述直流电源的阳极和可溶性阳极a连接,所述带孔盖板b上设置有若干个圆孔,圆孔直径20~30mm,相邻两个圆孔间距离5mm。

9、作为本技术方案的进一步描述,直流电源r1电流密度为0.1~0.5a/dm2,直流电源r2的电流密度为0.5~1.0a/dm2,直流电源r3的电流密度为1.5~2.0a/dm2,直流电源r4的电流密度为2.0~3.0a/dm2,直流电源r5的电流密度为3.0~5.0a/dm2。

10、作为本技术方案的进一步描述,所述可溶性阳极a产生电场线e1,电场线e1经过通孔后变得有序。

11、一种多通道连续纤维表面纳米化的制备方法,包括以下步骤:

12、步骤一:将所有导电电极置于溶液上方,保持水平状态,纤维经过放线装置后从导电滚轮s1进入,依次穿过绝缘滚轮a1、导电滚轮s2、导电滚轮s3、绝缘滚轮a2、导电滚轮s4、绝缘滚轮a3、导电滚轮s5、绝缘滚轮a4、导电滚轮s6、绝缘滚轮a5、最终从导电滚轮s7进入收卷装置,目的是让纤维丝束充分展开,纤维展开后宽度是原纤维的4~6倍。

13、步骤二:所有滚轮尺寸直径100mm~300mm、导电滚轮表面镀银、表面光洁度ra<1.0,设置各组导电滚轮s1和导电滚轮s2、导电滚轮s2和导电滚轮s3、导电滚轮s3和导电滚轮s4、导电滚轮s4和导电滚轮s5、导电滚轮s5和导电滚轮s6、导电滚轮s6和导电滚轮s7之间的距离10cm~20cm,其中导电滚轮s1和导电滚轮s2、导电滚轮s3和导电滚轮s4为独立电源,其他的导电滚轮s4、导电滚轮s5、导电滚轮s6均为共用电源,纤维与绝缘滚轮间的水平角度<60°。

14、步骤三:将直流电源r1~直流电源r5的阳极和阳极a连接,为了使a1释放的电场线均匀化,将pp板表面进行圆孔处理,圆孔直径20~30mm,圆孔间距离5mm,将其置于阳极板a上方,电场线e1经过通孔后变得有序。

15、步骤四:为了提高纤维导电性效率,降低金属原子与纤维之间的晶面间距,电源r1的电流密度为0.1~0.5a/dm2,低电流密度能够确保金属原子的生长速率>形核速率,电源r2的电流密度为0.5~1.0a/dm2,电源r3的电流密度为1.5~2.0a/dm2,电源r4的电流密度为2.0~3.0a/dm2,电源r5的电流密度为3.0~5.0a/dm2,

16、步骤五:为了增强纤维与金属间的界面结合力、提高纤维的导电性,所有电解液均采用相应含有被镀金属的高纯度饱和溶度(如饱和硫酸铜溶液浓度385g/l),无需任何添加剂,沉积的金属原子尺寸越大,金属间的界面越小,减少电子传输的晶界散射,纤维的导电性越高。

17、其有益效果在于,本发明提供了连续纤维表面纳米金属化的制备方法和装置,在单槽内部采用多组滚轮、上下装置调节实现纤维丝束的分散,通过调控导轮间距离以及电极共用方式,提高纤维的导电效率,通过调节电场线方向实现电场线的均匀分布,降低纤维表面的尖端效应,通过控制电流密度和溶液浓度实现金属原子的均匀沉积,在纤维表面形成连续纳米厚度金属膜,既保持了纤维原有的优异性能,又提高了纤维与金属界面结合力。

技术特征:

1.一种多通道连续纤维表面纳米化的装置,其特征在于,包括溶液存放组件,所述溶液存放组件内设置有溶液,所述溶液内设置有可溶性阳极a,所述可溶性阳极a上方设置有带孔盖板b,所述带孔盖板b上方设置有若干个绝缘滚轮,所述绝缘滚轮上方设置有若干个导电滚轮,所述导电滚轮连接有直流电源。

2.根据权利要求1所述的一种多通道连续纤维表面纳米化的装置,其特征在于,所述绝缘滚轮分别为a1、a2、a3、a4、a5。

3.根据权利要求1所述的一种多通道连续纤维表面纳米化的装置,其特征在于,所述导电滚轮分别为s1、s2、s3、s4、s5、s6、s7。

4.根据权利要求1所述的一种多通道连续纤维表面纳米化的装置,其特征在于,所述直流电源分别为r1、r2、r3、r4、r5。

5.根据权利要求1所述的一种多通道连续纤维表面纳米化的装置,其特征在于,所述绝缘滚轮与所述导电滚轮的直径均为100mm~300mm,所述导电滚轮表面镀银、表面光洁度ra<1.0。

6.根据权利要求3所述的一种多通道连续纤维表面纳米化的装置,其特征在于,导电滚轮s1和导电滚轮s2、导电滚轮s2和导电滚轮s3、导电滚轮s3和导电滚轮s4、导电滚轮s4和导电滚轮s5、导电滚轮s5和导电滚轮s6、导电滚轮s6和导电滚轮s7之间的距离10cm~20cm,其中导电滚轮s1和导电滚轮s2为独立电源,导电滚轮s3和导电滚轮s4为独立电源,其他的导电滚轮s4、导电滚轮s5、导电滚轮s6均为共用电源,纤维与绝缘滚轮间的水平角度<60°。

7.根据权利要求4所述的一种多通道连续纤维表面纳米化的装置,其特征在于,所述直流电源的阳极和可溶性阳极a连接,所述带孔盖板b上设置有若干个圆孔,圆孔直径20~30mm,相邻两个圆孔间距离5mm。

8.根据权利要求4所述的一种多通道连续纤维表面纳米化的装置,其特征在于,直流电源r1电流密度为0.1~0.5a/dm2,直流电源r2的电流密度为0.5~1.0a/dm2,直流电源r3的电流密度为1.5~2.0a/dm2,直流电源r4的电流密度为2.0~3.0a/dm2,直流电源r5的电流密度为3.0~5.0a/dm2。

9.根据权利要求7所述的一种多通道连续纤维表面纳米化的装置,其特征在于,所述可溶性阳极a产生电场线e1,电场线e1经过通孔后变得有序。

10.一种多通道连续纤维表面纳米化的制备方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种多通道连续纤维表面纳米化的制备方法和装置,装置包括溶液存放组件,溶液存放组件内设置有溶液,所述溶液内设置有可溶性阳极A,所述可溶性阳极A上方设置有带孔盖板B,所述带孔盖板B上方设置有若干个绝缘滚轮,所述绝缘滚轮上方设置有若干个导电滚轮,所述导电滚轮连接有直流电源。本发明在单槽内部采用多组滚轮、上下装置调节实现纤维丝束的分散,调控导轮间距离以及电极共用方式,提高纤维的导电效率,调节电场线方向实现电场线的均匀分布,降低纤维表面的尖端效应,通过控制电流密度和溶液浓度实现金属原子的均匀沉积,在纤维表面形成连续纳米厚度金属膜,既保持了纤维原有的优异性能,又提高了纤维与金属界面结合力。

技术研发人员:胡以恒,刘丹丹,胡艳红,李林

受保护的技术使用者:苏州信纳新材料科技有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!