一种AEM膜电极、AEM电解槽和电解制氢方法与流程

本发明涉及电解制氢,尤其涉及一种aem膜电极、aem电解槽和电解制氢方法。

背景技术:

1、本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、阴离子交换膜(anion exchange membrane,aem)电解水制氢技术以阴离子交换膜作为电解池的隔膜,电解水生成氢气和氧气,是目前较为前沿的电解水技术之一。aem电解制氢技术结合了传统碱液电解制氢(alk)与纯水电解制氢(pem)的优点,即,可以在碱性的工作环境中使用非贵金属催化剂、对极板等各类零部件的要求不高、可间歇性操作等。

3、aem电解槽中的电化学反应与alk相似,具体过程如下:

4、阳极反应:4oh-→o2↑+h2o+2e-;

5、阴极反应:2h2o+2e-→h2↑+2oh-。

6、目前商业aem膜电极结构主要由扩散层、催化层和阴离子膜压制而成,其中扩散层的作用是集流和气液传质,催化层是电化学反应的场所,催化层的制备方法是将电催化剂浆料直接沉积在扩散层上,然后烧结形成电极,最后与阴离子交换膜一同进行机械或热压组装(该方法称为ccs法),所用电解液为低浓度碱液(质量分数1~5%的koh或naoh溶液),进液方式如图1所示,此进液方式与alk电解技术相似,碱液分别进入阴极室和阳极室,发生电化学反应,阴极室产生氢气,阳极室产生氧气,后分别进入阴极罐和阳极罐进行气液分离,氢气和氧气进入气体管道,剩下的碱液混合后进入电解槽。然而,上述商业aem电解槽存在的问题主要有以下几方面:第一,由于膜电极中的扩散层和催化层是通过物理作用压在一起,存在较大接触电阻,长久运行会降低电解槽的性能;第二,ccs法会导致电极与膜之间离子传导结合不佳,从而增大界面电阻,不利于膜电极的稳定性;第三,双循环方式工艺操作复杂,阴极端产出的氢气含水量高,增加气体干燥处理成本,此外阴阳极室中的碱液混合导致氢中氧和氧中氢含量高,从而降低了气体纯度。

7、因此,开发一种具有较低接触电阻和界面电阻的aem膜电极以及产气纯度高的aem电解槽是很有必要的。

技术实现思路

1、有鉴于此,本发明提供了一种aem膜电极、aem电解槽和电解制氢方法,解决了现有技术中的aem电解槽长期稳定性较差、产气纯度不高的问题。

2、第一方面,本发明提供了一种aem膜电极,所述aem膜电极为立式结构,自上而下依次包括阳极集流传质催化层、阴离子交换膜、阴极催化层和阴极集流传质层;

3、所述阳极集流传质催化层自上而下依次包括镍拉网、镍平纹网和多孔镍箔,所述镍拉网、镍平纹网和多孔镍箔之间焊接连接;所述多孔镍箔表面附着阳极催化剂;

4、所述阴极催化层中的阴极催化剂附着在阴离子交换膜上;

5、所述阴极集流传质层自上而下依次包括镍毡和镍平纹网,所述镍毡和镍平纹网之间焊接连接。

6、优选的,所述阳极催化剂选自ni、fe、co或mn中的一种或多种。

7、优选的,所述阴极催化剂选自ni、mo、fe、co、la或ce中的一种或多种。

8、优选的,所述焊接的工艺为扩散焊。

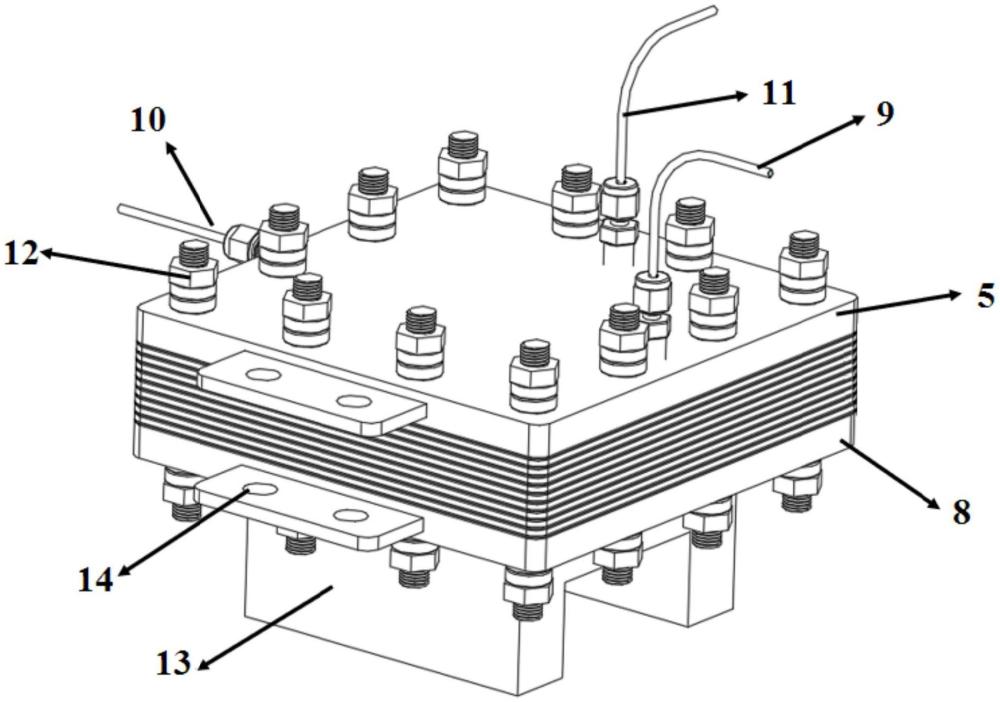

9、第二方面,本发明提供了一种aem电解槽,自上而下包括阳极端板、若干电解小室和阴极端板;各相邻电解小室之间通过阴阳复合板相隔离;

10、所述阳极端板设置碱液进口、碱液出口和氢气出口;所述阴阳复合板的阳极面与碱液进口和碱液出口相通,所述阴阳复合板的阴极面与氢气出口相通;

11、所述电解小室包括上述第一方面所述的aem膜电极,所述aem膜电极的阳极集流传质催化层与所述阴阳复合板的阳极面接触,所述aem膜电极的阴极集流传质层与所述阴阳复合板的阴极面接触。

12、优选的,电解小室中还设置有密封垫片,所述密封垫片位于所述aem膜电极的阴离子交换膜的上下两侧。

13、优选的,所述阳极端板和阴阳复合板的阳极面设置有容纳aem膜电极的阳极集流传质催化层的凹槽;所述阴极端板和阴阳复合板的阴极面设置有容纳aem膜电极的阴极集流传质层的凹槽。

14、优选的,所述aem电解槽还包括紧固螺栓,用于将阳极端板、若干电解小室和阴极端板进行压紧固定。

15、第三方面,本发明还提供了一种电解制氢方法,基于上述aem电解槽,包括如下步骤:

16、将所述aem电解槽组装完成后,将碱液通过碱液进口注入到各电解小室中,为所述aem电解槽通直流电,阳极端板和阴阳复合板的阳极面连接电源正极,阴极端板和阴阳复合板的阴极面连接电源负极;

17、流经各电解小室的碱液在直流电作用下电解,在所述电解小室的阴极端生成氢气,通过所述氢气出口排出氢气;在所述电解小室的阳极端生成氧气,通过所述碱液出口排出氧气和碱液。

18、优选的,所述直流电的电压为1.8~2.0v。

19、与现有技术相比,本发明取得了以下有益效果:

20、(1)本发明所提供的aem膜电极的阳极集流传质催化层及阴极集流传质层均采用焊接连接的方式,接触电阻更低;同时本发明阴极催化剂附着在阴离子交换膜上,阴阳极之间的界面电阻更低,因此本发明的膜电极具有更好的运行稳定性和更高效的制氢性能;

21、(2)本发明aem电解槽的结构设计使得碱液只在阳极端循环,杜绝了阴阳极碱液的混合,不仅操作简单,而且提高了氢气纯度和设备安全性,氢气的含水量较低,从而降低了气体纯化、干燥成本。

技术特征:

1.一种aem膜电极,其特征在于,所述aem膜电极为立式结构,自上而下依次包括阳极集流传质催化层、阴离子交换膜、阴极催化层和阴极集流传质层;

2.如权利要求1所述的aem膜电极,其特征在于,所述阳极催化剂选自ni、fe、co或mn中的一种或多种。

3.如权利要求1所述的aem膜电极,其特征在于,所述阴极催化剂选自ni、mo、fe、co、la或ce中的一种或多种。

4.如权利要求1所述的aem膜电极,其特征在于,所述焊接的工艺为扩散焊。

5.一种aem电解槽,其特征在于,自上而下包括阳极端板、若干电解小室和阴极端板;各相邻电解小室之间通过阴阳复合板相隔离;

6.如权利要求5所述的aem电解槽,其特征在于,电解小室中还设置有密封垫片,所述密封垫片位于所述aem膜电极的阴离子交换膜的上下两侧。

7.如权利要求5所述的aem电解槽,其特征在于,所述阳极端板和阴阳复合板的阳极面设置有容纳aem膜电极的阳极集流传质催化层的凹槽;所述阴极端板和阴阳复合板的阴极面设置有容纳aem膜电极的阴极集流传质层的凹槽。

8.如权利要求5所述的aem电解槽,其特征在于,所述aem电解槽还包括紧固螺栓,用于将阳极端板、若干电解小室和阴极端板进行压紧固定。

9.一种电解制氢方法,基于权利要求5~8任一项所述的aem电解槽,其特征在于,包括如下步骤:

10.如权利要求9所述的电解制氢方法,其特征在于,所述直流电的电压为1.8~2.0v。

技术总结

本发明公开了一种AEM膜电极、AEM电解槽和电解制氢方法,属于电解制氢技术领域。本发明的AEM膜电极为立式结构,自上而下包括阳极集流传质催化层、阴离子交换膜、阴极催化层和阴极集流传质层;AEM电解槽自上而下包括阳极端板、若干电解小室和阴极端板;各相邻电解小室之间通过阴阳复合板相隔离;阴阳复合板的阳极面与碱液进口和碱液出口相通,阴阳复合板的阴极面与氢气出口相通;电解小室包括AEM膜电极,其阳极集流传质催化层与阴阳复合板的阳极面接触,阴极集流传质层与阴阳复合板的阴极面接触。本发明的膜电极具有更好的运行稳定性和更高效的制氢性能,电解槽产气纯度高且设备安全性高,氢气的含水量较低,气体纯化干燥成本低。

技术研发人员:张延峰,于平,刘丽丽,丁孝涛,蒋有钱,李家喜,王保士

受保护的技术使用者:山东赛克赛斯氢能源有限公司

技术研发日:

技术公布日:2024/11/21

- 还没有人留言评论。精彩留言会获得点赞!