一种铝合金二次硬质阳极氧化工艺的制作方法

本发明涉及金属表面处理领域,特别是涉及一种铝合金硬质阳极氧化工艺。

背景技术:

1、铝合金材料用在半导体、航天军工等领域时因为应用环境的原因通常会在铝合金基材表面做硬质阳极氧化工艺,采用硬质阳极氧化处理的优点是:耐腐蚀性强、耐击穿电压高、表面硬度高耐磨损、而且相比做其他表面镀层氧化膜与基材的结合力好。传统硬质阳极氧化工艺中,一般是通过降低酸液温度来提高硬度,通过改变槽液配比来提高耐击穿电压,通过选择更好的封孔剂来提高耐腐蚀性,但是硬度、耐击穿电压和耐腐蚀性难以同时提高,而半导体晶圆在蚀刻和清洗工序中使用的蚀刻和清洗设备的铝合金腔体表面不但要求具有较高硬度,同时对耐腐蚀性和耐击穿电压能力具有较高的要求,而传统的硬质阳极氧化工艺的处理方式无法满足上述需要。

技术实现思路

1、本发明主要解决的技术问题是提供一种铝合金二次硬质阳极氧化工艺,能够在保证氧化膜层的表面硬度的基础上同时提升耐腐蚀能力和绝缘性能,满足晶圆蚀刻和清洗时对相应设备的铝合金腔体的表面的综合性能要求。

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种铝合金二次硬质阳极氧化工艺,所述铝合金二次硬质阳极氧化工艺包括以下步骤:

3、第一步脱脂在温度为50~70℃的水中添加弱碱性脱脂剂制成脱脂液,然后将待处理的铝合金工件装夹在专用的挂具上后浸入脱脂液中在超声波作用下去除工件表面的油脂和污物,然后使用清水冲洗表面;

4、第二步碱蚀将清洗后的工件浸入浓度为40~50g/l的naoh溶液中10-20s,去除铝合金表面的氧化层,然后使用清水冲洗工件表面去除残留碱液;

5、第三步除灰将冲洗后的工件浸入酸性溶液中20~60s去除工件表面沉积物然后使用清水冲洗去除工件表面灰分;

6、第四步一次硬质阳极氧化使用一次电解液在-5℃~0℃的条件下进行阳极氧化,阳极氧化的电流密度为2-4a/dm2,一次氧化结束后使用纯水冲洗工件表面,去除工件表面残余的一次电解液;

7、第五步二次硬质阳极氧化使用二次电解液在3~10℃的条件下进行阳极氧化,电流密度1.5~2a/dm2,二次氧化结束后使用纯水冲洗工件表面去除工件表面残余的二次电解液;

8、第六步封孔将工件放入预先配制的封闭液中在80~95℃的条件下对氧化膜的膜面进行封闭,封闭完成后用纯水冲洗工件表面去除残余封闭液,然后对工件进行干燥处理并将工件从专用挂具上取下。

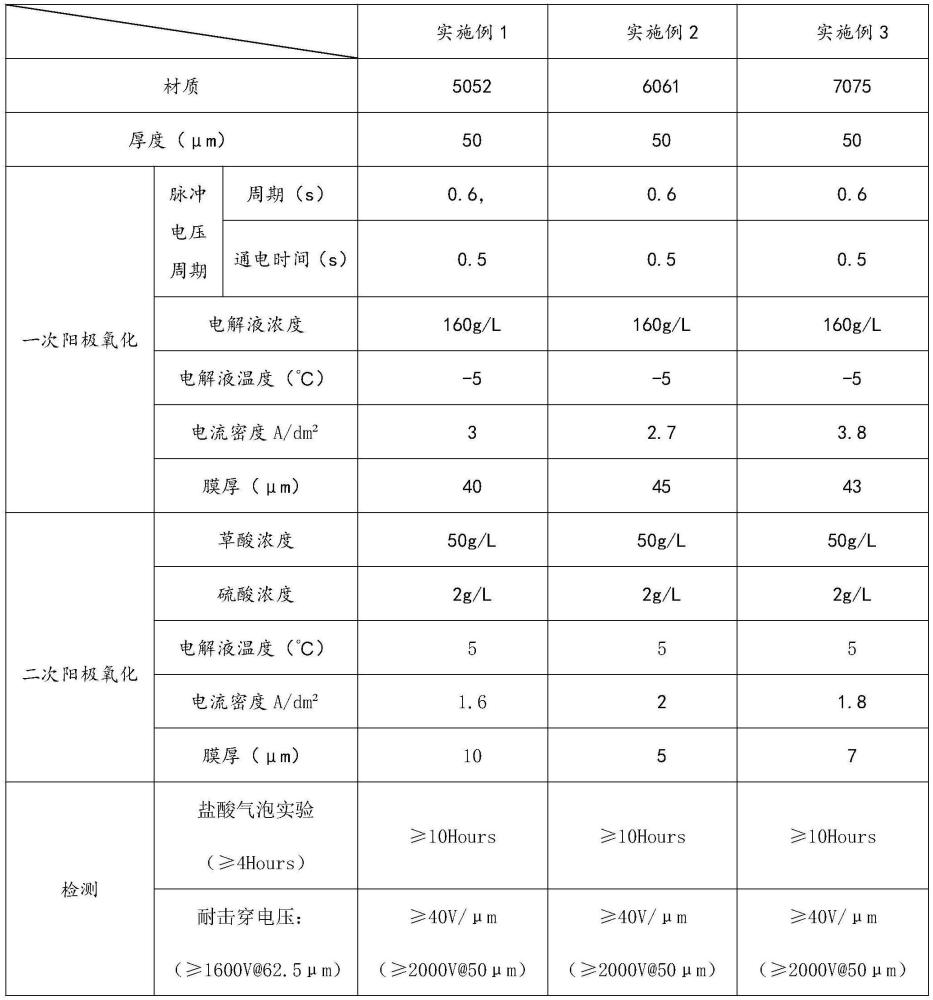

9、在本发明一个较佳实施例中,所述铝合金二次硬质阳极氧化工艺适用于5系、6系和7系铝合金。

10、在本发明一个较佳实施例中,所述一次电解液为浓度为140~170g/l的硫酸溶液,所述二次电解液为二水合草酸与硫酸的混合溶液,所述二次电解液中二水合草酸的浓度为40~60g/l,硫酸的浓度为1~3g/l。

11、在本发明一个较佳实施例中,所述第四步中一次阳极氧化的目标厚度为终点膜厚的-10~-5um,所述第五步中二次阳极氧化的目标厚度为终点膜厚。

12、在本发明一个较佳实施例中,所述第四步中氧化膜的增长速度为1~1.5μm/min,所述第五步中氧化膜的增长速度为0.3~1μm/min。

13、在本发明一个较佳实施例中,所述第四步中使用的电流为脉冲直流电流。所述脉冲直流电流的周期为0.5s~1.2s,每个周期中通电时间与断电时间的比值为4~6:1。

14、在本发明一个较佳实施例中,所述第三步中使用的酸性溶液由硝酸和除灰剂按照1:1的比例复配而成,所述酸性溶液中硝酸和除灰剂的总量为15%~30%。

15、在本发明一个较佳实施例中,所述封闭液的配制方式是在纯水中按照2%的体积比比例添加封闭剂chem es-1制成预制液,然后按照0.005g/l的浓度添加磷酸铵混合均匀,然后调整ph值至5.5~6之间。所述封闭液处理时间为1.5~3min/μm。

16、本发明的有益效果是:本发明采用两步硬质阳极氧化法在铝合金表面连续复合两层具有不同特性的高硬度氧化膜,综合了两种氧化膜的优点,使复合后的膜层不但表面光滑亮泽硬度高,而且耐腐蚀性和绝缘性能都得到显著提升,可以满足晶圆蚀刻和清洗过程对相应设备的铝合金腔体的表面的性能要求。

技术特征:

1.一种铝合金二次硬质阳极氧化工艺,其特征在于,所述铝合金二次硬质阳极氧化工艺包括以下步骤:

2.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述铝合金二次硬质阳极氧化工艺适用于5系、6系和7系铝合金。

3.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述一次电解液为浓度为140~170g/l的硫酸溶液,所述二次电解液为二水合草酸与硫酸的混合溶液,所述二次电解液中二水合草酸的浓度为40~60g/l,硫酸的浓度为1~3g/l。

4.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述第四步中一次阳极氧化的目标厚度为终点膜厚的-10~-5um,所述第五步中二次阳极氧化的目标厚度为终点膜厚。

5.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述第四步中氧化膜的增长速度为1~1.5μm/min,所述第五步中氧化膜的增长速度为0.3~1μm/min。

6.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述第四步中使用的电流为脉冲直流电流。

7.根据权利要求6所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述脉冲直流电流的周期为0.5s~1.2s,每个周期中通电时间与断电时间的比值为4~6:1。

8.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述第三步中使用的酸性溶液由硝酸和除灰剂按照1:1的比例复配而成,所述酸性溶液中硝酸和除灰剂的总量为15%~30%。

9.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述封闭液的配制方式是在纯水中按照2%的体积比比例添加封闭剂chem es-1制成预制液,然后按照0.005g/l的浓度添加磷酸铵混合均匀,然后调整ph值至5.5~6之间。

10.根据权利要求1所述的铝合金二次硬质阳极氧化工艺,其特征在于,所述封闭液处理时间为1.5~3min/μm。

技术总结

本发明公开了一种铝合金二次硬质阳极氧化工艺,所述铝合金二次硬质阳极氧化工艺包括以下步骤:脱脂、碱蚀、除灰、一次硬质阳极氧化、二次硬质阳极氧化和封孔六步,其中一次硬质阳极氧化的方式是使用一次电解液在‑5℃~0℃的条件下进行阳极氧化,阳极氧化的电流密度为2‑4A/dm2,一次氧化结束后使用纯水冲洗工件表面,去除工件表面残余的一次电解液;二次硬质阳极氧化的方式是使用二次电解液在3~10℃的条件下进行阳极氧化,电流密度1.5‑2A/dm2,二次氧化结束后使用纯水冲洗工件表面去除工件表面残余的二次电解液。通过上述两次硬质阳极氧化覆膜的方式,本发明能够同时提升氧化膜的硬度、绝缘性能和耐腐蚀性能,满足晶圆蚀刻和清洗的要求。

技术研发人员:肖铭

受保护的技术使用者:常熟市兆恒众力精密机械有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!