一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法

本发明涉及铝合金及其复合材料表面处理,具体涉及一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法。

背景技术:

1、近年来,集成电路技术随着电子元器件朝着高集成度和高运行速度发展,对电子封装材料的要求越来越高。传统封装衬底材料如金属、陶瓷、高分子材料等均存在一定缺陷。金属热膨胀系数大,与器件匹配性能差;陶瓷导热系数低,且价格昂贵;高分子材料导热系数低,且易吸潮;均不能满足未来电子封装发展的需求。

2、电子封装材料底板是igbt模块整体封装必不可少的部件,作为与散热器之间的热通道,其主要材料有金属(cu、al等)以及金属复合材料(sicp/al、c/al、si3n4/al等)。但cu、al金属及其合金的热膨胀系数与芯片不匹配,经多次热循环后,焊接外缘会出现分层脱离,导致热疲劳失效。sicp/al、c/al、si3n4/al复合材料为解决这类问题提供了全新的思路,sicp/al、c/al、si3n4/al复合材料将金属的高导热与陶瓷的低热膨胀相结合,能满足多功能特性及设计要求,具有高导热、低膨胀、高刚度、低密度等优异的综合性能,是当今电子封装的新型材料,在封装领域一直被广泛关注。然而,sic、c、si3n4增强铝合金作为电子封装基板耐蚀性差,且在传统封装过程中为了避免衬底材料干扰芯片正常运行,会在芯片与衬底材料间焊接绝缘陶瓷层,此方式不仅工艺复杂,且增加了导热基板衬底与锡焊连接之间因热膨胀系数不匹配而开裂的风险,严重影响了铝基复合材料在电子封装领域的应用。因此,如何将铝基复合材料的导热性与陶瓷绝缘衬板的绝缘性整合起来,同时又能够优化igbt封装结构,从结构上减少热阻且大幅降低封装成本,是当今新型材料研究面临的挑战,也是未来电子封装材料领域发展的重要方向。

技术实现思路

1、本发明的目的是要解决现有电子封装技术存在(1)、传统封装芯片与衬底材料间需要焊接绝缘陶瓷层,不仅工艺复杂,且增加了导热基板与锡焊连接之间因热膨胀系数不匹配而开裂的风险;(2)、单一铝基复合材料耐蚀性差,难以长期稳定服役;(3)、高功率器件用散热基板表面采用物理方式进行陶瓷板焊接,开裂风险大且焊接加工成本和陶瓷板制作成本较高的问题,而提供一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法。

2、一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,具体是按以下步骤完成的:

3、一、预处理:

4、依次使用800#、1000#和1200#砂纸对高功率器件用散热基板进行抛光,再使用去离子水进行超声清洗,烘干,得到预处理后的基板;

5、二、制备基础抑弧型电解液:

6、将铝酸钠、氢氧化钠和抑弧成分溶解到去离子水中,得到基础抑弧型电解液;

7、步骤二中所述的基础抑弧型电解液中铝酸钠的浓度为1g/l~20g/l,氢氧化钠的浓度为1g/l~2g/l,抑弧成分的浓度为1g/l~3g/l;

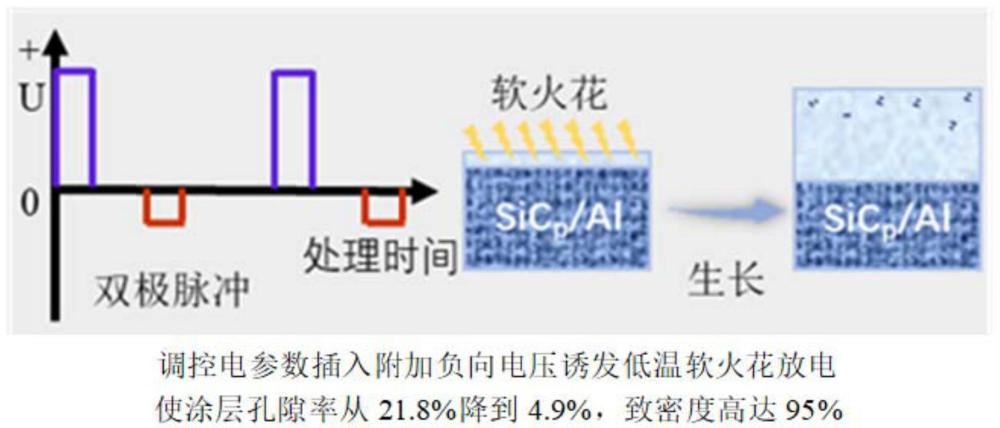

8、三、低温软等离子火花放电:

9、将预处理后的基板浸入到装有基础抑弧型电解液的不锈钢电解槽中,将预处理后的基板与电源的正极连接,将不锈钢电解槽与电源的负极连接,在施加正向电压500v~1000v,频率1000hz~10000hz、正向占空比10%~30%和电解液温度为10℃~30℃的条件下氧化一段时间,氧化的同时插入可产生负向脉冲电压的装置来诱发低温软火花放电,诱导基板表面生长致密陶瓷涂层,进而在高功率器件用散热基板表面得到大厚度高致密高电绝缘-抗腐蚀的氧化铝涂层;

10、步骤三中所述的负向脉冲电压为0~120v,脉冲比1:1,负向占空比10%~40%。

11、本发明的原理:

12、一、本发明将预处理后的基板作为阳极、不锈钢板作为阴极放置于基础抑弧型电解液中,利用非对称双极脉冲微弧氧化技术在所述预处理后的基板表面进行低温软等离子电解氧化原位生长大厚度高致密陶瓷层;具体通过插入附加负向脉冲电压来诱发低温软火花放电,稳定等离子体温度和能量,火花放电均匀且密度增加一个数量级,以实现对基体表面钝化膜进行以不损伤表面平整度为等离子体强度上限的持续轰击,且对孔隙和裂纹等缺陷进行持续愈合和修复,促进涂层致密化,以获得大厚度高致密高电绝缘-抗腐蚀的氧化铝涂层;

13、二、本发明利用非对称双极脉冲微弧氧化技术,在基础抑弧型电解液中通过插入可产生负向脉冲电压的装置来诱发低温软火花放电,使等离子体温度降低至4000k,火花放电均匀且密度增加一个数量级,以实现对基体表面钝化膜进行以不损伤表面平整度为等离子体强度上限的持续轰击,且对孔隙和裂纹等缺陷进行持续修复,促进涂层致密化,以获得大厚度高致密高电绝缘-抗腐蚀的氧化铝涂层。

14、本发明的优点:

15、一、本发明通过非对称双极脉冲微弧氧化技术在电参数设置中引入负向脉冲电压,在等离子体放电区域诱发均匀细密的“低温软等离子体”放电以实现不损伤表面平整度为等离子体强度上限的持续轰击致密化,以及孔隙和裂纹等缺陷的持续修复致密化,非对称双极脉冲放电辅以抑弧电解液共同作用形成微区低温等离子体放电环境,有助于诱导高功率器件用散热基板表面原位生长高致密大厚度氧化铝涂层,大幅度提高高功率器件用散热基板的电绝缘-抗腐蚀性能;

16、二、本发明通过将sic作为增强材料来替代传统铝合金衬底中的部分铝,具备高热导率和低密度,同时降低铝衬底的热膨胀系数,并在此基础上,利用非对称双极脉冲等离子体辅助微弧诱导“低温等离子体软火花”放电原位形成组织结构均匀、表面质量优异的高致密涂层,可实现低成本、轻量化,同时在电子封装应用过程中具有耐蚀性、电绝缘性、高导热涂层的铝衬底;

17、三、本发明提供的制备方法工艺简单、生产成本低、设计与调控性强、可应用于大规模生产制备,在sic增强铝合金衬底表面获得一种高电绝缘-抗腐蚀的陶瓷层,对我国实现超高速和高集成度及大功率集成电路封装衬底材料的发展具有十分重要的意义。

技术特征:

1.一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于所述制备方法具体是按以下步骤完成的:

2.根据权利要求1所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于步骤一中所述的高功率器件用散热基板为sicp/al基板、al/c基板或al/si3n4基板。

3.根据权利要求2所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于步骤一中所述的sicp/al基板为sic增强2024铝合金、c增强2024铝合金或si3n4增强2024铝合金。

4.根据权利要求3所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于所述的c增强2024铝合金中c体积分数为15%,c的粒径为5μm~20μm。

5.根据权利要求3所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于所述的sic增强2024铝合金中sic体积分数为45%,sic的粒径为5μm~63μm。

6.根据权利要求3所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于所述的si3n4增强2024铝合金中si3n4体积分数为30%,si3n4的粒径为5μm~30μm。

7.根据权利要求1所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于步骤二中所述的抑弧成分为有机胺、na2b4o7和c6h5na3o7中的一种或几种的混合物。

8.根据权利要求7所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于步骤二中所述的抑弧成分为na2b4o7和c6h5na3o7的混合物,其中na2b4o7和c6h5na3o7的质量比为1:1。

9.根据权利要求1所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于步骤三中所述的氧化的时间为20min~60min。

10.根据权利要求1所述的一种高功率器件用散热基板表面大厚度高致密电绝缘-抗腐蚀陶瓷涂层一体化的制备方法,其特征在于步骤三中所述的大厚度高致密高电绝缘-抗腐蚀的氧化铝涂层的厚度为30μm~200μm,孔隙率≤5%,电绝缘性能≥1000v,耐中性盐雾腐蚀>800h。

技术总结

一种高功率器件用散热基板表面大厚度高致密电绝缘‑抗腐蚀陶瓷涂层一体化的制备方法,它涉及铝合金及其复合材料表面处理技术领域。本发明将预处理后的基板作为阳极、不锈钢板作为阴极放置于基础抑弧型电解液中,利用非对称双极脉冲微弧氧化技术在所述预处理后的基板表面进行低温软等离子电解氧化原位生长大厚度高致密陶瓷层;具体通过插入附加负向脉冲电压来诱发低温软火花放电,稳定等离子体温度和能量,火花放电均匀且密度增加一个数量级,以实现对基体表面钝化膜进行以不损伤表面平整度为等离子体强度上限的持续轰击,且对孔隙和裂纹等缺陷进行持续愈合和修复,促进涂层致密化,以获得大厚度高致密高电绝缘‑抗腐蚀的氧化铝涂层。

技术研发人员:王树棋,王亚明,蒋春燕,陈国梁,邹永纯,欧阳家虎,贾德昌,周玉

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!