一种矿用复合可伸缩锚杆

1.本实用新型涉及矿业工程支护领域,特别涉及一种矿用复合可伸缩锚杆。

背景技术:

2.随着浅层煤矿资源的日益减少,国内相继向更深和地质条件更复杂的地层进行煤矿开采活动。在地下采煤时,为保证采煤的有效空间和采煤安全生产,必须选择合理的支护手段。锚杆支护不但效果好,而且节省材料,施工方便,因此锚杆支护被广泛的应用于矿业支护领域。但是普通的锚杆支护并未考虑围岩的自承载能力,使得使用锚杆支护时对锚杆材料强度的要求较高。因此在锚杆设计时,应使得锚杆具有一定的可伸缩性,这样锚杆和围岩共同产生变形,在围岩中形成一定范围的非弹性变形区,并能有效控制允许围岩塑性区有适度的发展,使围岩的自承能力得以充分发挥,这样做可以有效的减少锚杆支护成本。有的可伸缩锚杆的可伸缩性是通过在锚杆的首部或尾部设置弹性装置来实现的,但这种锚杆的受力性能不好,推广性不佳。

技术实现要素:

3.本实用新型的目的在于设计一种安装方便,伸缩量大,锚固力强的复合可伸缩锚杆。

4.本实用新型是通过以下步骤实现的,一种矿用复合可伸缩锚杆主要包括:第一锚杆体、第二锚杆体、锚杆套筒、主弹簧、次弹簧、弹性垫板和螺帽。

5.所述第一锚杆体与第二锚杆体通过主弹簧连接。

6.所述第二锚杆体尾部杆体穿过弹性垫板并用螺帽进行固定。

7.所述第二锚杆体上焊接有第一金属环和安装有可移动的第二金属环。

8.所述第一金属环第二金属环上均设置有触头,触头上安装有次弹簧。

9.所述锚杆套筒与限位环为一体化结构。

10.有益效果:

11.1、实现锚杆和围岩共同产生变形,释放一定的围岩压力,从而达到节约材料的效果。

12.2、主弹簧与次弹簧共同受力可有效的增大锚杆伸缩量,次弹簧还具有限位缓冲作用。

13.3、当锚杆的位移达到一定限值后,锚杆的长度伸缩范围将受到锚杆套筒上限位环的限制。

附图说明

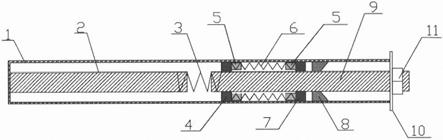

14.图1为本实用新型剖面图。

15.图2本实用新型的第二锚杆体剖面图。

16.图3为本实用新型的锚杆套筒剖面图。

17.附图中:1

‑

锚杆套筒;2

‑

第一锚杆体;3

‑

主弹簧;4

‑

第一金属环;5

‑

触头;6

‑

次弹簧;7

‑

第二金属环;8

‑

限位环;9

‑

第二锚杆体;10

‑

弹性垫板;11

‑

螺母。

具体实施方式

18.下面结合具体实施方式结合附图对本实用新型进行详细的说明。

19.如图1所示,一种矿用复合可伸缩锚杆主要包括:第一锚杆体、第二锚杆体、锚杆套筒、主弹簧、次弹簧、弹性垫板和螺帽,所述第一锚杆体与第二锚杆体通过主弹簧连接,所述第一锚杆体与第二锚杆体均安装锚杆套筒中,所述第二锚杆体尾部设有弹性垫板和固定弹性垫板的螺帽。

20.安装时,首先将第一金属环4焊接在第二锚杆体9上,套上第二金属环7,然后在金属环上的触头5上焊接好次弹簧6,然后再将主弹簧3焊接在第一锚杆体2和第二锚杆体9 上,将组装好的锚杆体装入锚杆套筒1中。将组装成为一体的锚杆和锚杆套筒装入钻孔中,在第二锚杆体9的尾端安装弹性垫板10,拧紧螺母11。

技术特征:

1.一种矿用复合可伸缩锚杆,其特征在于:它主要包括锚杆套筒(1)、第一锚杆体(2)、主弹簧(3)、次弹簧(6)、第二锚杆体(9)、弹性垫板(10)、螺帽(11),所述第一锚杆体(2)与第二锚杆体(9)通过主弹簧(3)连接;所述第一锚杆体(2)与第二锚杆体(9)均安装在锚杆套筒(1)中;所述第二锚杆体(9)尾部杆体穿过弹性垫板(10)并用螺帽(11)进行固定。2.如权利要求1所述的一种矿用复合可伸缩锚杆,其特征在于:第二锚杆体(9)上焊接有第一金属环(4)和安装有可移动的第二金属环(7)。3.如权利要求2所述的一种矿用复合可伸缩锚杆,其特征在于:第一金属环(4)第二金属环(7)上均设置有触头(5),触头(5)上安装有次弹簧(6)。4.如权利要求1所述的一种矿用复合可伸缩锚杆,其特征在于:锚杆套筒(1)与限位环(8)为一体化结构。

技术总结

本实用新型涉及矿业工程支护领域,公开一种矿用复合可伸缩锚杆。所述复合可伸缩锚杆主要包括:第一锚杆体、第二锚杆体、锚杆套筒、主弹簧、次弹簧、弹性垫板和螺帽,所述第一锚杆体与第二锚杆体通过主弹簧连接,所述第一锚杆体与第二锚杆体均安装锚杆套筒中,所述第二锚杆体尾部设有弹性垫板和固定弹性垫板的螺帽。本实用新型结构简单,安装方便,伸缩量大。伸缩量大。伸缩量大。

技术研发人员:丁里宁 何旭 蒋俊男

受保护的技术使用者:南京林业大学

技术研发日:2020.12.30

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1