一种保温井下油管及井下油管保温方法与流程

本发明涉及油气开采及输送领域,具体为一种保温井下油管及井下油管保温方法。

背景技术:

1、稠油开采中,随着抽油管(油管)内原油温度的降低,原油其粘度加大,油管面临结蜡、结垢的问题,采用定期热循环洗管的方式成本太高。如果对油管柱进行保温,则能够改善原油的流动性,可降低结蜡、结垢风险,同时也可降低成本。地面管线保温技术较为成熟,主要在管道外表面增设保温层、隔水层等技术手段。但是相关技术难以应用到井下油管,主要在于:1、油管外壁标准化设计,外壁金属与油口、悬挂器等设备连接,同时油管安装过程中外壁通过卡瓦固定,从而限制了外壁设置保温层的可行性;2、将保温层设置在油管内壁,面临保温内衬层固定的问题,以及可能的抽油杆磨损问题。为了解决此问题,目前的方式是设置内管和外管,并将保温层设在外管和内管之间,然后将管体端部的内管和外管焊接起来,从而使得保温层被密封在外管和内管之间,但长期使用的油管的内管的内壁不可避免仍会发生腐蚀或结垢等问题,但该油管无法进行维修,因为强行拆开外管和内管之间的焊接会导致整个油管报废。同时,保温层一般采用毡状或者织物构成的隔热材料,无法填满外管与内管之间的空间,导致保温效果也很差。

技术实现思路

1、本发明提供一种保温井下油管,可以克服现有的油管的内管被腐蚀或结垢后无法维修导致油管报废的缺点。

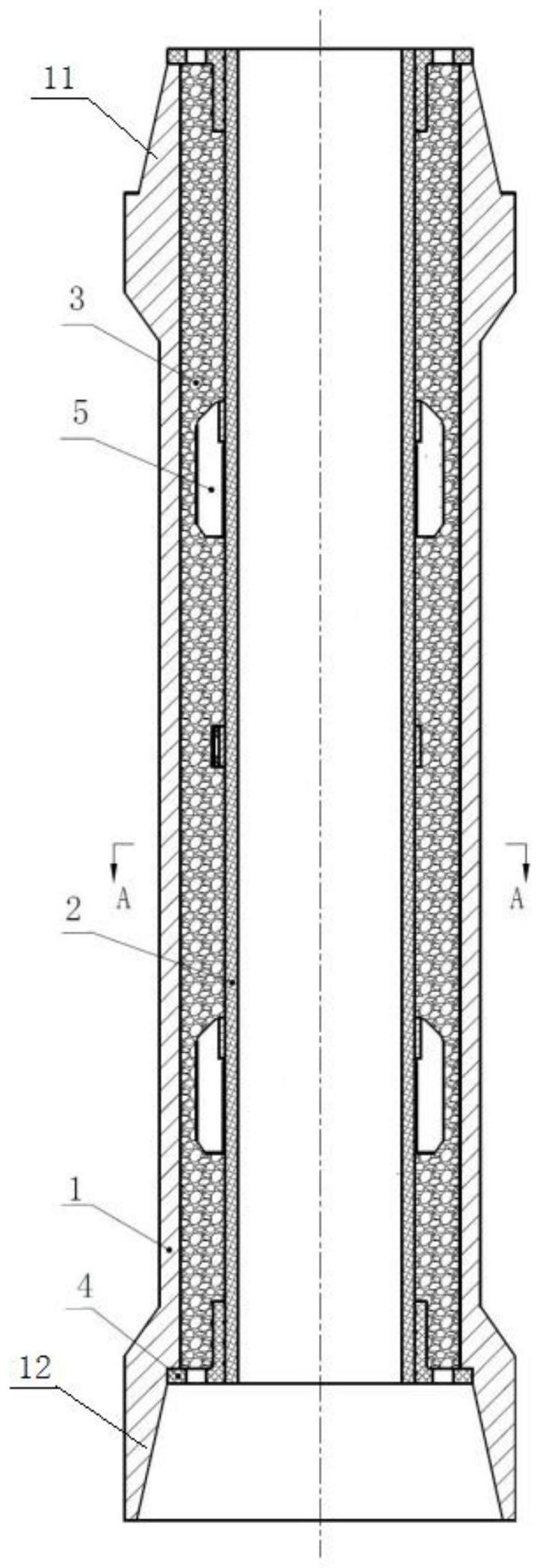

2、本发明的保温井下油管,包括外管、位于所述外管内部的内管和位于外管与内管之间的保温层,所述保温井下油管还包括套在所述内管的端部的外壁并与所述内管的外壁固定的端盖,所述内管的两个端部均设有所述端盖,所述端盖、所述内管的外壁和外管的内壁一起围合成容纳所述保温层的封闭空间。

3、作为优选,所述端盖包括筒形部及环绕所述筒形部并与所述筒形部连接的环形部,所述筒形部套在所述内管一端的外部,所述环形部与所述外管的端部或者内壁相配合。

4、作为优选,所述内管和所述端盖均为聚乙烯材质制成。

5、作为优选,所述端盖的筒形部与所述内管的外壁之间通过热熔或者电熔方式融合连接。

6、作为优选,所述端盖的环形部内壁预埋用于加热熔融所述筒形部内壁与所述内管的外壁使二者融合连接的电阻丝。

7、作为优选,所述端盖设有多个沿其周向均匀分布的多个筋板,每个筋板的一个侧壁与所述端盖的筒形部的外壁连接,另一个侧壁与所述环形部连接。

8、作为优选,所述环形部设有多个孔,所述保温层由注入所述外管与内管之间的保温材料泡沫形成,所述环形部设有多个用于向外管和内管之间注入保温材料泡沫和排出气体的通孔及可堵住所述通孔的堵头。作为进一步优选,所述保温材料泡沫为酚醛泡沫或者聚氨酯泡沫。

9、作为优选,所述油管还包括套在所述内管外部在所述内管的外壁和外管的内壁之间形成支撑的多个支撑环,多个支撑环沿内管的轴向分布,所述支撑环包括套在所述内管的外壁并与所述内管的外壁固定的环形抱箍和设在所述环形抱箍的外壁并沿环形抱箍的外壁的周向均匀布置的支撑板,所述支撑板的长度方向平行于所述环形抱箍的轴向,宽度方向为所述环形抱箍的径向。

10、作为优选,所述外管的一个端部形成具有外螺纹的公接头,所述外管的另一个端部形成具有内螺纹的母接头。

11、作为优选,所述油管在其形成公接头的一端设有第一端盖,在其形成母接头的一端设有第二端盖,所述第一端盖的环形部与公接头的端壁相配合,所述外管的内壁在其形成母接头的一端设有用于与所述第二端盖的环形部配合的台阶,且所述台阶距离母接头的端壁的距离大于内螺纹距离母接头的端壁的距离。

12、本发明还提供一种井下油管保温方法,包括以下步骤:

13、s1,在内管外壁固定多个支撑环,支撑环包括套在内管的外壁并与内管的外壁固定的环形抱箍和设在环形抱箍的外壁并沿环形抱箍的外壁的周向均匀布置的支撑板,支撑板的长度方向平行于环形抱箍的轴向,宽度方向为环形抱箍的径向;

14、s2,在内管两端安装端盖,使端盖的筒形部套在内管的端部的外壁,并使端盖的环形部、外管的内壁和内管的外壁围合成封闭空间;

15、s3,通过端盖的环形部上的通孔向封闭空间内注入保温材料泡沫并排气。

16、13、根据权利要求12所述的井下油管保温方法,其特征在于,所述内管和所述端盖均为聚乙烯材质制成。

17、作为优选,在步骤s2中,端盖的筒形部的内壁与内管的端部的外壁之间通过热熔或者电熔方式融合连接而固定。在步骤s2中,所述端盖的环形部内壁预埋电阻丝,对电阻丝通电以加热熔融所述筒形部内壁与所述内管的外壁使二者融合连接。

18、本发明的保温井下油管及井下油管保温方法有与现有技术相比具有以下有益效果:

19、1、本发明的保温井下油管的内管与外管之间通过端盖连接,端盖、所述内管的外壁和外管的内壁一起围合成容纳所述保温层的封闭空间,在外管的内部安装保温层和内管能够满足油管的常规施工操作,不影响油管外壁的安装和固定。内管可保护外管的内壁不受腐蚀,保温层可使原油温度降低更慢,提高原油的流动性,在外管的内部安装保温层和内管也使得整个油管的内径变小,也可提高原油的流动性,减少结垢结蜡。一旦内管发生腐蚀或者结垢等问题,可以将端盖、内管和保温层取出进行替换,然后可继续进行使用,与将整段油管报废的现有技术相比,可大大降低了成本。

20、2、本发明的保温井下油管的保温层通过向封闭空间注入保温材料泡沫而形成,因此保温层可充满整个封闭空间,同时保温材料泡沫的保温性能也比毡状或者织物的保温性能好,因此通过本保温方法获得的保温层的保温性能可比现有技术提高很多。

技术特征:

1.一种保温井下油管,包括外管、位于所述外管内部的内管和位于外管与内管之间的保温层,其特征在于:所述保温井下油管还包括套在所述内管的端部的外壁并与所述内管的外壁固定的端盖,所述内管的两个端部均设有所述端盖,所述端盖、所述内管的外壁和外管的内壁一起围合成容纳所述保温层的封闭空间。

2.根据权利要求1所述的保温井下油管,其特征在于:所述端盖包括筒形部及环绕所述筒形部并与所述筒形部连接的环形部,所述筒形部套在所述内管一端的外部,所述环形部与所述外管的端部或者内壁相配合。

3.根据权利要求2所述的保温井下油管,其特征在于:所述内管和所述端盖均为聚乙烯材质制成。

4.根据权利要求2或3所述的保温井下油管,其特征在于:所述端盖的筒形部与所述内管的外壁之间通过热熔或者电熔方式融合连接。

5.根据权利要求4所述的保温井下油管,其特征在于:所述端盖的环形部内壁预埋用于加热熔融所述筒形部内壁与所述内管的外壁使二者融合连接的电阻丝。

6.根据权利要求1所述的保温井下油管,其特征在于:所述端盖设有多个沿其周向均匀分布的多个筋板,每个筋板的一个侧壁与所述端盖的筒形部的外壁连接,另一个侧壁与所述环形部连接。

7.根据权利要求1所述的保温井下油管,其特征在于:所述环形部设有多个孔,所述保温层由注入所述外管与内管之间的保温材料泡沫形成,所述环形部设有多个用于向外管和内管之间注入保温材料泡沫和排出气体的通孔及可堵住所述通孔的堵头。

8.根据权利要求7所述的保温井下油管,其特征在于:所述保温材料泡沫为酚醛泡沫或者聚氨酯泡沫。

9.根据权利要求1所述的保温井下油管,其特征在于:所述油管还包括套在所述内管外部在所述内管的外壁和外管的内壁之间形成支撑的多个支撑环,多个支撑环沿内管的轴向分布,所述支撑环包括套在所述内管的外壁并与所述内管的外壁固定的环形抱箍和设在所述环形抱箍的外壁并沿环形抱箍的外壁的周向均匀布置的支撑板,所述支撑板的长度方向平行于所述环形抱箍的轴向,宽度方向为所述环形抱箍的径向。

10.根据权利要求1所述的保温井下油管,其特征在于:所述外管的一个端部形成具有外螺纹的公接头,所述外管的另一个端部形成具有内螺纹的母接头。

11.根据权利要求10所述的保温井下油管,其特征在于:所述油管在其形成公接头的一端设有第一端盖,在其形成母接头的一端设有第二端盖,所述第一端盖的环形部与公接头的端壁相配合,所述外管的内壁在其形成母接头的一端设有用于与所述第二端盖的环形部配合的台阶,且所述台阶距离母接头的端壁的距离大于内螺纹距离母接头的端壁的距离。

12.一种井下油管保温方法,其特征在于,包括以下步骤:

13.根据权利要求12所述的井下油管保温方法,其特征在于,所述内管和所述端盖均为聚乙烯材质制成。

14.根据权利要求12或13所述的井下油管保温方法,其特征在于,在步骤s2中,端盖的筒形部的内壁与内管的端部的外壁之间通过热熔或者电熔方式融合连接而固定。

15.根据权利要求14所述的井下油管保温方法,其特征在于,在步骤s2中,所述端盖的环形部内壁预埋电阻丝,对电阻丝通电以加热熔融所述筒形部内壁与所述内管的外壁使二者融合连接。

技术总结

本发明提供一种保温井下油管及井下油管保温方法,其中的保温井下油管包括外管、位于所述外管内部的内管和位于外管与内管之间的保温层,所述保温井下油管还包括套在所述内管的端部的外壁并与所述内管的外壁固定的端盖,所述内管的两个端部均设有所述端盖,所述端盖、所述内管的外壁和外管的内壁一起围合成容纳所述保温层的封闭空间。本发明提供一种保温井下油管,可以克服现有的油管的内管被腐蚀或结垢后无法维修导致油管报废的缺点。

技术研发人员:孙海礁,刘强,高秋英,郭玉洁,陈苗,曾文广,张江江,石鑫,刘青山,师朋飞,陈晓华,葛鹏莉,胡岐川

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!