一种封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺的制作方法

:本发明涉及油田勘探开发,特别涉及一种封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺。

背景技术

0、

背景技术:

1、随着低渗透油田水平井注水开发的进行,水驱前缘沟通压裂裂缝,形成了水流优势通道,使得注入水主要沿该优势通道流入水平井筒并被采出,导致水平井过早见水,并很快高含水,减小了水驱波及范围,使水平井见水裂缝两侧、低含水裂缝段以及井区内其他注水方向的剩余油无法有效动用,严重影响水驱开发效果。为了提高开发效果,油藏工程常采用注水调整进行控水增油,注水调整初期效果较好,水平井多段多向见水后,多轮次注水调整效果逐渐变差;采油工程常采用机械堵水进行控水,但机械堵水技术存在局限性,仅能从井筒内堵水,水流易沿套管外水窜到其它裂缝段,导致水平井迅速地再次高含水。近年来采用化学堵水技术进行控水,但强度低的化学堵剂,堵不住见水裂缝,而强度高的化学堵剂易堵死油流通道,堵水的同时也堵住了油,达不到控水增油目的,加之堵剂残留在井筒内焊固井筒,导致施工管柱无法安全起出,造成大修,严重影响生产效果。

技术实现思路

0、

技术实现要素:

1、本发明在于克服背景技术中存在的现有堵水控水方式无法封堵射孔完井压裂水平井的见水裂缝的问题,而提供一种封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺。该封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,适合于已经明确见水裂缝段的低渗透水驱油田射孔完井的压裂水平井,能够有效封堵水平井的高含水压裂主缝,同时保护压裂支缝所建立的油流通道,增大注入水绕流距离,扩大水驱波及范围。

2、本发明解决其问题可通过如下技术方案来达到:该封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,包括以下步骤:

3、(1)优选化学堵水目标水平井;

4、(2)下入施工管柱;

5、(3)确定注入化学堵剂段塞段数为三个段塞,分别为第一段塞、第二段塞、第三段塞;并确定三个段塞的化学堵剂用量;

6、(4)依次注入所述第一段塞、第二段塞、第三段塞化学堵剂;

7、(5)注入聚丙烯酰胺聚合物溶液过顶替,直至将化学堵剂外推至射孔炮眼5~10米外;

8、(6)关井候凝48--72小时;

9、(7)验证工艺有效性;如果工艺有效,可进行下步施工;如果工艺无效,说明裂缝未堵住,按上述第(4)步,重新注入第二段塞和第三段塞;

10、(8)起出施工管柱,下入生产管柱正常生产。

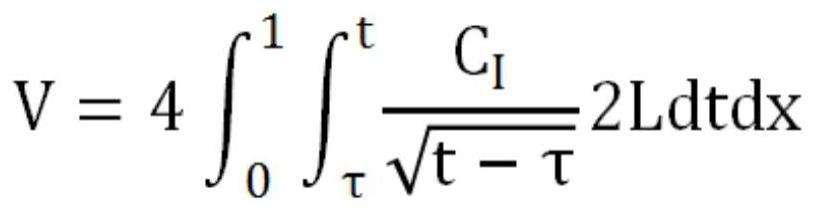

11、优选的,所述的三个段塞的化学堵剂用量按体积计算为:第一段塞4~12份;第二段塞32~90份;第三段塞2~8份;化学堵剂用量为理论用量和滤失量之和;

12、以及/或,

13、所述注入所述第一段塞、第二段塞、第三段塞化学堵剂的方法为:依次注入所述第一段塞,当注入压力为16-20mpa,且压力升高幅度减缓时,注入第二段塞,直到注入压力平稳,并维持在22mpa-25mpa之间时,注入第三段塞化学堵剂。

14、优选的,所述第一段塞为可悬浮自软化颗粒,用于暂堵支缝;所述可悬浮自软化颗粒包括自软化颗粒、混悬剂;

15、以及/或,

16、自软化颗粒、混悬剂质量质量浓度为:自软化颗粒10%~30%,混悬剂70%~90%。

17、优选的,所述自软化颗粒为树脂类堵剂,自软化颗粒大于目的层基质孔喉半径,且小于1/3主裂缝孔喉半径,保证颗粒能够进入裂缝,但不进入目的层基质,封堵裂缝的同时不堵死基质油流通道;自软化颗粒软化点比目的层温度低5-10℃,使颗粒进入目的层后软化变形,封堵微裂缝和次生裂缝,增强封堵效果;

18、以及/或,

19、所述混悬剂为粘度为100~200mpa.s的弱凝胶,用于悬浮颗粒,混悬剂携带自软化颗粒进入地层后,混悬剂破胶,颗粒在地层温度条件下,软化变形,封堵微裂缝和次生裂缝,且与油相互溶,油流可通过,与水不互溶,阻止水相通过,起到保护油流通道的作用。

20、优选的,所述树脂类堵剂为氯醋树脂、酚醛树脂、松香改性油溶性树脂中的任一种;

21、以及/或,

22、所述弱凝胶为酚醛树脂凝胶或铬凝胶。

23、优选的,所述第二段塞为有机凝胶,用于封堵主裂缝;

24、以及/或,

25、所述有机凝胶的初始粘度小于200mpa.s,在井筒中易流动,以确保施工顺利泵注;成胶强度大于50000mpa.s,能够堵住裂缝,水流不易突破;成胶时间在30~72小时之间,保证注入过程中不凝固,注入后72小时内可开井生产。

26、优选的,所述有机凝胶由质量浓度为0.1%-0.5%两性离子聚丙烯酰胺、0.2%-0.5%间苯二酚、0.02%-0.05%草酸,在目的层温度下混合养护而成。

27、优选的,所述第三段塞,为高强度有机凝胶,起封口作用,防止前述段塞返吐;

28、所述第三段塞由质量浓度为0.5%-0.7%两性离子聚丙烯酰胺、0.25%-0.6%间苯二酚,在目的层温度下混合养护而成。

29、优选的,所述高强度有机凝胶的初始粘度大于250mpa.s,在井筒中能流动,保证施工顺利泵注,同时将前述段塞均匀地推向地层;成胶强度大于140000mpa.s,保证前述段塞不返吐;成胶时间在5~20小时之间,保证注入过程中不凝固,本段塞不返吐。

30、优选的,所述化学堵水目标水平井选井原则为,需同时满足日产液大于等于2吨,含水率大于等于80%,见水裂缝段明确,化学堵水目的层段固井质量合格,无套变套损。

31、本发明与上述背景技术相比较可具有如下有益效果:

32、本发明封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,适用于封堵水驱油田射孔完井水平井压裂裂缝,第一段塞解决了堵死油流通道的问题,第二段塞保证封堵裂缝的封堵强度,第三段塞解决了堵剂返吐问题,注入聚丙烯酰胺聚合物溶液过顶替,能够防止堵剂焊固井筒,提高施工管柱安全起下可靠性。通过段塞注入不同性质堵剂,有效封堵水平井的高含水压裂主缝,保护压裂支缝所建立的油流通道,使得化学堵水后油水井间仍能建立有效驱替,扩大水驱波及范围,挖掘水平井见水裂缝两侧、低含水裂缝段及井区内其他注水方向的剩余油,提高水驱采收率。同时能够防止堵剂焊固井筒,提高施工管柱安全起下可靠性。

技术特征:

1.一种封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述的三次段塞的化学堵剂用量按体积计算为:第一段塞4~12份;第二段塞32~90份;第三段塞2~8份;化学堵剂用量为理论用量和滤失量之和;

3.根据权利要求2所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述第一段塞为可悬浮自软化颗粒,用于暂堵支缝;所述可悬浮自软化颗粒包括自软化颗粒、混悬剂;

4.根据权利要求3所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述自软化颗粒为树脂类堵剂,自软化颗粒大于目的层基质孔喉半径,且小于1/3主裂缝孔喉半径,保证颗粒能够进入裂缝,但不进入目的层基质,封堵裂缝的同时不堵死基质油流通道;自软化颗粒软化点比目的层温度低5-10℃,使颗粒进入目的层后软化变形,封堵微裂缝和次生裂缝,增强封堵效果;

5.根据权利要求4所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述树脂类堵剂为氯醋树脂、酚醛树脂、松香改性油溶性树脂中的任一种;

6.根据权利要求1所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述第二段塞为有机凝胶,用于封堵主裂缝;

7.根据权利要求6所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述有机凝胶由质量浓度为0.1%-0.5%两性离子聚丙烯酰胺、0.2%-0.5%间苯二酚、0.02%-0.05%草酸,在目的层温度下混合养护而成。

8.根据权利要求1所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述第三段塞,为高强度有机凝胶,起封口作用,防止前述段塞返吐;

9.根据权利要求8所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述高强度有机凝胶的初始粘度大于250mpa.s,在井筒中能流动,保证施工顺利泵注,同时将前述段塞均匀地推向地层;成胶强度大于140000mpa.s,保证前述段塞不返吐;成胶时间在5~20小时之间,保证注入过程中不凝固,本段塞不返吐。

10.根据权利要求1所述的封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺,其特征在于:所述化学堵水目标水平井选井原则为,需同时满足日产液大于等于2吨,含水率大于等于80%,见水裂缝段明确,化学堵水目的层段固井质量合格,无套变套损。

技术总结

本发明涉及一种封堵水驱油田射孔完井水平井压裂主缝的段塞式化学堵水工艺。主要解决现有堵水控水方式无法封堵射孔完井压裂水平井见水裂缝的问题。包括以下步骤:1)优选化学堵水目标水平井;下入施工管柱;2)确定注入三个段塞及各段塞的化学堵剂用量;3)依次注入第一段塞、第二段塞、第三段塞化学堵剂;4)注入聚丙烯酰胺聚合物溶液过顶替,直至将化学堵剂外推至射孔炮眼5~10米外;5)关井候凝48‑‑72小时;6)验证工艺有效性;7)起出施工管柱,下入生产管柱正常生产。该化学堵水工艺能够有效封堵水平井的高含水压裂主缝,同时保护压裂支缝所建立的油流通道,增大注入水绕流距离,扩大水驱波及范围。

技术研发人员:杨春宇,韩增军,苗国晶,张人昱,吴高平,于建涛,刘志梅,李树群

受保护的技术使用者:大庆油田有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!